对TPDS在货车运用工作中突出问题的调研与思考

2014-08-21鲁伟明

鲁伟明

(大秦股份有限公司湖东车辆段,山西 大同 037300)

1 PDS概述

近年来,随着铁路干线提速,我国空载货车直线脱轨事故频繁发生,基于保障铁路行车安全的需要,铁科院历经近十年探索与试验,研制出多功能全自动的实时车辆运行品质轨边动态监测系统TPDS (Truck Performance Detecting System)。TPDS是集各探测站以及列检作业场、车辆段、铁路局、铁道部等运用管理部门为一体的货车运行状态地面安全监测系统。

2 TPDS系统工作原理

该系统通过对轮轨垂直力和横向力的连续检测和分析,以及车辆运行状态综合评价,可实现对运行状态不良车辆的识别,并兼有对车辆装载情况(总重和超偏载)、车轮踏面擦伤(擦伤位置和当量大小)的检测功能,同时系统实现了与车号自动识别系统的集成和监测信息的网络传输,可自动将监测信息发送至指定地点,并可对严重的监测结果随时报警。

1)车辆运行状态识别:通过轮重减载系数、轴横向力/垂直力比值、轴横向力大小及变化特征实现。

2)车轮踏面擦伤识别:通过踏面擦伤车轮引起的冲击荷载的大小识别。

3)超偏载检测:通过车辆各轮轮载、轴载、转向架荷载大小与分布实现。

4)当量累计通过总重:通过列车总重与累计通过列车总重累加得到。

5)“移动垂直力综合检测方法”:在不增大轨枕间距、不恶化轨道平顺性的条件下即可大幅度增加有效检测区长度[1]。

6)设备横向力测试原理:将钢轨视为传递轮轨横向荷载的载体,而在钢轨的支承点上测量钢轨受车辆作用施加在框架结构中轨枕上的作用力大小。根据轮轨作用横向荷载在钢轨上的受力影响线,通过标定获得钢轨支承点处实际承受横向荷载的比例,再依据车轮在测试区的位置,由钢轨支承点处承受横向荷载的组合而得到车轮通过整个测试区的横向荷载连续变化情况[2]。

3 TPDS的主要功能

TPDS其主要功能是对运行状态不良货车进行监测、跟踪、报警,从而提高车辆运行的安全预警能力,同时还具备货车超偏载监测功能以及车轮擦伤监测功能。TPDS具有完整信息管理、发布等功能,可对不同层次的用户提供各种类型的数据传输、管理、分析、查询等服务和管理功能。但在实际的运用中表现出了理论与数据之间的实际差异,给货车运用工作带来一定的困扰,主要问题表现在运行状态不良和车轮踏面损伤的报警中,下面就这两个问题进行具体的分析。

4 运行状态不良存在的问题

4.1 案例概况

2013年2月26日发现,湖东车辆段大同检修车间于2013年2月22日新做段修车4380760于2月25日首次运行通过木林探测站即被TPDS预报运行状态不良,经查,该车在施行定检前于2月16日、2月18日连续两次预报。此车在铁路局TPDS三级联网系统预报为运行状态不良,在铁道部TPDS网站未预报。

4.2 运行状态不良报警产生的原理

4.2.1 TPDS本身正常预报情况

TPDS运行状态不良报警为全路联网分值评判预报,每次通过TPDS探测站时会产生预报分值,当车辆连续7次通过TPDS探测站且累计达到评定分值(目前为110分)时,TPDS自动预报运行状态不良报警。

4.2.2 数据上传流程

TPDS数据上传流程:探测站—测点服务器—路局TPDS服务器—铁道部TPDS服务器。

HMIS数据上传流程:站段—路局—铁道部HMIS服务器。

4.2.3 TPDS与HMIS数据关系及处理、分值标定情况

部TPDS通过铁道部HMIS数据端口取得HMIS造修(厂、段修)信息后,将该车评定分值自动清零,重新进行计算。遇到站修(临修)车信息时该车分值不清零。

部TPDS服务器将接到的HMIS信息自动派到各路局TPDS服务器。部、局两级TPDS分别对车辆进行独立评判。

4.3 部、局两级数据不同步的原因

部、局两级对TPDS预报运行状态不良车辆分别评判。由于只开放了铁道部HMIS接口,未开通铁路局HMIS接口,铁路局级TPDS未直接从铁路局HMIS中取得,而是由部TPDS将从铁道部HMIS服务器取得的数据派发到各铁路局TPDS,造成数据传输节点增多、数据延迟或信息下发不全,增加了数据传输错误的概率。车号为4380760的车辆因为TPDS从部HMIS数据库取得造修数据后未及时下发到铁路局服务器,造成铁路局TPDS中该车辆运行状态不良报警数据未及时清零,导致定检后第一次运行时两级数据出现偏差。

4.4 产生的问题

1)铁道部对TPDS预报的信息使用部级系统,铁路局使用的是局级报警系统,理论上预报数据相同,实际上存在着信息传递延迟现象。

2)容易造成对车辆的误报。

3)运行状态不良。车辆通过站处理良好后,无法在TPDS系统中做到预报信息自动清零,只有在多次运行后累计分值才能下降,运行不良报警自然消除,造成在临修后的前几次运行中发生的报警信息与实际不符。

5 TFDS踏面损伤报警方面存在的问题

TPDS在对列车进行检测时,影响TPDS踏面损伤报警最大的因素来自于自然环境,其中轨道、气候、车辆构造等方面对其都存在不同程度的影响,使TPDS探测的数据在准确性方面也产生一定的偏差,而气温的变化在三者中对踏面损伤报警的准确性影响又是最突出的,下面就气温变化对TFDS踏面损伤方面产生的影响做一下分析:

5.1 TPDS的踏面损伤报警的级别

一级报警:车轮踏面损伤当量等于或大于23;

二级报警:车轮踏面损伤当量等于21、22;

三级报警:车轮踏面损伤当量等于19、20。

5.2 数据对比

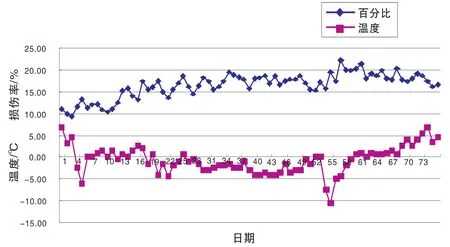

为了提高信服力,我们用TPDS现场探测的数据与温度之间的关系进行一下对比,如图1、下页图2所示。

图1 TPDS踏面损伤走势图

图2是2012年12月1日至2013年2月13日75天的数据图表。

图2 温度走势图

当然在以上的图表中还存在日接车数量之间的差异,各车种车型踏面损伤的数量也不同,下面我们就以C70型车为例,按照踏面损伤车辆在每日检测本车型中所占的比例再进行一次对比,如图3所示。

图3 C70车型踏面损伤率与温度对比图

通过数据对比说明:当室外温度(平均值,以下同)处于0 ℃ 以下时,TPDS踏面损伤数量明显增多;当温度处于0 ℃ 以上时,TPDS踏面损伤的数量显逐步下滑的走势,尤其是TPDS踏面损伤一级预报的走势更为明显,说明两者之间存在着必然的联系。

5.3 原因分析

5.3.1 气温在轨道方面的影响

随着气温的不断变化,引起了TPDS踏面损伤车辆天暖则少、天寒则多的现象,从线路方面分析主要是线路建筑沿长度方向的物理性质不固定产生的局部病害,如线路在冬季时的冻涨,道床质量不均匀和路基松紧程序不一产生的凹陷等造成的,这些势必会引起车辆产生浮沉、点头、侧滚等振动,使转向架本身产生附加动荷增量,列车的速度越高,这种增量就越大,当车轮通过这些病害地段时会产生突然的起伏,使轮轨间的作业力瞬间增大,另外由于冬季气温低,道床产生冰冻,使道床的缓冲力相应减小,当车轮与钢轨间存在垂直作用力时,就会加大轮轨间的冲击力度,使TFDS系统探测踏面损伤的当量值产生偏差。

5.3.2 气温对车辆材质的影响

由于气温降低使车轮辐板的韧性减小,缓冲作用下降,同时车轮的刚性增大,使轮轨间在不同的温度条件下增大了相互间的作用力。另外,从物理学的角度来说,温度的变化将对车轮与钢轨间的摩擦力产生影响,即:温度的升高能促进分子的运动,使得分子比原来排列更为规则一点,也就是说在一定的温度范围内,温度越高摩擦力越小,相反温度越低摩擦力越大。由于目前铁路车辆所使用制动机的不同,司机在对列车进行调速或制动时制动机所产生的制动力也不同,这些因素组合在一起,使车轮踏面损伤产生的机率大大的提高,也是造成TPDS踏面损伤车辆冬季增多的原因。

综合以上的原因分析可以看出,虽然TPDS在轨道下设置了若干个轨下压力传感器,测得车轮垂直力增减变化的平均值,但气温对它的影响还是客观存在的,根据TPDS安装地点的不同,温度对TPDS探测踏面损伤的影响也不相同,线路质量高对TPDS探测质量影响就小;相反,线路质量差对TPDS探测质量影响就大,对TPDS对踏面损伤预报的准确性产生了负面影响。

5.4 产生的问题

1)增加了TPDS踏面损伤一、二级预报的数量。

2)降低了TPDS踏面损伤报警的准确性。

3)增加了现场TPDS预报故障的检查难度和频次。

6 查找TPDS运用漏洞

通过对此车的深入分析,在TPDS运用管理中还存在两处容易发生数据错误的所在。

一是TPDS踏面损伤报警单位的不同,局TPDS报警以辆为单位进行预报,列检复示终端以轮为单位进行预报,当一辆车出现多条轮位的踏面损伤报警时容易出现数据偏差,向各作业场预报时容易出现漏报。

二是在上传一、二级踏面损伤反馈信息时,只确认反馈人和列车性质,不确认车辆的AEI位置信息,造成AEI位置信息的错误。

7 运用管理工作中存在的问题

1)未深入研究TPDS的预报原理及数据传递程序,对出现的异常不能及时作出判断,导致错误信息的预报。

2)工作中对多处TPDS预报信息缺少有效的卡控手段,未能在问题暴露之初采取正确的处理方式。

3)TPDS的运用程序不严密,未能从精细化管理的角度出发,工作中不思考,满足现状,对预报数据不核对、不检查,对出现的问题不能深入的查找原因。

8 对策及建议

1)完善TPDS工作流程,建立数据核对措施,对局TPDS三级联网预报的运行状态不良故障要与部预报信息进行核对,出现数据异常时首先查询车辆的定检信息和车辆的运行状态不良的预报信息,如果在定检前出现TPDS多次预报且在连续7次预报之内时,及时与调度科联系,说明相关预报的详细情况,暂时确认为HMIS定检信息未派发到局TPDS服务器,此次报警信息可不做处理,由调度科按“特殊车”对待,监控后期运行情况。

2)加强与厂家的联系,对发现的问题及时跟厂家沟通,及时修正相关信息,使TPDS系统预报准确、准时。

3)TPDS踏面损伤预报车辆要加强列检复示终端与TPDS三级联网预报数据的比对,明确车辆的预报轮位,杜绝向各作业场预报的数据出现疏漏。

4)规范作业程序,逐条信息进行核对,确保上传数据中AEI位置的正确性。

9 结语

在全路特别是提速干线或主要通道,建设货车运行状态地面安全监测系统(TPDS),可以减少危及铁路运输安全的因素,防范和降低事故的发生,保障行车安全,具有明显的社会经济效益,同时,这一装置的投入使用将为货车脱轨事故的防范和预警起到重要作用,特别是针对我国目前铁路提速货车空载状态脱轨事故这一主要矛盾的现实具有十分重要意义。但在实际运用中表现出来的缺点也应引起我们足够的认识,事物在发展过程中必须要经历一个使用完善的过程,在未完善以前我们要认识到它的缺点给运用工作带来的弊端:一是增加了现场检查确认的工作量;二是带来了误报、误扣车的不良影响,打乱运输组织。目前只能通过加强管理来补足设备本身的缺陷,控制以上问题的发生。

[1] 刘瑞扬,王毓民.铁路货车运行状态地面安全检测系统(TPDS)原理及应用[M].北京:中国铁道出版社,2005.

[2] 铁运函[2007]776号.TPDS、TADS、TFDS设备检修维护管理规程[M].北京:中国铁道出版社,2007.