起重事故的系统化原因分析及防范措施

2014-08-21陶立新刘华昌金小溪

周 寅,陶立新,刘华昌,金小溪

(中国兵器工业集团武汉重型机床集团有限公司,湖北 武汉 430205)

引言

起重机械作为现代化工业生产中的重要设备,被广泛应用于起重、运输、装卸、安装等作业,实现了机械化生产,大大提高了劳动生产率,减少了劳动生产时间和工人的劳动强度[1];但其作为一种结构复杂的机电类特种设备,具有危险性高、集中性强和突发性大的特点,加之作业环境复杂,容易造成起重事故。起重事故的危害程度比较大,可以造成企业财产损失,影响生产工作的顺利进行,甚至危及到人的生命安全[2]。在此,采用系统化的事故原因分析方法,对一起起重事故产生的原因进行分析,提出科学合理的预防措施,这对于降低起重机械安全事故有重要的意义。

1 系统化事故原因分析程序及起重事故经过

1.1 系统化事故原因分析程序

系统化事故原因分析程序主要有:确定事故发展时间序列、识别显性因子、事故原因分析和制定防范对策四个步骤[3]。

1.2 起重事故经过

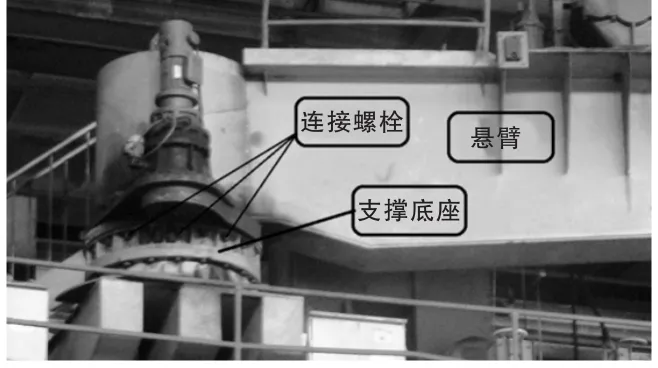

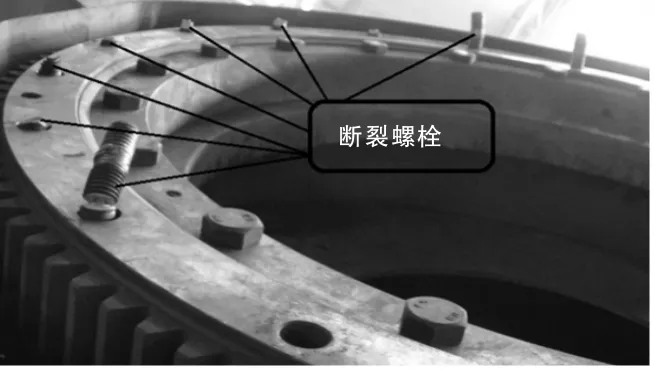

某铸造厂进行起吊泥芯作业,起重机司机驾驶BXXD-3×11.5X悬臂起重机吊运泥芯时,起重工突然听到一声断裂响声,便示意起重机司机停车检查,检查发现起重机支撑底座上远离悬臂一侧有3根螺栓断裂,起重机司机立即向有关负责人报告情况。经维修工检查后,发现起重机支撑底座上螺栓断裂,悬臂起重机悬臂坠落。悬臂起重机结构见图1,断裂螺栓见图2。

图1 悬臂起重机结构

图2 断裂螺栓

2 事故原因分析与评价

2.1 事故发展时间序列

事故发展时间序列分为三步:事故发生前、事故发生时和事故发生后的应急响应。下页表1是此起起重事故的发展时间序列表。

2.2 事故原因分析

在事故发展时间序列中选取E1、E2、E3和E6作为显性因子,并作为系统化原因分析的最上端,然后依次判断是状态面原因,还是行为面原因导致了显性因子的发生,再分析造成状态面或者行为面的原因,分析过程与结果见图3。

表1 起重事故发展时间序列

图3 起重事故系统化原因分析过程

将图3的分析过程进行综合汇总,得到起重事故原因分析的结果,见表2。

表2 起重事故原因分析结果

由表2可知,起重事故的直接原因有以下四个方面:

1)悬臂起重机有缺陷,支撑底座螺栓强度等级不够,缺少防悬臂坠落装置。起重机的悬臂与其支撑底座是通过螺栓压实方式连接的,悬臂工作过程中会产生金属疲劳效应,这对压实螺栓的强度要求较高,选用8.8强度等级的螺栓不符合强度要求;悬臂工作过程中存在坠落的风险,未设计防坠落装置,无法规避此风险。

2)暴露的危害未及时消除,悬臂起重机支撑底座螺栓松动未及时紧固。违反了隐患排查治理相关制度,未能及时消除安全隐患。

3)不遵循有关作业步骤,起重机司机工作前未按规定进行安全检查。违反《起重机安全操作规程》,工作前未对悬臂起重机进行限位、减速箱等关键部位检查。

4)缺乏安全风险认知,起重工未意识到悬臂坠落及其坠落后造成的后果。起重工未按规定进行作业场所危险源、环境因素辨识,冒险作业,指挥起重机司机驾驶存在安全隐患的起重机作业。

起重事故的间接原因有以下三个方面:

1)工程设计不合理,采购、材料管控不严格,致使设备投入使用前未发现存在的缺陷,留下了安全隐患。

2)现场监督管理不到位,未能发现员工违章行为以及承包单位违约行为。

3)对员工的教育培训不到位,致使员工安全意识和技能缺乏,突发应急知识缺乏,冒险作业、违章作业时有发生。

起重事故的根本原因有以下两个方面:

1)设备的设计和构建不合理,承包商和供应商管理不善。

2)规章制度执行不严,劳动组织不合理,员工安全意识薄弱,应急能力缺乏。

2.3 结果分析

1)从起重事故原因系统化分析过程可以看出,导致起重事故发生的直接原因有4个,间接原因有3个,根本原因有2个,这些原因互为因果关系,组合后可导致起重事故发生,其危险性须引起足够的重视。

2)起重事故原因分析表明,导致起重事故发生的原因主要有人的不安全行为、物的不安全状态、管理缺陷以及环境因素等四类,在安全管理过程中,应有针对性地进行分类管控。

3)起重事故原因系统化分析过程表明,起重事故的管理具有系统性,对导致事故发生的每一个环节都应该进行严格管控。

4)起重事故原因众多,说明起重事故是容易发生,但同时也是难以控制的;在导致起重事故发生的众多原因中,人的不安全行为约占到2/3,是起重事故安全管理的关键,应加强员工不安全行为的管控。

3 预防起重事故的控制措施

1)起重作业的设备定期安全检查制度及安全操作规程必须严格执行[4,5],起重工、起重机司机和起重机检修人员必须严格按照有关作业规范进行操作,避免违章行为发生。

2)加强起重作业现场的安全管理,起吊前应组织起重工、起重机司机进行作业现场危险源、环境因素辨识,并对起重机及其安全附属设施进行工作前检查,在确保安全的情况下才可以起吊;同时应安排专人对作业现场进行监管,严格控制“三违”行为的发生。

3)加强对起重作业人员的安全培训教育[6-11],特别是起重机司机和起重工,应对其进行定期的教育培训,强调工作前进行设备安全检查的必要性以及违章行为带来后果的严重性,提高其安全素质,杜绝作业过程中的违章行为。

4)加强对承包商和供应商的管理,严把采购质量关,严禁采购存在设计缺陷的起重设备,从源头上消除安全隐患,同时应严格使用合格的零部件,特别是起重机的易损件,应使用符合国家技术规范的零部件,严禁使用“三无标志”的零部件。

5)定期组织起重作业人员进行突发事件应急演练,演练应注重黄金救援时机的把握以及应急处置能力的提升和处置经验的积累[12]。

6)及时总结已有起重作业安全管理的经验,加强对起重机安全管理控制体系的完善工作,做到在预防中查明并清除起重事故的诱发因素。

[1] 李霖强.对起重机械安全事故预防的几点思考[J].科技与企业,2013(16):71.

[2] 杨景标,郑炯,罗伟坚.特种设备事故处理规定及事故统计研究[J].工业安全与环保,2013(9):50-53.

[3] 黄廷胜.系统化事故调查方法研究[D].华东理工大学,2013.

[4] 孙敏.论国有企业管理制度与执行力[J].企业研究,2013(6):54.

[5] 徐传杰.企业管理制度建立的必要性与可行性研究[J].东方企业文化, 2013(14):150.

[6] 杨高升,居婕.建筑工人安全行为习惯培养方法的统计分析[J].建筑经济,2013(3):101-104.

[7] 吴开楠.某企业的事故预防措施[J].安全,2013(7):35-36.

[8] 原小虎.国有化工企业安全培训教育管理存在的问题及对策分析[J].科技视界,2013(19):153-204.

[9] 王伟.创新安全培训模式提高安全教育效果[J].经营管理者,2013(25):65.

[10] 姜伟,傅贵,刘亚楠,等.安全文化培训过程及效果分析[J].工业安全与环保,2013(10):79-82.

[11] 祖超.精益制造体系下人的不安全行为改进分析[J].芜湖职业技术学院学报,2013(2):40-42.

[12] 陶振.突发事件应急预案:体系、编制与优化[J].行政论坛,2013(5):60-66.