船用热交换器铜管切割机切削主轴力学特性分析

2014-08-21王文浩

王文浩

(安徽机电职业技术学院 数控工程系,安徽 芜湖 241000)

随着现代船舶工业的发展,船用热交换器作为船舶制造中必不可少的专用产品,其品质一直备受关注.研究国内船舶行业情况发现,其相应的生产设备技术陈旧,工作效率低,自动化程度及生产精度均不高,严重制约着船用热交换器的整体性能.船用热交换器铜管切割机加工示意图如图1所示,利用切削主轴前端安装锯片刀具完成铜管的切削,因此主轴的力学特性将对铜管的切削平面度和切割效率产生重大影响.从结构上看,切削主轴为悬臂梁结构,因此对刚性等力学性能提出了更高要求.针对这一问题,本文以切削主轴为研究对象,利用有限元方法分析其力学特性,为优化主轴设计提供一定的理论依据.

图1 船用热交换器铜管切割机加工示意图

图2 切削系统简图

1 切削主轴的受力分析

1.1 设计要求与切削系统组成

铜管切割机主要加工Ø10mm~12mm排列铜管或不锈钢管,加工长度为4mm,并要求切削平面度误差小于0.15mm/m.切削系统如图2所示.系统采用变频电机作为动力源,恒功率调频输出,易于控制砂轮切割片的转速.变频电机与刀头之间采用V

带传动,缓和载荷冲击,运行平稳无噪声,过载时带在带轮上打滑,可起到保护整机的作用.刀头主轴通过轴承支撑,减小主轴振动,提高刀头加工精度.影响因素主要包括主轴安装刀头端跳动误差、主轴轴承的单个轴承误差、主轴各阶梯轴颈的同轴度误差、导轨的行走平行度精度以及主轴的变形等.其中主轴的变形影响较大,设计时要求其变形控制在0.13mm范围内.

1.2 切削力计算

从原理上看,铜管切割机锯片切削铜管的过程类似于平面磨削过程,受力分析可得锯片切削切向力Fx与砂轮片径向切削力Fy,作用于砂轮的切入方向压向工件,引起主轴的变形,直接影响切削平面度误差.沿轴向分力Fz,其中Fz对切削过程的影响非常小,可以不计[1].切割力受力分析示意图如图3所示.在铜管切割过程中,锯片切削面上并不是所有点同时与铜管切割面产生接触,所以对切削力可按照磨削方式计算,依据文献[2],计算切削力的大小:

式中:Fx为切削切向力,D为砂轮片外径,N为砂轮片转速,ηε为电动机效率,U为电动机电压,I为电动机电流,P为电机功率.

2 切削主轴的力学特性分析

将主轴在Pro/E中建模(见图3),导入ANSYS Workbench进行有限元分析.

2.1 切削主轴的有限元模型

(1)建模.将切削系统传动链结构用Pro/E软件进行建模,如图4所示,主轴零件如图5所示.由图5可知,主轴长度为545mm,最大处直径为50mm,最小处直径为14mm,采用45钢型材,质量为6.5kg,结构对称,形状简单.将主轴简化为空间弹性梁,输入软件进行有限元分析计算,具体步骤如下:①简化支承.以前、后轴承处为梁的支点(支点位置具体位置选取在两个轴承接触位置和主轴轴线的交点处).②锯片切割时主要受力为径向力,轴向力很小,因此可以不考虑轴向轴承,而将主轴径向轴承用轴承载荷约束进行等效处理.③简化处理切削主轴的结构,不考虑工艺辅助孔、键槽、倒角和退刀槽等结构.④三维模型严格按设计的具体尺寸,力求建模准确,这样反应的结构静动态特性才能准确.

图3 切削受力分析示意图

图4 主轴的传动系统

图5 主轴零件图

(2)主轴径向轴承刚度.对主轴径向支承轴承来说,可用轴承截面内4个均匀分布的弹簧来等效轴承结合面上的径向刚度[3],主轴径向受力变形模型如图6所示.由图6可知,在受到径向力Fy时,轴承中心会产生Δe的位移(点→点),令====则有=·ΔX+K4·ΔX =Kr·ΔX,Fy=K3·ΔY+K3·ΔY=Kr·ΔY,又F2=F2x+F2y,则有F2=K2r·ΔX2+K2r·ΔY2=K2r·Δe2,即F=Kr·Δe,得出轴承的径向刚度Kr=F/Δe.

在考虑主轴弹性支承情况下,研究静动态特性轴承的刚度是一个重要参数.由于确定轴承在某种工作状态下的具体刚度值是很困难的[4],本文分析计算用到的轴承刚度来自FAG超精密轴承样本,查得FAG主轴轴承B7009-C-T-P4S型轴承的径向刚度为:Cr=526.8N/μm.

SOLID95能够吸收不规则形状的单元而没有精度损失,有可并立的位移形状且对于曲线边界的模型能很好地适应,可适应于该主轴模型的网格划分[5].

图6 主轴径向受力变形模型

通过手册查的主轴(45号钢)属性的具体参数如下:E=2.09e5Mpa(弹性模量),μ=0.269(泊松比),ρ=7.89e9t/mm3(密度),载荷460N.将以上数据输入ANSYS14.5软件,简化主轴实体结构模型导入,并建立等效弹簧模型;分别对主轴赋予单元属性,对主轴实体结构进行网格划分.划分网格结束后,共有solid95单元数31558个,节点47221个,所建立的有限元模型如图7所示.

图7 主轴有限元模型示意图

2.2 有限元分析

(1)静态强度分析.主轴沿径向(X向)弯曲刚度应变图如图8所示.通过对主轴工作具体状态的分析,可以得出主轴与锯片装配部位变形应最大,主轴端部沿X向最大的变形量为0.109mm.主轴弯曲等效应力图如图9所示.由图9可知,主轴的弯曲应力的变化范围在0~19.154Mpa之间.

图8 主轴弯曲刚度应变图

图9 主轴弯曲刚度应力图

(2)模态分析.铜管切割机锯片在切割过程中,切削主轴会受到由切削力所产生的交变扭矩等简谐力的作用,为使铜管的切割平面度和切割效率不受影响,要研究出主轴传动系统中的薄弱环节,并应用于具体设计中,确保主轴的动刚度以及抵抗受迫振动的能力[6],避免发生共振的情况.

对主轴进行模态分析,在模态分析只对零位移约束有效,而忽略非位移载荷,所以删除静力学有限元模型中所施加的载荷.主轴系统有多个多自由度,对主轴动态特性影响较大是前几阶模态,这是因为前几阶模态中容易产生和激振频率重合的现象,所以存在产生共振的情况,因此只对前几阶模态进行分析研究.

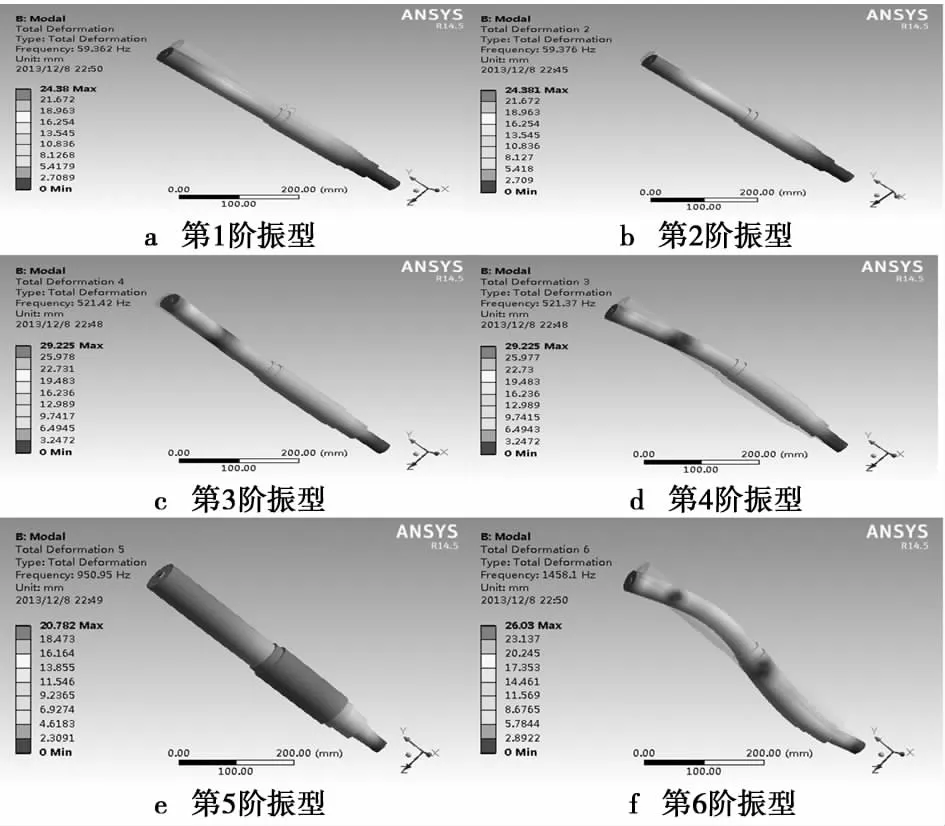

主轴的模态分析采用Block Lanczos法(基于ANSYS软件),主轴的前6阶固有频率和固有频率如表1所示.主轴前6阶振型示意图如图10所示.由图10可知,虚线为主轴在各阶模态频率处未振动时原结构的轮廓线.

综上所述,主轴为轴对称结构,其中第1阶与第2阶固有频率值接近,振型也表现为正交,因此将其视为重根;第3阶与第4阶固有频率值也接近,同样视为重根.第5阶振型为主轴膨胀,是由于主轴中间为支承段,且直径较大,为主轴高阶振型的表现.但第5阶频率较高,实际达不到如此高的频率.

图10 主轴前6阶振型和原结构轮廓图示意图

表1 主轴前6阶固有频率和振型

(3)临界转速分析.高速运动的物体应考虑动态特性,切削主轴转速较高,应计算切削主轴的临界转速,避免发生共振,选取固有频率下对应的转轴自转角速度称作临界转速.为便于分析,将主轴简化为等截面简支梁,建立主轴、转速和频率之间的关系:n=60f,n为转速,f为频率.用主轴的固有频率计算临界转速如表2所示.

表2 主轴的临界转速

3 结论

静态强度分析结果表明,主轴端部沿X向最大的变形量为0.109mm,满足弯曲刚度要求.主轴材料45钢的屈服强度为355Mpa,远大于实际最大19.154Mpa的主轴弯曲应力值,实际工作过程中因铜管的直径较小,切割作用时间较短,应力集中现象不明显.模态分析结果表明,切削主轴的激振频率远远小于其第1阶固有频率(59.362Hz),处于激震频率的安全频段.临界转速分析结果表明,设计的铜管切割机主轴最高转速为n=2 350r/min,而表2中最小临界转速3 561r/min,设计满足使用要求,在实际切割工作中不会发生共振现象,满足动态特性设计要求.

[1] 马建永,孙维连,王会强,等.农机具金相切割机的研究与设计[J].农机化研究,2010,7(7):77-80.

[2] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003:254-261.

[3] 裴大明,冯平法,郁鼎文.基于有限元方法的主轴轴承跨距优化[J].机械设计与制造,2005(10):44-46.

[4] 邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008:111-116.

[5] 邓凡平.ANSYS10.0有限元分析自学手册[M].北京:人民邮电出版社,2006:69-90.

[6] Bordatchev E V,Orban P E,Rehorn A.Experimental Analysis and Modeling of the Dynamic Performance of Machine Tool Spindle-bearing Systems[J].Sensors and Controls for Intelligent Manufacturing,2001(4191):92-101.