润滑油添加剂——多彩的调味品

2014-08-21张晟卯刘昊张平余张治军

张晟卯 刘昊 张平余 张治军

润滑油添加剂

——多彩的调味品

张晟卯①刘昊②张平余③张治军④

①教授,②硕士研究生,③④教授,河南大学特种功能材料教育部重点实验室,河南开封 475001

润滑油添加剂;纳米粒子;摩擦学

介绍了润滑油添加剂的主要种类和作用。纳米粒子应用为润滑油添加剂,展现出特殊而优异的摩擦学性能。总结了纳米润滑油添加剂的主要种类,讨论了纳米粒子的润滑机理,并结合本课题组工作对纳米添加剂未来的发展重点和趋势进行了分析。

摩擦学是研究相对运动表面间的摩擦、磨损和润滑,以及三者间相互关系的理论和应用的一门学科。摩擦阻碍物体的运动,使运动能量遭受损失,人类生产的总能量有很大一部分是经摩擦过程被消耗掉的。摩擦还伴随着表面材料的损失,即发生磨损。所谓润滑,就是在相对运动的两个接触表面之间,加入润滑剂,从而在两摩擦表面之间形成润滑膜,将直接接触的表面分隔开来,达到减小摩擦、降低磨损、延长设备使用寿命的目的。在不同场合,人们使用的润滑剂多种多样。润滑油是其中用量最大、使用范围最广的一种润滑材料。

现实生活中,汽车是应用最多的机械系统之一。汽车中的摩擦学行为也是种类最多、最为复杂的。各种润滑形式在汽车中都可以找到。下面我们就以汽车发动机中的气缸套、活塞、活塞环组成的摩擦副之间的润滑状态为例,看看润滑油在汽车工作中起到了哪些作用。

图1 汽车发动机中气缸套-活塞-活塞环摩擦副示意图

图1就是汽车发动机中气缸套、活塞和活塞环组成摩擦副的示意图。汽车启动时,发动机在极压工况下工作,缸套与活塞环直接接触,产生大量的热,金属表面会发生擦伤甚至熔焊。这时车用润滑油需要具备这样的性能:与缸套或活塞环表面起化学反应形成反应膜,起到保护工件表面的作用。专业上,我们把润滑油的这种能力叫做极压抗磨能力。汽车行驶在高速路上,发动机在高温下工作会形成类似黑烟的积炭;汽车在市内开开停停,发动机工作温度不够,未燃烧的燃料油存在于气缸,生成氧化产物,成为黏稠的薄膜。正因为如此,车用润滑油还必须具备这样的性能:能够将积炭和氧化产物等沉积物从汽缸壁上清洗下来,能够尽可能多地将洗下来的东西十分均匀地包溶在润滑油里面,而不至于到处沉积和堵塞。专业上,我们把润滑油的这几种能力称为清净能力、分散能力和增溶能力。

然而,单纯的润滑基础油不能完全满足这些性能,这时就需要加入相应的添加剂,如极压抗磨剂、清净剂、分散剂等来提高油品的质量,延长油品的工作时间。早先的润滑油中很少使用添加剂,一般直馏的矿物油就能满足当时发动机的性能要求。但是,随着发动机功率的增长、换油期的延长,使当时的润滑油出现了活塞环沉积物增多,黏环事故不断发生,甚至造成无法正常运转的情况,从而促使各石油公司去研究对策。正是在这种情况下,润滑油添加剂应运而生。

现在我们使用的润滑油都是由基础油和添加剂组成的。添加剂是现代润滑油的精髓,正确合理的选用加入可以改善润滑油的物理化学性质,赋予新的特殊性能或加强其原来具有的某种性能,使得润滑油能够满足越来越严苛的工况要求。

1 润滑油添加剂的种类和重要作用

润滑油的使役行为很大程度上取决于添加剂的性能。我们试想当润滑油中没有添加剂时,首先,接触的摩擦副材料表面将得不到必要的保护:严重的磨损、锈蚀将破坏摩擦副表面的完整,导致摩擦副提前报废;积炭和沉积物会堵塞功能部件,导致机械组件不能正常运转。其次,润滑油的使用范围将受到很大限制:低温条件下润滑油凝固,不能正常工作;高温条件下,润滑油黏度降低,不能有效地减摩抗磨;润滑油使密封件收缩时,也没有添加剂能使密封件适当膨胀,从而阻止泄漏。再次,润滑油的使用寿命将急剧缩短:润滑油与空气接触,在金属催化下,不可避免地要发生氧化,导致润滑油在很短时间内失效;润滑油与水汽接触,润滑油不仅将发生乳化而失效,更会严重腐蚀设备。最后,润滑油将不能充分散热、抵消冲击载荷等等。

总而言之,没有添加剂,仅有润滑油完全不能满足工业生产中机械正常工作的要求。从20世纪30年代发展至今,润滑油添加剂的种类众多。图2示出的是润滑油添加剂的种类和作用。需要指出的是,改进润滑油某一种物性的添加剂,称为单剂。目前使用的多是复合添加剂,即多种不同性能的添加剂按合适的比例混合,使其具有较好的综合性能。

图2 润滑油添加剂的种类和作用

按照润滑油的使用场合不同,润滑油有内燃机油、齿轮油、切削液等不同分类。不同场合、不同工况下需要使用的添加剂种类、比例也不尽相同。现代润滑剂的五大添加剂为清净剂、分散剂、抗磨剂、抗氧剂和黏度指数改进剂,是通用而核心的添加剂,以下将逐个作简要介绍。

1.1 清净剂

清净剂是具有表面活性的物质,基本上由亲油基团、极性基团和亲水基团三部分组成。它具有高碱性,可以持续地中和润滑油氧化生成的酸性物质,同时对漆膜和积炭有洗涤作用。它能吸附油中的固体颗粒污染物,并使污染物悬浮于油的表面,以确保参加润滑循环的油是清净的。

清净剂的重要意义在于:多数的清净剂具有碱性,能够在使用过程中持续地中和润滑油和燃料油氧化生成的含氧酸,阻止它们进一步氧化缩合,起到酸中和的作用;能够将润滑油氧化后产生的胶状物、积炭等不溶物包溶在润滑油中,形成稳定的胶体而不易沉积在部件上,起到分散作用;也能够将已沉积在发动机部件上的胶状物、积炭等,通过润滑油的洗涤作用洗涤下来,起到增溶作用。

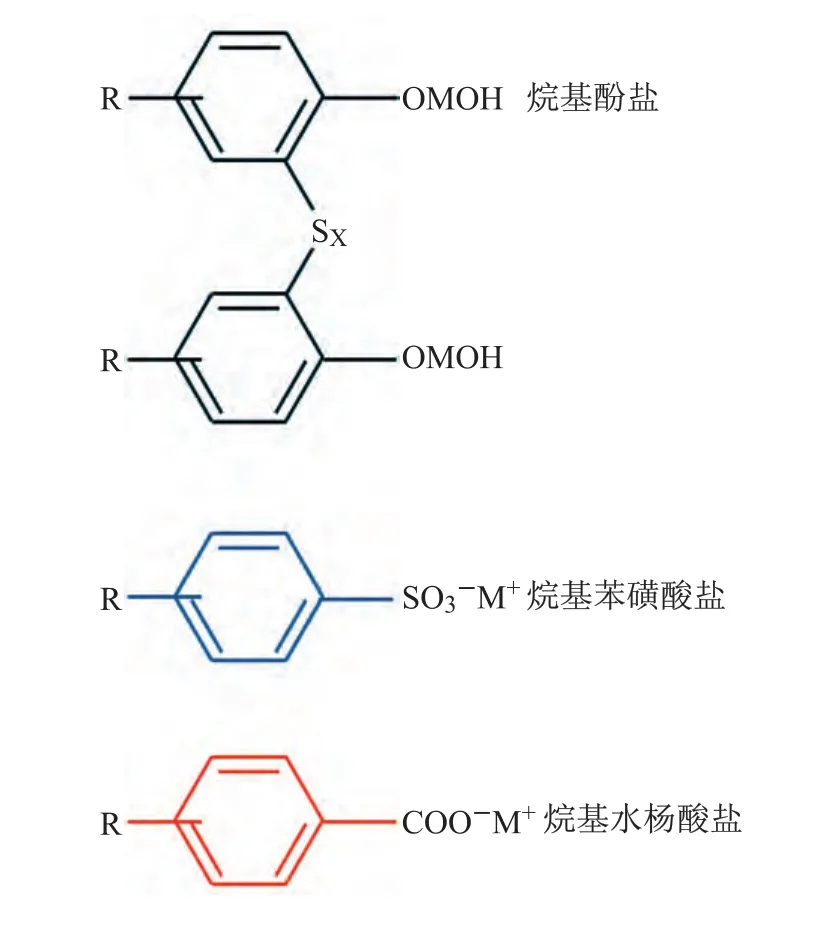

清净剂从脂肪酸和环烷酸皂开始发展到今天的硫化烷基酚盐,烷基水杨酸盐和烷基苯磺酸盐等品种,典型清净剂结构式见图3。这些清净剂最初应用的都是中性盐,随着柴油机功率的增大和含硫燃料的增加,各种清净剂开始向碱式盐或高碱性盐方向发展,目前各种清净剂中高碱性的产品用量占大多数。

图3 三类典型的清净添加剂的结构式

清净剂很少在油中单独使用,为配置性能较好的油品,大多数由几种添加剂复合使用。一般是清净剂、分散剂和抗氧抗腐蚀剂复合使用,即使是清净剂本身也是几个品种复合使用。

1.2 分散剂

分散剂与清净剂的主要区别是分散剂中不含金属,主要功能则有相似之处:都起到分散作用和增溶作用,而分散剂的分散、增溶性能要优于清净剂。这是因为分散剂提供的油溶性基团比清净剂大,能有效地屏障积炭和胶状物相互聚集;分散剂能与生成油泥的羰基、羧基、羟基、硝基、硫酸酯等直接作用,溶解这些极性基团,使其以小粒子形式分散在油中,防止堵塞滤网。

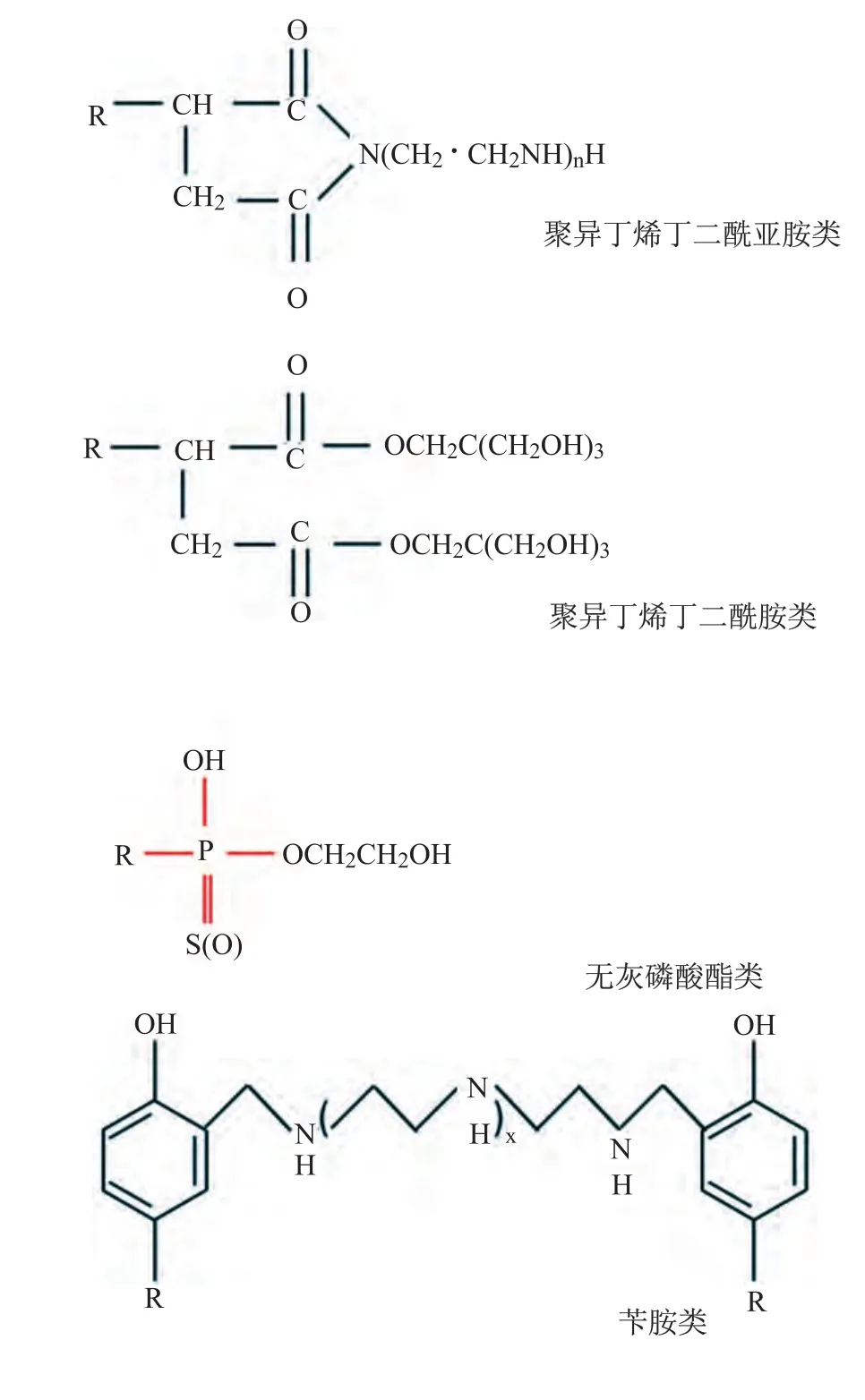

分散剂按结构不同,主要分为聚合型和非聚合型两大类。聚合型分散剂常被列入黏度指数改进剂。非聚合型分散剂中使用最为广泛的是聚异丁烯丁二酰亚胺、聚异丁烯丁二酸酯、苄胺和硫磷化聚异丁烯聚氧乙烯酯,它们的结构式示于图4。四种分散剂的亲油基全部都是聚异丁烯,因为它油溶性好、价格低廉,可以制得各种相对分子量的聚异丁烯。

分散剂的重要意义在于,能够有效控制油泥,防止油泥凝聚和不溶物沉积;其另一个作用是防止烟炱颗粒凝聚,降低润滑油使用过程中的黏度增长。

随着油品的不断升级换代,对油品的分散性能及高温清净性提出了更高的要求,现有的分散剂品种较单一,无法满足高端油品的性能要求。近年来,研究者尝试对丁二酰亚胺分散剂进行改性,如硼化,改进分散剂的抗磨性能;以聚异丁烯丁二酸酐为原料,研制新型分散剂;针对某一油品而开发新型分散剂,主要解决油品在使用过程中遇到的高温清净与分散问题。

1.3 抗氧剂

润滑油在光、热、过渡金属等作用下,与空气接触,发生链式的氧化反应。链式反应中,生成过氧化氢和游离基。连锁反应的结果是生成了酮、醛、有机酸,最后进行缩合反应,生成了油泥和漆膜,同时也增加了润滑油的黏度。抗氧剂的作用就是减缓润滑油的氧化过程,延长润滑油的工作时间。

图4 四种常见分散剂的结构式

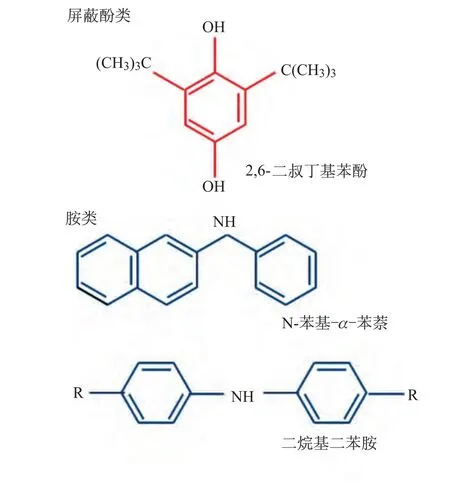

根据润滑油的氧化过程,抗氧剂的作用方法一是捕捉氧化过程中产生的游离基,终止氧化过程;另一作用方法是使过氧化物分解,得到稳定的化合物。对应地,抗氧剂可分为游离基捕捉剂和过氧化物分解剂。常用的抗氧剂中,酚型和胺型抗氧剂捕捉游离基,是游离基终止剂,其典型结构示于图5,而二烷基二硫代磷酸盐是过氧化物分解型抗氧剂。

1.4 极压抗磨剂

极压抗磨剂在金属表面承受高负荷的条件下,防止金属表面的磨损、擦伤甚至烧结。极压抗磨剂一般具有高活性基团,当压力和温度条件苛刻时,添加剂发生分解,分解的活性物质在摩擦作用下重新化合、聚合形成较厚的韧性膜,或者与摩擦副表面作用形成改性层,起到减缓磨损的作用。

图5 常见抗氧剂的结构式

常用的极压抗磨剂按照极性元素的不同,可分为含氯极压抗磨剂、含硫极压抗磨剂、含磷极压抗磨剂、金属盐极压抗磨剂、硼酸盐极压抗磨剂等。

1.4.1 含氯极压抗磨剂

在高压和有微量湿气的条件下,氯化合物可以在金属表面生成一层金属氯化物薄膜,起到抗磨作用。广泛使用的氯化物添加剂有氯化石蜡、氯化联苯等。氯化铁除具有抗磨性外,其摩擦系数也比较低。但氯化物会水解生锈,因而耐腐蚀性差,特别是在有水存在的条件下不能使用。

1.4.2 含硫极压抗磨剂

在有充足的空气存在下,对钢摩擦副而言,摩擦过程中容易在表面形成氧化铁,它起到催化作用,使得活性硫化物中的硫原子与铁反应生成硫化铁,从而起到抗磨作用。

1.4.3 含磷极压抗磨剂

在较高的温度条件下,磷与金属表面能形成金属磷化物,这些金属磷化物与金属形成低熔点的混合物,对粗糙峰有抛光作用。典型的磷化物极压抗磨剂有二烷基亚磷酸酯、磷酸三苯酯等。

1.4.4 有机金属盐极压抗磨剂

具有代表性的有机金属盐极压抗磨剂有二烷基二硫代磷酸锌(ZDDP)、二烷基二硫代磷酸氧钼(MoDTP)和环烷酸铅。化合物不同其作用机理也不同。

二烷基二硫代磷酸锌除了具有突出的抗磨性外,还兼有抗氧化性、耐腐蚀性、悬浮分散性等功效,在内燃机油、齿轮油等润滑油中得到广泛应用。

二烷基二硫代磷酸氧钼是具有优良的减摩性能的极压添加剂,它在摩擦过程中可以使微凸体的峰顶磨平,表面变得光洁,并生成数十纳米的边界润滑膜。这种添加剂的一个特点是其生成速度与磨损速度可以达到平衡,从而避免了摩擦副基体的磨损。

环烷酸铅作为极压抗磨剂在铁表面与铁发生置换,生成铅的薄膜。环烷酸铅单独使用的效果并不显著,必须与含硫化合物复合使用。由于铅的环保问题,逐渐被淘汰。

1.4.5 硼酸盐极压抗磨剂

硼酸盐是一种具有优异稳定性和载荷性的极压抗磨剂。硼酸盐极压抗磨剂的极压性能好,有较好的油膜强度。硼酸盐的缺点是微溶于水,不适合于大量接触水而且定期排水的设备中。

硼酸盐添加剂在极压状态下,不与金属表面起化学反应,不是生成化学反应膜来起润滑作用,而是在摩擦表面上生成半固体、黏着力很强的膜。这种膜能承受金属与金属的接触,特别能承受冲击负荷。

1.5 黏度指数改进剂

黏度是润滑油最重要的性能参数。与密度相比,润滑油的黏度随温度、压力等工况参数的变化更为显著。黏度指数改进剂主要用于调配多级油,多级油区别于单级油,可以满足多黏度级别的要求,具有较好的低温启动性能和高温润滑能力,从而通用于一年四季温度不同的各个时段。

使用黏度指数改进的目的在于改善油品的黏温性能,提高油品的黏度指数,此外黏度指数改进剂还具有降低燃油消耗,减少发动机油耗和磨损的作用。

黏度指数改进剂一般是油溶性的高分子聚合物,在室温下一般呈橡胶或固体形态,它的相对分子质量从几万到十几万。这种高分子聚合物溶解在润滑油中,会形成线团结构,这种线团结构的体积远大于相对分子质量较小的润滑基础油的分子,这就是黏度指数剂增稠的原因。在低温下,高分子聚合物以线团状存在,高分子卷曲,对基础油的内摩擦相对减少,对油品黏度影响不大;随着温度升高,其线团伸张,体积和表面积增大,使基础油内摩擦显著增加,对油品流动阻碍作用增大,弥补了基础油的黏度由于温度上升而下降的不足,从而增大了油品的黏度。黏度指数改进剂就是基于不同温度下具有不同形态,并对黏度产生不同的影响,以增加油品黏度和改进黏温性能的。

除了上面阐述的五种添加剂外,润滑油添加剂还有降凝剂、泡沫抑制剂、防腐防锈剂、流点改善剂等多种。

需要指出的是,现代润滑油添加剂并不是以单剂的形式生产出来的,即根据所调油品的质量要求,选择一定性质的基础油并加入一些可以改进某一油品特性的添加剂单剂。这种单剂调和油品的技术不仅在工艺上麻烦,而且在配方评定方面的困难也很大。现代润滑油添加剂也不是单剂的简单叠加,而是要满足一定质量等级要求,按照一定比例及调和技术混合而成的复合添加剂。这种复合剂具有成品油要求的多种功能,只要在指定性质的基础油中加入适当的剂量,就可以生产某一质量级别的油品。以复合剂为原料调和润滑油的生产工艺简单,操作方便,生产周期短,经济性好。

2 纳米润滑油添加剂

2.1 概述

最近10多年来,大量润滑油进入环境,使人们逐渐意识到润滑油对环境的影响。人们对环境的保护意识越来越强,日益严苛的环保要求和相关法规对润滑油添加剂提出了挑战。传统润滑油添加剂含有硫、磷、氯等对环境有害的元素,应用日益受到限制。纳米润滑油添加剂在环境保护方面具有如下优点:当存在化学腐蚀气氛、油中有害杂质或酸性蒸汽时,金属纳米微粒形成的摩擦表面膜还起到隔绝保护的作用。纳米润滑油添加剂一般不含重金属,因此润滑油的排放物不会造成环境污染。

另一方面,由于纳米材料具有比表面积大、高扩散性的特点,纳米润滑油添加剂比传统润滑油添加剂更容易进入摩擦区域。纳米材料本身易烧结、熔点低、硬度大,所以将纳米粒子作为添加剂应用于润滑油中,会以不同于传统添加剂的方式起到减摩抗磨效果。因此,纳米润滑油添加剂往往具有突出的极压性能和优异的抗磨性,比传统添加剂更适合在苛刻工况如重载、低速、高温下工作。

令人惊喜的是,部分纳米微粒由于粒径小,在压应力的作用下易于沉积于磨损表面微观缺陷区域,从而对磨损表面起到自修复作用。所谓自修复作用,就是一旦摩擦副表面由于磨损出现裂纹、犁沟、麻点等缺陷,添加剂与摩擦副表面通过复杂反应,使摩擦副表面的微损伤、微裂纹实现原位动态自修复,从而达到延长机械使用寿命、节约材料和降低成本的目的。

概括言之,纳米微粒不仅满足法律法规和环保理念对润滑油添加剂的要求,有效地提高润滑油的摩擦学性能,尤其是能显著提高润滑剂的极压性能,部分纳米微粒对磨损表面还具有显著的原位自修复性能。因而纳米润滑油添加剂一直为研究者所关注,纳米微粒作为润滑油脂添加剂的研究获得了国家“863”和“973”计划的大力支持。

2.2 纳米润滑油添加剂的种类

目前,纳米润滑油添加剂的种类归纳起来主要有以下几类:

(1)纳米金属单质,主要包括纳米铜、纳米镍、纳米铅、纳米锡、纳米锌等。

(2)纳米碳材料及其衍生物,包括富勒烯C60、纳米金刚石、纳米石墨、碳纳米管。

(3)纳米氧化物,包括ZnO、Fe3O4、PbO、TiO2等纳米粒子。

(4)纳米硫化物,包括MoS2、ZnS等纳米微粒。

(5)纳米硼系化合物,包括硼酸钙、硼酸镁、硼酸钛、硼酸铜等。

(6)纳米稀土化合物,包括LaF3、CeF3等纳米粒子。

(7)高分子纳米微球,主要包括聚苯乙烯(PS)纳米微球、具有核壳结构的聚苯乙烯/聚甲基丙烯酸甲酯(PS/PMMA)纳米微球等。

2.3 纳米润滑油添加的润滑机制

目前摩擦学界对纳米微粒润滑油添加剂的摩擦学机理尚未形成统一的认识,不同研究小组针对各自研究体系提出的各种机理之间存在争议甚至相互矛盾,成为制约相关研究臻于深入和完善的瓶颈。

2.3.1 渗透和摩擦化学反应膜机制

张治军教授、薛群基院士等认为,纳米微粒的减摩抗磨作用源于纳米微粒和摩擦副表面通过复杂的物理化学作用形成微区固溶体。这种观点认为,分散在润滑油中的纳米微粒,由于其高的表面能,在摩擦刚刚开始时,这些微粒就吸附在摩擦副表面上,形成一层物理吸附膜。由于纳米微粒具有极高的扩散能力和自扩散能力,在摩擦过程中,纳米微粒可以通过扩散、渗透作用在金属表面形成具有良好摩擦学性能的渗透层和扩散层,此时纳米微粒中的元素渗透到金属的表面或亚表面与基体组分形成固溶体,同时纳米微粒也可以在摩擦表面上发生化学反应,生成耐磨的化学反应膜。

2.3.2 沉积作用机制

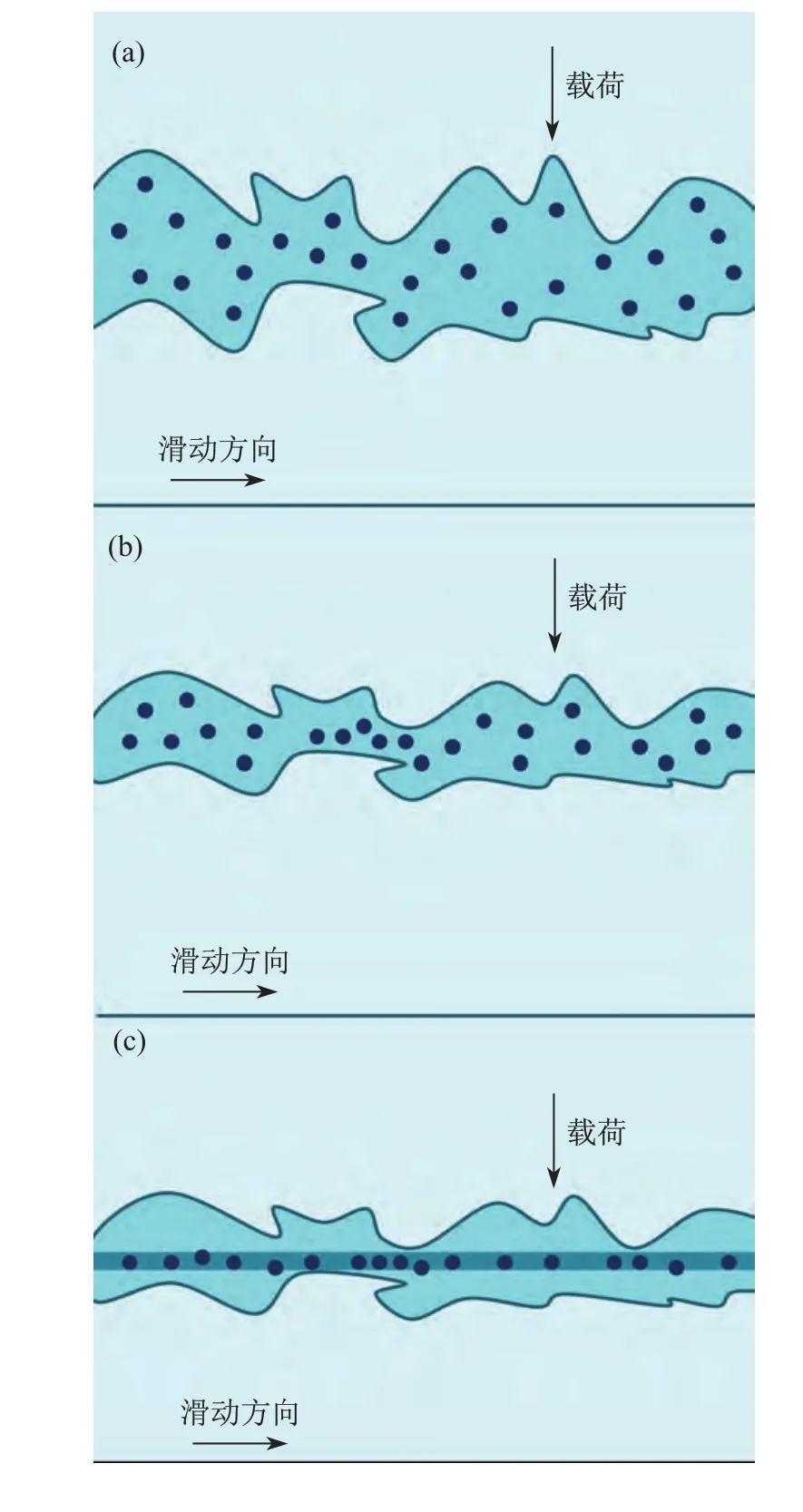

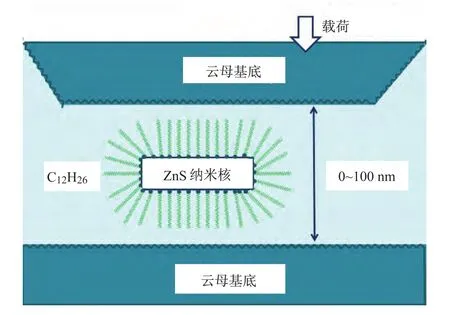

这种观点认为,纳米微粒的作用体现的关键在于摩擦过程中油相中的纳米微粒向摩擦副表面的迁移。如图6所示,薛群基院士等[1]认为随着载荷的增加,摩擦副间液体润滑膜厚度减小,润滑状态进入边界润滑或混合润滑。此时表面修饰的Cu、 Ag、 LaF3纳米微粒在活性基团的作用下吸附到摩擦副表面,形成了低剪切强度的沉积膜,从而起到了减小磨损、提高摩擦副承载能力的作用。类似地,Tannous等[2]认为,类富勒烯结构纳米微粒的减摩抗磨作用源于类富勒烯结构的纳米微粒在摩擦条件下发生层间剥离,在摩擦表面形成层状结构。徐滨士院士等[3]认为,蛇纹石类纳米粒子的减摩抗磨作用源于其在摩擦诱导下通过吸附-镶嵌形成表面多孔氧化层。

图6 润滑油添加剂的沉积膜作用机制[1]

2.3.3 “滚珠”机制

“滚珠”机制(图7)认为,纳米润滑油添加剂之所以有较好的润滑效果,是三方面因素共同作用的结果:

(1)纳米微粒为球形,他们起着一种类似“微轴承”的作用,从而提高了润滑性能;

(2)在重载荷和高温条件下,两摩擦表面间的球形颗粒被压平,形成滑动摩擦,降低了摩擦系数和磨损;

(3)纳米微粒可以填充工作表面的微坑和损伤部位,起一种修复作用。

持这种观点的有Akbulut等[4],他们认为纳米微粒具有类球形或圆柱形结构,可以在摩擦表面滚动,从而将滑动摩擦转变为滚动摩擦,表现出良好的减摩抗磨作用。

图7 润滑油添加剂的“滚珠”作用机制[4]

3 纳米润滑油添加剂的发展重点和趋势

3.1 纳米微粒在润滑油中的分散稳定性

纳米微粒本身处于一种亚稳态,在润滑油中容易团聚,很难分散成纳米级粒子。非纳米级无机粉体在润滑油中的分散,不仅不能减摩抗磨,反而会增大摩擦系数,促进磨损,而且在空气中易氧化、变质、分解,不能稳定存在。

目前解决这一问题的通用策略是借助表面修饰剂技术来提高纳米微粒在润滑油中的分散稳定性。所谓表面修饰技术,就是利用物理或化学方法改变纳米微粒表面的结构和状态,赋予纳米微粒新的技能。

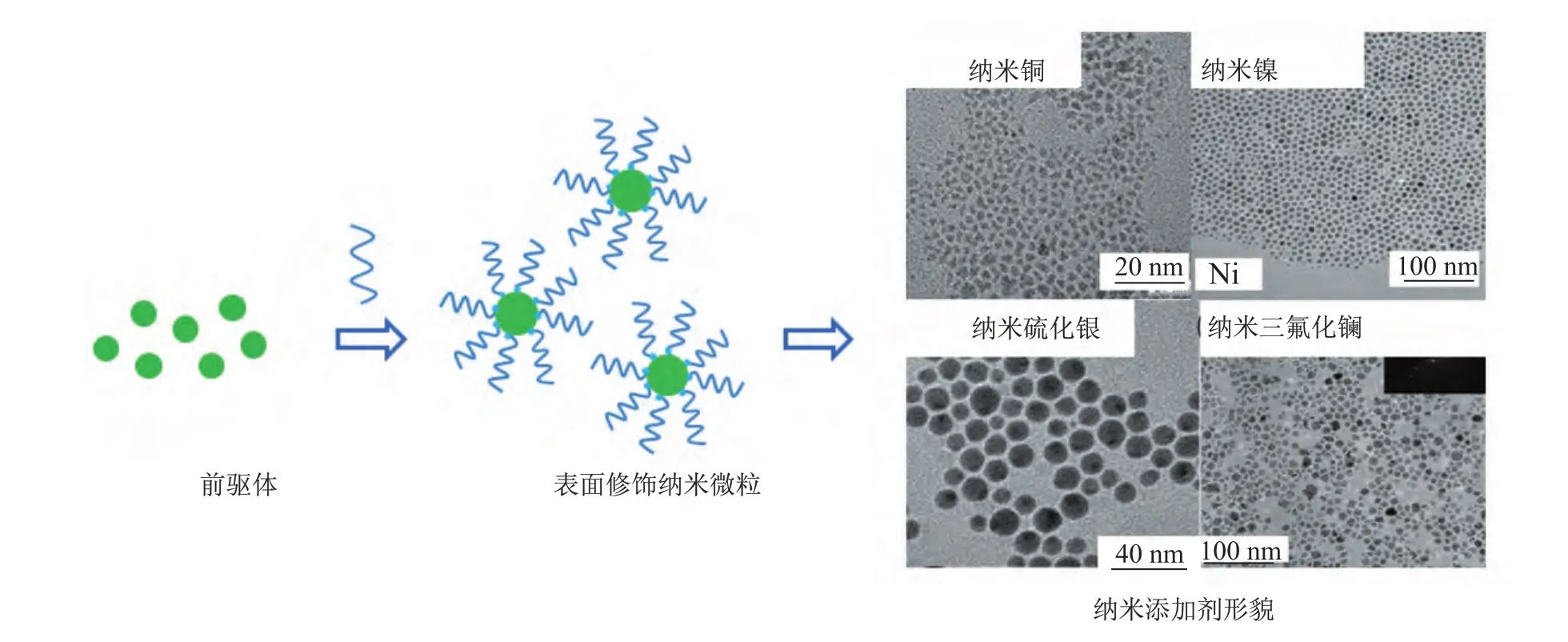

河南大学润滑材料课题组自成立以来,通过改变有机修饰剂的结构和组成,制备了40余种可分散于油或水介质中的复合纳米微粒,如复合氧化物、硫化物、金属、杂多酸盐和稀土化合物纳米微粒,并考察了其作为润滑油添加剂的摩擦学特性和润滑机理。

近年来,利用分子设计及调控通过表面修饰剂的设计与选择,采用原位表面修饰、磁性颗粒或二氧化硅包覆及“一锅煮”方法制备了油酸、油胺、烷基羟肟酸、N902、二辛基二硫代氨基甲酸、氨基功能化羟基硅酸镁及硫醇等为修饰剂的环境友好油溶性和磁性颗粒包覆的Cu纳米微粒。在此基础上,系统研究了其作为润滑添加剂的摩擦学行为,考察了摩擦过程中修饰剂中活性元素以及Cu纳米微粒与摩擦表面组织结构、润滑材料/介质共同作用下的摩擦学行为规律。在对Cu纳米微粒添加剂研究的基础上,尝试了氟化镧、硫化银及二硫化钼等其他纳米微粒添加剂的研究,四种典型纳米添加剂制备过程如图8所示。

3.2 纳米微粒的大规模制备技术

纳米技术发展至今,其推广应用仍面临严峻挑战。纳米产品的工业过程和产品质量控制尚未达到产业化水准,真正具备产业化条件的纳米产品寥寥无几。其原因在于把纳米制备技术应用于大规模制造时,无法对工业生产技术维持恰当的控制。许多案例表明,初期示范的实验室方法不适合于规模化生产。为此,河南大学润滑材料课题组采用原位表面修饰技术制备了油溶性纳米铜合金,修饰剂与铜合金纳米微粒以共价键相结合,从而使得纳米铜合金在各类润滑剂基础油和润滑脂中有良好的分散性能和抗氧化性能,突破了纳米微粒无法大批量生产的传统技术瓶颈。课题组于2006年完成了油溶性纳米铜的中试,2008年建成了日产量达吨级规模的油溶性铜及其合金纳米微粒生产线,并通过了河南省科技厅组织的鉴定验收。2011年12月转让给南通众诚生物技术有限公司实施工业化生产,多家公司采用其生产的油溶性铜及其合金纳米微粒作为主剂来配制高档自修复润滑油脂。

图8 表面修饰纳米Cu[5]、Ni[6]、Ag2S[7]、LaF3[8]润滑油添加剂的示意图

此外,课题组还于2005年完成了有机分散性纳米三氟化镧的中试工艺开发,并于2009年转让给江苏汇众石油化工有限公司实施生产。

3.3 纳米微粒的基础性研究

目前,纳米微粒的润滑机制没有定论,没有可靠的理论和模型来指导和预测纳米微粒添加剂的设计合成和应用,只能依靠大量的试错实验来筛选。这种情况显然无法满足实际需要,已成为制约纳米微粒添加剂发展的关键瓶颈之一。

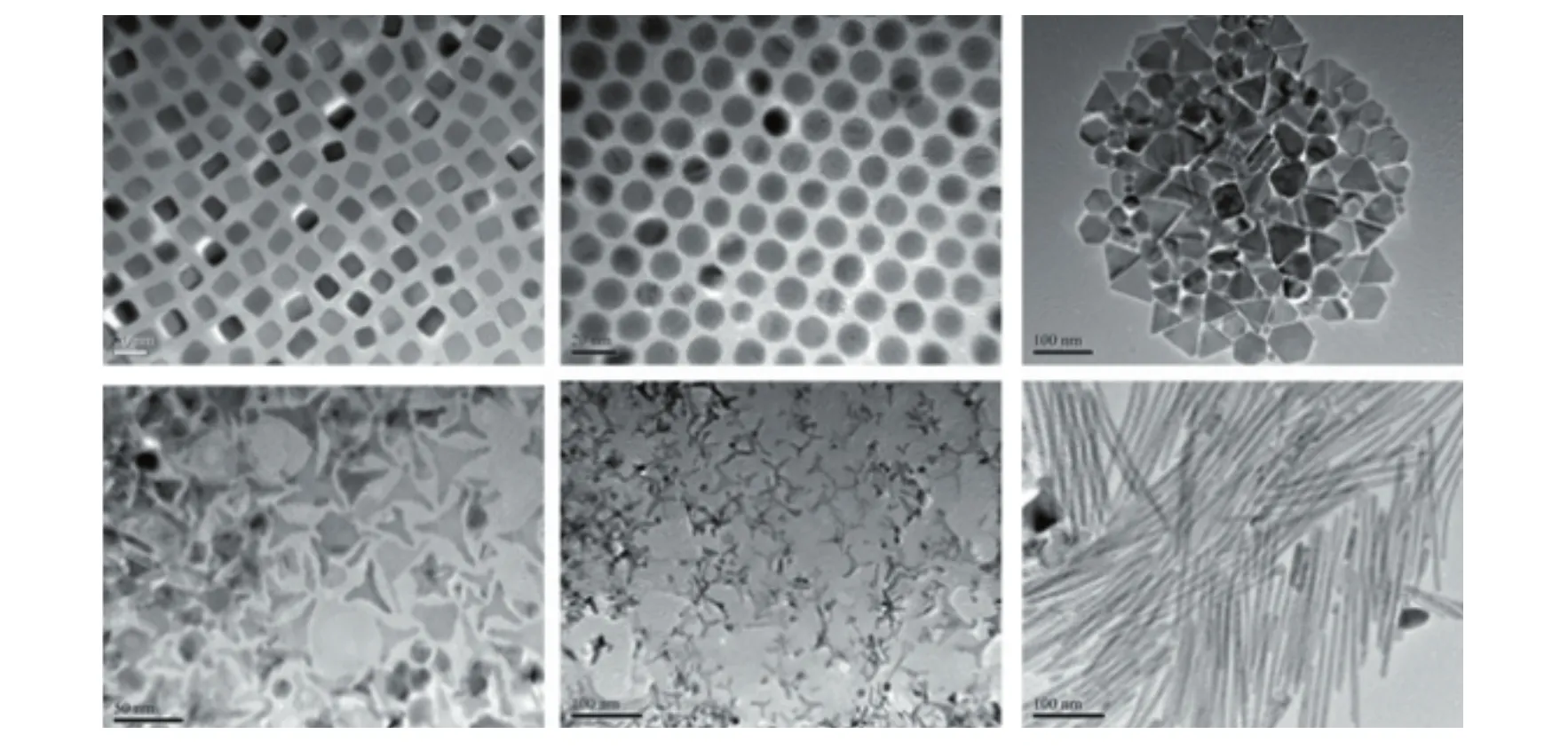

尽管纳米润滑油添加剂确切的作用机理目前还不清楚,但是研究者基本公认纳米微粒的物理化学性质是其摩擦学性能的决定因素,而纳米微粒的物理化学性能则取决于其粒径大小和形貌。近期,为了研究纳米微粒形貌对其作为润滑油添加剂的摩擦学性能的影响,河南大学润滑材料课题组系统开展了Cu、Ni纳米微粒形貌控制合成的研究,以期揭示纳米润滑油添加剂的形貌对其摩擦学性能的影响规律。

目前已合成了粒径均一的球形Cu纳米微粒、米粒状Cu纳米微粒和Cu纳米线,其电镜分析结果如图9所示。

对于Ni,则合成了球形、三角、多臂和棒状等形貌的纳米微粒,其透射电镜图片见图10。对于不同形貌的Ni纳米微粒的摩擦学测试结果表明,三角片形貌的Ni纳米微粒抗磨性最好,反而球形Ni纳米微粒抗磨性较差,但是球形 Ni 纳米微粒的减摩性则优于三角片和三叉形貌的Ni纳米微粒。由此可见,形貌对其摩擦学行为有重要的影响,但机理尚不清楚。

4 总结

润滑油的使役行为很大程度上取决于添加剂,添加剂在保护金属表面、扩大润滑油使用范围、延长润滑油使用寿命等方面有重要的作用。添加剂发展至今,种类众多,前文介绍了五种核心添加剂的功能和作用,示出了添加剂常见类型的分子结构。

图10 纳米镍添加剂表面形貌

随着纳米科技的兴起,摩擦学工作者将纳米微粒引入润滑材料的研究领域。现有的研究表明,纳米添加剂往往有突出的减摩抗磨性能,某些纳米添加剂还拥有传统添加剂不具备的自修复性能。然而纳米添加剂的分散稳定性不佳、大规模制备技术不成熟严重限制了纳米添加剂的应用,对于纳米添加剂的形貌、尺寸对润滑性能和机制的影响也没有深入研究。河南大学润滑材料课题组针对纳米添加剂的发展瓶颈,开展了一系列制备和性能研究工作:一方面借助表面修饰技术可以有效提高纳米添加剂在润滑油中的分散稳定性,另一方面针对铜纳米添加剂也已经实现日产吨级的大规模生产。

目前,添加剂在润滑油中至关重要,然而日益苛刻的工况对其性能提出了越来越高的要求。我们相信,经过研究者的不懈努力,纳米添加剂将能够走出实验室应用于工业生产,凭借其优异的摩擦学性能,满足工业生产的需要。

(2014年6月25日收稿)

[1]LI B, WANG X, LIU W, et al. Tribochemistry and antiwear mechanism of organic–inorganic nanoparticles as lubricant additives [J]. Tribology Letters, 2006, 22(1): 79-84.

[2]TANNOUS J, DASSENOY F, LAHOUIJ I, et al. Understanding the tribochemical mechanisms of IF-MoS2 nanoparticles under boundary lubrication [J]. Tribology Letters, 2011, 41(1): 55-64.

[3]YU H L, XU Y, SHI P J, et al. Tribological behaviors of surfacecoated serpentine ultrafine powders as lubricant additive [J]. Tribology International, 2010, 43(3): 667-675.

[4]AKBULUT M, BELMAN N, GOLAN Y, et al. Frictional properties of confined nanorods [J]. Advanced Materials, 2006, 18(19): 2589-2592.

[5]YANG G B, CHAI S T, XIONG X J, et al. Preparation and tribological properties of surface modified Cu nanoparticles [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 366-372.

[6]CHEN Y, ZHANG Y, ZHANG S, et al. Preparation of nickel-based nanolubricants via a facile in situ one-step route and investigation of their tribological properties [J]. Tribology Letters, 2013, 51(1): 73-83.

[7]ZHANG C, ZHANG S, YU L, et al. Size-controlled synthesis of monodisperse Ag2S nanoparticles by a solventless thermolytic method[J]. Materials Letters, 2012, 85: 77-80.

[8]ZHANG J, ZHANG Y, ZHANG S, et al. Preparation of water-soluble lanthanum fluoride nanoparticles and evaluation of their tribological properties [J]. Tribology Letters, 2013, 52(2): 305-314.

Additives: crucial condiment of lubricant

ZHANG Sheng-mao①, LIU Hao②, ZHANG Ping-yu③, ZHANG Zhi-jun④

①Professor, ②Master Candidate, ③④Professor, Key Laboratory of Ministry of Education for Special Functional Materials, Henan University, Kaifeng 475004, Henan Province, China

In this paper, we present the classification and roles of lubricant additives. When applied as lubricant additives,nanoparticles show special and excellent tribology properties. Therefore, we further summarize main types of nano lubricant additives and discuss action mechanism of nanoparticles during friction process. In addition, some analyses about the research focus and development trend of nanoparticles in lubricants are put forward combining with our work.

lubricant additive, nanoparticle, tribology

10.3969/j.issn.0253-9608.2014.04.005

(编辑 :温文)