前置增压泵变频控制系统在注水泵的节能效果分析

2014-08-13崔明大庆油田有限责任公司第七采油厂

崔明(大庆油田有限责任公司第七采油厂)

随着大庆油田进入中高含水开发期,注水量逐年增加,系统输出压力逐年升高,注水耗电量也大幅度上升。目前,注水用电量约占整个油田总用电量的40%。在实际生产中,由于注水系统的不稳定性,使得泵站压力经常发生变化,当压力超过或低于规定值时,只能靠人为的启停泵或打回流来调节压力,不是欠注就是超注, 很难达到要求。因此,长期以来,泵站经常处在超压或欠压状况下运行,不但不能够经济运行,而且增加了工人的工作量,调节不及时还会造成管网压力过高或过低,流量过大或过小,影响生产及设备的安全运行。

第七采油厂P-Ⅰ联合站注水岗是1988年正式投产的,担负着第一油矿的注水的生产任务,设计日注水液量6500m3。为了实现节能降耗,厂于2011年6月对1号注水泵进行了变频改造,实现前置变频系统控制,使泵的耗电量从每天4.5×104kW h降到2.2×104kW h,节约了大量的能源,达到节能降耗的目的,但运行一段时间后,由于各方面原因达不到预期效果,于2013年6月拆除恢复原来运行状态。

1 变频装置系统改造前后的效果分析

1.1 未使用前置变频系统前注水泵存在的问题

在油田生产上,由于各种因素的影响注水量的波动,引起注水系统运行工况的变化,因不能及时调整相应生产参数,以致于注水泵运行过程中的流量出现相对过大或过小的现象,耗费了大量的电能,对机泵也造成很大的损害。

1.1.1 注水泵运行过程中的流量调解

未安装前置变频装置系统时,当注水液量突然增加,就需要手动开大注水泵出口阀门调解注水量,调解不及时就会造成管压降低,注水泵开到最大流量,超负荷运转,损害了设备,影响油田正常注水。

1.1.2 注水泵运行过程中的压力调解

注水泵泵压和管压是随着注水量的变化而变化的,注水泵运行中最高压力15.9 M Pa,最低压力13.9 M Pa,注水量少压力就高,反之则压力就降低,有时为了提高注水压力就要控制注水泵的流量,这样注水流量又得不到保证,所以生产实际中很多时候是注水泵流量开到最大,由注水间根据注水井的需要自行调节。长期如此运行增加注水泵的磨损,降低注水泵的使用寿命。

1.1.3 注水泵耗电量大,增加了原油生产的成本

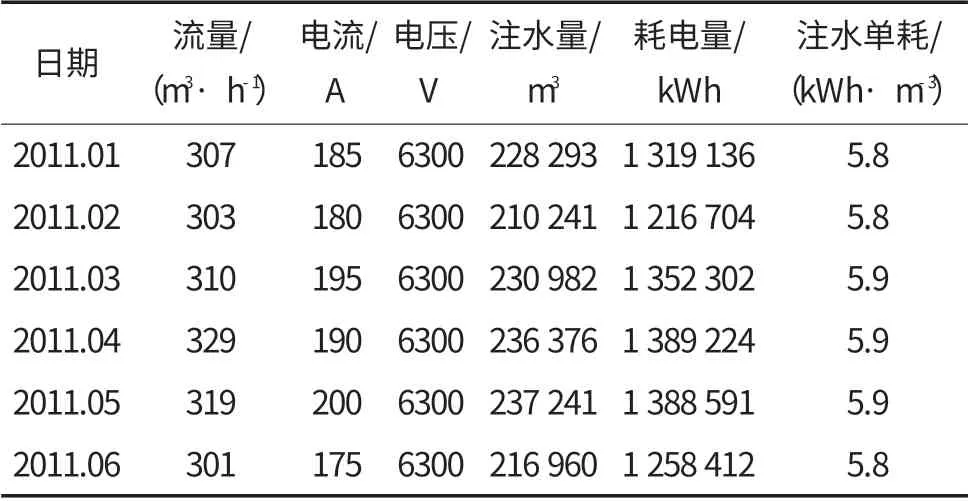

由于注水泵长期处于超负荷运转,注水耗电量自然很大,设备生产参数得不到合理的调节,浪费了大量的电能,增加了原油生产的成本,见表1。

表1 改造前系统能耗情况

由表1可以得出,改造前每月耗电量平均为1 320728.17kW ,平均注水单耗5.85 kW h/m3,耗电量比较大。

1.2 使用前置变频系统后的效果分析

在保证油田配注要求的前提下,结合生产实际,对P-Ⅰ联合站注水站1#注水泵进行优化减级并应用加装前置泵变频技术,使其能耗降到最低,达到节能降耗的目的。经过一段时间的运行,发现前置变频系统装置存在很多问题,虽然达到了节能降耗的目的,但影响了正常生产。

1.3 前置变频系统控制的增压泵流量满足不了注水泵的需要

减级的1#注水泵的型号为:D 300-150×10A 、流量为300m3/h、功率2240kW 、扬程1580m,经过减级后只是扬程发生了变化,流量不变,所选用的增压泵型号为PCP-T-B C、流量为300m3/h、功率200kW 、扬程150m,两台泵的流量相同,在实际生产运行中,机泵不可能超负荷运行,由于前置增压泵采用变频控制系统,当频率为最高50H z时输出的流量还能满足注水泵的工作需要,当频率低于45 H z以下时,输出的流量就无法满足注水泵的工作需要了。

1.4 前置增压泵变频控制系统有效功率损耗过大

前值增压泵在运行过程中,当流量达到300m3/h时,泵压和效率还能达到正常值,当流量低于这个值的时候,流量减少、泵压下降,根据前值增压泵在运行过程中的各项参数和特性曲线可以看出,前置增压泵变频控制系统所产生的有效功率损耗过大,机泵达不到最佳工况点。

1.5 前置变频系统保护装置保护过于频繁

在生产中为了更好的保护设备,防止突发事故造成设备损坏,每台运行机泵都装有自动保护装置,前置变频系统也同样装有保护装置,由于用于高压注水系统生产的时间短以及选用的变频系统和注水泵不匹配,保护装置参数设置不合理,运行中出现些波动,保护装置就会自动停泵,并且频率过于频繁,增加了操作人员的启泵次数和劳动强度。

1.6 改造初期节能效果较好,后期节能效果较差

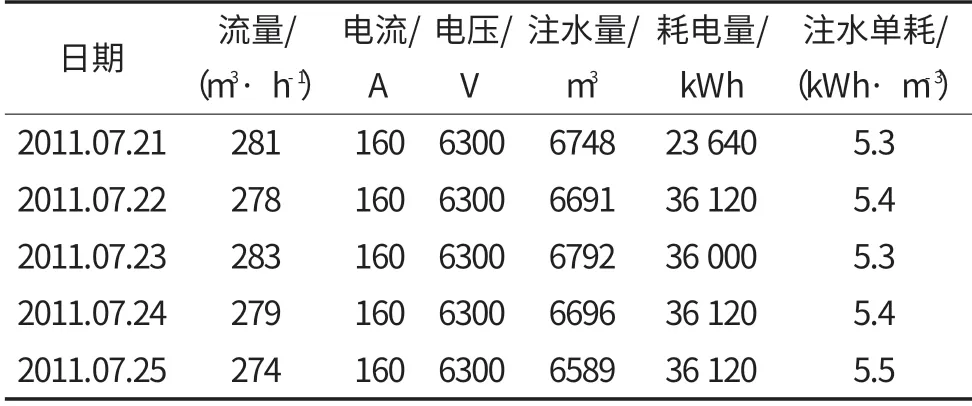

改造后系统耗能情况见表2。

从表2可以得出,前置增压变频控制系统刚运行时,是有一定的节能降耗作用的,每日平均耗电量为36 000 kW h,平均注水单耗为5.38kW h/m3,相比改造前系统耗能情况,注水单耗减少了0.47 kW h/m3,节电率为8%。

表2 改造后系统耗能情况

前置增压泵变频系统运行到后期,由于增压泵超负荷运行,机泵出现了各种问题如泵轴断裂、机械密封漏失严重等,都严重影响了注水泵的运行,达不到节能要求,注水耗电量也就恢复到原先的45 000 kW h/d左右,注水单耗为6.0 kW h/m3左右,达不到节能降耗的目的。

2 实现高压注水泵变频控制的方法

目前,大庆油田注水系统都是采用前置增压泵变频控制系统装置,注水泵进行优化减一级,与前置增压泵变频控制系统配合,使注水泵的进口压力达到0.8M Pa左右,达到平衡注水泵压力的目的,在选用前置泵时,要根据生产实际情况使之与注水泵各项参数相匹配,同时在选择前置增压泵流量上要比注水泵的流量大100m3/h,这样当变频器处于45 H z以下生产调解时,增压泵同样能达到注水泵流量的需求,实现变频调速,减少了设备的损坏,延长了设备的使用寿命,大庆油田第四采油厂四矿杏21注水站已经采取了这种措施,并且运行后节能效果比较好。

3 结论

综合上述的各项数据和设备的优越性看出,注水泵安装前置增压泵变频控制系统节能空间还是很大的。当注水泵的各项参数与前置增压泵变频控制系统相匹配后,至少节约电量15 000kW h/d,年节约电费684.375万元,延长了泵的使用寿命,机泵的维修费用每年也可节约20万元以上,实现了一次性投入长期收益,达到了节能降耗的目的,同时也减轻了员工的劳动强度。