江苏油田间抽井智能控制生产技术探索

2014-08-13刘从领狄敏燕吕永科袁杰陈波

刘从领 狄敏燕 吕永科 袁杰 陈波

(1.江苏油田工程院;2.中石油勘探开发研究院;3.西南油气田蜀南气矿;4.江苏油田试采一厂)

1 问题的提出

江苏油田为复杂小断块油藏,低渗特低渗油藏超过50%,这些低渗储层普遍呈现注水困难的现象,随着开发的深入,对应的油井大多存在供液不足的情况,从而导致转入间抽的油井逐年增多(图1),截至2013年9月底,有间抽井115口,开井97口,日产油44.4 t,含水44.5%。另外,有44 口井采用38mm的抽油泵生产。随着间抽井井数的增多,生产运行中的问题也愈发突出。

图1 江苏油田间抽井历年井数状况

1.1 间抽井工作制度不合理

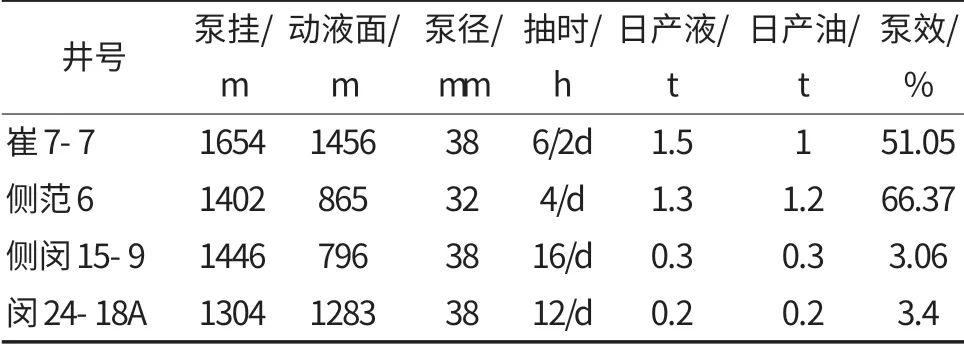

目前,江苏油田开井的97口间抽井,大都采用统一固定的间抽制度(如每天抽8h停16h或抽12h停12h等)进行生产,其中有59口井的泵效低于30%,27口井的泵效低于10% (表1),说明目前的间抽制度并不合理,也就是间抽井开井的时间过长。如闵24-18A 井每天运转12h,停机12h,对比表2的生产数据发现,该井实际抽到油的时间在4 h以内,显然有一半以上的时间是空抽的状态。同时这种方法需采油技术人员定时现场操作,劳动强度较大。这样的情况造成平均一天近8h的电能是被白白浪费掉的。按抽油机的功率5~22kW 计算,1天单台机器所浪费电能达到40~160kW h左右,浪费的电费(按每度电8角)为30~120元(表3)。结果导致了在油田生产中存在着一种“以电换油”的无奈之举,抽油机所开采的原油,基本上是用同等价值的电能换来的。所以,急需寻找一种更合理的抽油机井间抽制度。

表1 低泵效油井数据统计

表2 部分间抽井生产情况对比

1.2 间抽井工作量大

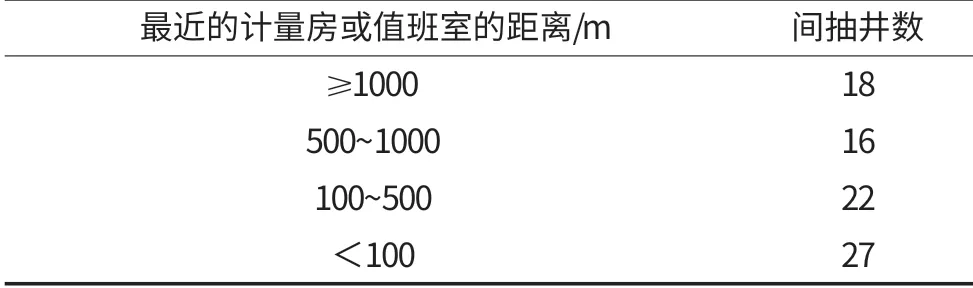

江苏油田的间抽井都采用人工启停的方式,一部分间抽井距离最近的计量房或值班室路途较远(表4),给人工启停带来了很大的不便,有的间抽井(如阳3-1)距离最近的计量房或值班点达8 km,每天技术人员要走的路程达32km,1年下来要走11 680km;有的还要坐船过河,增加了工作的危险系数。还有一些单罐拉油点离站点较远,井场建有值班点,而通常1口井至少配备2名值班人员,随着用工的难度和成本的增加,目前采油队急需优化这些偏远井的生产管理。

表3 间抽井节电情况统计

表4 间抽井离附近值班点的距离

目前采油厂尝试使用高压氮气气枪测试技术,采用相对稳定的惰性气体氮气作为高压气源,提供井口测试发声声源;高压氮气瓶存储压力一般在0~12M Pa之间。该技术的优点是取消了声弹,采用惰性气体氮气作为气源相对安全。但是该技术还有如下缺陷:

1)现场应用反映部分井测量误差大;

2)这种高压氮气瓶的存储压力高达12M Pa,气瓶接口等连接部件仍然存在安全隐患;

3)现场携带氮气瓶不方便;

4)采油厂没有专门氮气源,氮气使用完以后重新充气相对不方便。

表5 真177井月度数据表

1.3 现场动液面测试问题不断

江苏油田现场的动液面测试大多由采油队试井工定期测量动液面,通过手动放炮测得动液面数据。该方法主要问题是:

1)需工作人员背着回声测试仪逐井测试,2-3人才能完成测试工作,每口井每个月需要测试液面1次或2次,有时为了得到一个准确液面数据要重复测试多次,每个小组每天测试20井次以上,测试工作量特别大。工作人员无论严寒还是酷暑都在野外开展测试工作,特别辛苦。

2)由于测试方法落后,时常出现液面未测出的情况(表5),往往认为准确的液面数据实际上并不准确,延误了或误调了生产参数。

3)如果在间抽井启停前后分别测得动液面的数据,有利于准确把握油井的供液能力,从而制定更好的间抽工作制度,但这样会成倍增加工作量与交通成本。

4)火药爆炸回声测示方法危险性大,炸药使用还受到国家对炸药销售使用规定的严格限制,购买炸药渠道也不畅通,严重制约着油井液面的测试工作。

2 智能间抽控制系统

在大力推广油田管理和控制自动化的今天,间抽油井的智能化自动化控制也显得较为迫切,尤其是油井的开采已进入中后期,间抽井的增加,问题也日益突出,采用智能间抽开采作业制度,减轻人员工作量,及时响应井下的液面变化来控制抽油机开关,目前,大庆的葡萄花油田有9井次的应用,青海油田也有5口井的应用,长庆、吉林等油田都有应用[1-3],现场实际表明,在确保油井产液量基本稳定的前提下,根据油井动液面即沉没度的大小,油井实施智能间抽,大幅度减少无功损耗,油井泵效及系统效率有了明显提高,实现了油井生产的优化运行,节能效果显著。

2.1 智能间抽控制系统工作原理

智能间抽控制技术,即现场测得动液面的数据后,通过数据信息的无线传输系统,将连续的动液面数据和电流信号送至微处理器,计算机将所采集到的动液面数据,与设定的沉没度精心对比后,给现场的控制部分发出指令,控制抽油机的启停(见图2)。同时记录开机停机时间,就这样不断的根据实时采集的数据,结合井下液面的变化规律进行数据分析,完成抽油机的采油时间和间歇时间的优化计算与选择,控制抽油机的启停使其保持在最佳间抽状态。

2.2 动液面在线式检测

目前,动液面的监测方式主要有:下压力传感器测试、放空炮弹测试法、气动声源测试。由于压力传感器测试和放空炮弹方式存在操作不方便、缺乏安全性和可靠性等问题,不适合用作动液面在线监测[4-6]。综合各种因素,考虑采用气动声源的液面在线监测技术。

图2 智能间抽控制系统示意图

油井液位深度检测基本原理是声纳系统的回声定位法:井口气爆发声装置一旦收到指令或到达设定时间,系统即按设定的参数启动电磁阀或微型气泵向套管内(或外)放气产生次声波作为测量次声源,该装置次声源的产生是利用套管内外压差,对油井套管内或外放气产生。对内或对外放气由2个电磁阀控制,同时针对无套压油井,使用一微型气泵作为内爆声源,微型气泵以空气作为气源,与电磁阀和主控制板一起安装在井口[7]。

2.3 可行性分析

智能间抽控制系统改变以往间抽制度,应用超低频宽声带次声波声纳技术,实现在线式动液面监测控制,相当于给间开井的抽油机安装了一双眼睛,时时刻刻监视油井的动液面位置,达到了油井有油就自动抽取,没油时就自动停机。根据抽油机的上下行程电流变化准确地描绘出抽油机的加、卸载过程,并结合井下液面变化规律和新型供排关系理论,进行自学习,自动优化抽油机的最佳间抽工作时间,达到在保证产量的前提下,降低能耗,提高工作效率的目的,实现科学的智能化管理,方便技术人员对抽油机最新动态的准确分析,可以减轻工人的劳动强度,延长油井免修期,提高油田尤其是低产区块的综合管理水平。这种智能量化控制技术,将大大提高间开井的生产效率,降低人工劳动强度与运行成本,是采油厂实现降本增效的一项科学又有效的技术和装备。

3 结论与建议

1)江苏油田的间抽井大多存在泵效低、抽时偏长、工作量大的问题。现场的动液面测试,下雨天无法开展,还存在测量精度差、有时液面测不出等问题,急需寻找更为合理的间抽井生产制度与液面测试技术。

2)智能间抽控制系统的间抽停机时间通过动液面高度而定,可降低生产管理难度,减轻岗位工人的劳动强度,缩短抽油机的运行时间,提高泵效,防止空抽现象,同时能延长抽油泵的检泵周期,减少维护费用。

3)随着用工难度和成本的增加,对于边远的间抽井,可以尝试智能控制间抽生产技术。对于泵效较低,同时离值班室较近的间抽井,尝试延长其间抽停井周期或寻找更合理的间抽制度。

4)目前有44口间抽井的抽油泵泵径为38mm,工作参数偏大。需要一方面优化注水开发工艺补充地层能量,另一方面通过优化工作参数达到供排协调。

[1]朱立志.智能间抽装置应用及效果分析[J].化学工程与装备,2013(2):47-50.

[2]王华,钟富萍,刘全等.智能间抽在青海油田的试验应用[J].石油石化节能,2012,2(2):1-2.

[3]薛国锋,王立杰,屈艳飞,等.新型实时智能间抽控制仪研究与应用[J].特种油气藏,2009(1):103-105.

[4]闫成玉.抽油机井智能间抽控制装置[J].油气田地面工程,2010,29(7):58-59.

[5]乔森.间歇采油的智能控制系统[J].油气田地面工程,2009,28(4):49-50.

[6]高升,张力,张凯.抽油机智能间抽节能控制系统研究[J].机械与电子,2012,16:46-50.

[7]万晓凤,易其军,雷继棠等.动液面远程自动连续测量装置实现[J].工程设计学报,2013,3:260-263.