注聚泵永磁直驱节能技术现场应用研究

2014-08-13孟令尊大庆油田有限责任公司第六采油厂

孟令尊(大庆油田有限责任公司第六采油厂)

喇嘛甸油田注入系统共有注聚泵1134 台,主要采用电动机通过皮带传动给曲轴箱,存在以下几方面问题:一是驱动电动机使用的是异步电动机,无功功率损耗较高;二是电动机经皮带传动给曲轴箱,必然因摩擦损失一部分能量;三是运行时震动较大,泵出口管线震裂、仪表计量误差变大或损坏等现象时有发生。注聚泵永磁直驱节能技术使用的是永磁电动机,设计转速低,不存在无功损耗,传动方式采用的是永磁电动机经叠片式挠性联轴器直接驱动曲轴箱,没有皮带传动间的能量损失,运行时震动小,降低了泵出口管线开裂和仪表故障的发生率。因此注入系统注聚泵应用永磁直驱节能技术可大幅降低喇嘛甸油田注聚开发的运行能耗和费用。

1 注聚泵永磁直驱节能装置工作原理和特性

注聚泵永磁直驱节能装置是由专用驱动器、低转速大力矩永磁电动机和叠片挠性联轴器构成。

1.1 专用驱动器特性

注入泵所使用的永磁电动机需由专用驱动器进行控制,如果用普通变频器驱动永磁电动机效果并不好,这是由于永磁同步电动机和异步电动机具有完全不同的工作原理决定的。永磁同步电动机的内部等效气隙要比异步电动机大得多,因此永磁同步电动机有比普通异步电动机小得多的主电感和电气时间常数。普通变频器最初被设计是用来驱动大电感量异步感应电动机的,如被用于驱动永磁同步电动机,其输出电流纹波将比驱动异步电动机时的电流纹波大得多。所以使用普通变频器控制永磁电动机时电流很大,即起不到节能的效果,还容易发生故障,并且使用寿命大大缩短。对注入系统注聚泵来说,专用驱动器必须在以下三方面作特殊处理才能保证效果。

1.1.1 V/F控制处理

V/F 控制就是电压/频率要保持一定比值,即驱动频率调整时电压必须随之变化,否则电动机不能承受。普通感应电动机因为电感大,电压变化对电流影响小,而永磁电动机因为电感小,所以对电压特别敏感,如果V/F 曲线设计不好,即使相位差一点,都会严重影响其效率。不同频率段的V/F 比值还不一样,不同的电动机也不一样,这就要求专用驱动器具有灵活的设定能力,并且整体装置在出厂前要根据永磁电动机不同性能调整好。

1.1.2 电压追踪处理

对油田电网来说,电压波动比较大,V/F 控制时不能以输入的电网电压为准,否则会偏离控制曲线,需要在驱动器中特别设计一个电路能跟踪检测并及时调整电压,才能保证V/F 控制的真正实现。

1.1.3 直驱特殊要求

驱动器启动永磁电动机时,首先要寻找转子磁极,然后调整好磁场方向,这样才能带动转子,如果磁场N极没有找准转子S 极,就无法启动电动机。寻找转子磁极可以用位置传感器的办法,但弊病和隐患很多,现在都采取软办法,即通过磁场分布算出磁极位置。注聚泵使用的直驱电动机设计为30极,额定转速200r/min,使用磁钢多,密度大,寻找磁极难度也大,分辨率要求高,驱动器相关元件必须采用更高级别的标准。

1.2 永磁电动机工作原理及特性[1]

永磁电动机的转子部分是用钕铁硼永磁体制作而成,剩磁矫顽力非常强,功率可以做得很大。其工作原理是:电动机磁通和转矩的解耦控制,若以转子磁通这一旋转的空间矢量为参考坐标,利用从静止坐标轴系到旋转坐标轴系之间的变换,则可以把定子电流中的励磁电流分量与转矩电流分量分解成两个垂直的直流变量并分别进行控制,从而实现了转子磁通和转矩的解耦控制。

由于永磁电动机与异步电动机结构不同,所以其工作特性截然不同。对于永磁电动机,转子上嵌有磁钢,本身就有磁场,定子旋转磁场N极吸引转子S 极,S 极吸引转子N极,带动转子旋转,二者速度相同。注聚泵永磁直驱节能装置使用的永磁电动机设计磁极为30极,转速200r/min。而目前注聚泵所使用的三相异步电动机磁极为8极,转速730 r/min,利用扭矩公式可计算出在同等功率条件下永磁电动机扭矩是三相异步电动机扭矩的4 倍。因此可以不用皮带传动等放大力矩环节而直接拖动泵类负载。

为延长永磁电动机使用寿命,注聚泵永磁直驱节能装置所使用的永磁电动机在设计上定子绕组使用的是F 级绝缘材料,耐温等级155℃,转子磁钢使用的是用钕铁硼永磁体制作而成,耐温等级为180℃,为延长转子磁钢因温度过高而导致退磁情况的发生,在电动机内置有绕组热敏电阻,当温度超过120℃时驱动器会保护停机。通过使用高性能材料和采取有效的保护措施,延长了永磁电动机的退磁时间,充磁周期在10~12年。

1.3 叠片挠性联轴器特性

叠片式挠性联轴器其主动端安装盘和从动端安装盘分别与主动、从动轴联接,安装盘与间隔轴通过螺栓、叠片组件、衬套及自锁螺母紧固,其特征是叠片组件中膜片的两侧分别装有定心环,定心环与膜片合为一体,依靠膜片的弹性变形原理来补偿所联两轴的相对位移,结构较紧凑,强度高,使用寿命长,无旋转间隙,不受温度和油污影响。永磁直驱节能装置采用两组叠片(即双法兰),可以同时曲向不同的方向,提高两轴线偏移补偿约1.5度,能保证良好的对中和动平衡精度,承受偏差时作用在轴和轴承上的应力更小,同时传递的扭矩更多。

2 注聚泵永磁直驱技术应用研究

在聚喇2-3#注入站的3#、4#、5#、9#4 台比例调节注聚泵安装永磁直驱节能装置,因为永磁直驱节能装置是异步电动机扭矩的4倍,又因注聚泵的电动机负荷率在55%以内,考虑到永磁直驱节能装置的动力性和经济性,4 台比例调节注聚泵均使用降级安装。其中用15 kW 永磁直驱节能装置替代18.5 kW 异步电动机3套,23kW 永磁直驱节能装置替代30kW 异步电动机1套,见图1。

图1 安装前后示意图

2.1 节能效果分析

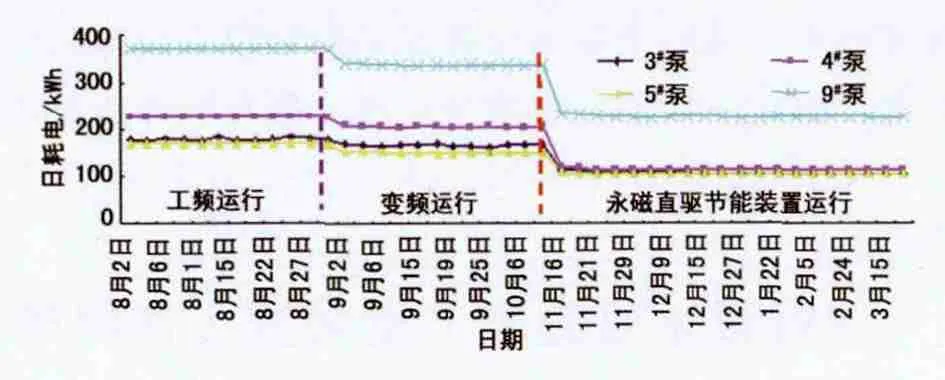

为验证注聚泵永磁直驱技术的节能效果,分别记录四台比例调节注聚泵工频运行状态、变频运行状态和永磁直驱运行状态的注入压力、日注入母液量和日耗电量数据对比节能效果,见图2。

图2 各运行状态下耗电曲线

3#比例调节注聚泵耗电量由原每天178kW h降到每天105 kW h;4#比例调节注聚泵耗电量由原每天225 kW h降到每天114 kW h;5#比例调节注聚泵耗电量由原每天167kW h降到每天104 kW h;9#比例调节注聚泵耗电量由原每天372 kW h降到每天225 kW h。从节能效果上分析,各安装注聚泵永磁直驱节能装置与工频运行状态下相比,节电率达到40%左右。与变频节能技术相比,平均高出变频器节能效率的35%左右。三种运行状态下耗电情况见表1。

2.2 各传动技术运行效果分析

注聚泵永磁直驱节能技术与直驱齿轮驱动技术相比无需采用齿轮变速机构,因此震动更小,与皮带传动技术相比震动也有所下降,为测量注聚泵永磁直驱节能技术与直驱齿轮驱动技术和皮带传动技术的震动幅度,分别在采用三种传动技术的电动机、泵头、管线选取相同部位的点进行测量,见表2。从测试结果来看,采用永磁直驱节能技术的电动机、泵头、管线的震动幅度均比直驱齿轮驱动技术和皮带传动技术低,尤其是采用永磁直驱节能技术的管线震动幅度远低于直驱齿轮驱动技术管线的震动幅度。由于直驱齿轮驱动技术管线的震动幅度过大,所以经常造成管线焊口开裂而发生高压刺漏事故,存在较大安全隐患。

表1 三种运行状态下平均日耗电情况统计

表2 各传动技术震动幅度对比

另外永磁直驱节能电动机额定转速为200r/min,与齿轮变速机构技术所使用的730r/min异步电动机相比转速更低,结构更加紧凑,设备对安装、调试、维护的要求降低,克服了直驱齿轮驱动机构安装要求高、调试困难和维修维护复杂等缺点。

2.3 适合注入系统要求分析

注聚泵永磁直驱节能技术能够满足注聚生产需要。永磁直驱节能装置所使用的永磁电动机运行时发热量低,在环境条件允许的情况下电动机不需要风扇散热,消除了风阻,为进一步降低能耗提供了空间;系统运行时噪声小,全速运行时仅为45 dB左右。三种传动技术运行噪声对比见表3。

表3 单台注聚泵运行噪声对比

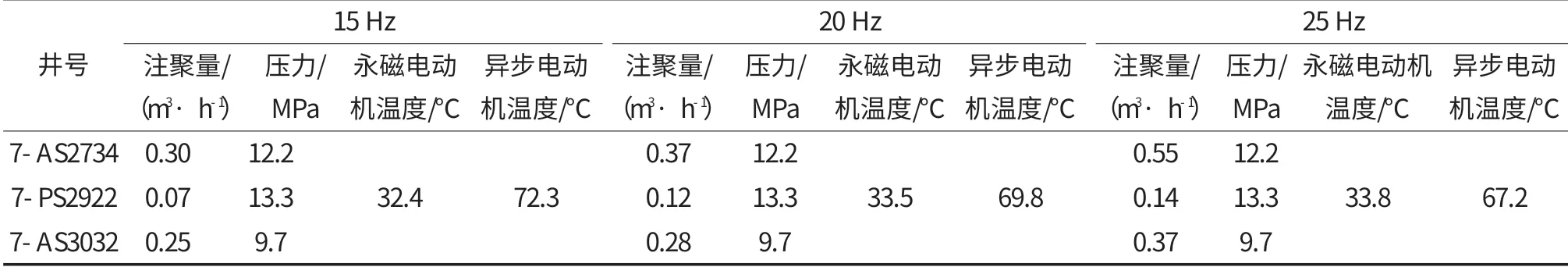

注聚泵永磁电动机输出力矩是普通电动机输出力矩4 倍以上,转速降至1/4 左右时,效率、功率因数仍较高,运行依然平稳。速度可以在1~50H z的全部转速区域内调整,速度控制准确,单井注入系统工艺参数不存在波动,系统可以长期稳定运行而温升较小,通过调整专用控制器的运行频率随时满足注入要求。以4#泵进行测试,室内环境温度29.4 ℃,所辖三口单井排量为0.79m3/h、0.34 m3/h、0.64 m3/h,注入压力为12.5M Pa、13.4 M Pa、9.9M Pa,运行频率43.3H z。4#注聚泵分别测试了15H z、20H z、25 H z三种频率运行下注聚泵注入参数,(表4)。

表4 4#比例调节注聚泵不同频率永磁直驱节能装置运行状态

3 结论

通过采用注聚泵永磁直驱节能技术,达到了以下几方面的要求:一是节电比较明显,与普通电动机相比平均节电率达到40%以上;二是无级调速范围宽,速度可以在1~50 H z的全部转速区域内调整,系统可以长期稳定运行,电动机温升情况正常,电动机无严重发热现象;三是震动小、系统运行时噪声小;四是系统运行电流稳定,不会对电网造成影响,谐波抑制比较理想。

[1]王秀和.永磁电动机[M].北京:中国电力出版社,2007:17-337.