氧气高炉条件下含铁炉料的程序还原行为实验研究

2014-08-10张华杰王静松佘雪峰薛庆国

乔 哲,张华杰,王静松,佘雪峰,薛庆国

(北京科技大学 钢铁冶金新技术国家重点实验室, 北京 100083)

氧气高炉条件下含铁炉料的程序还原行为实验研究

乔 哲,张华杰,王静松,佘雪峰,薛庆国

(北京科技大学 钢铁冶金新技术国家重点实验室, 北京 100083)

采用高炉多区域约束数学模型对典型氧气高炉流程进行模拟计算,确定了其在不同位置处的煤气成分,并结合传统高炉的升温制度,采用程序还原实验装置对含铁炉料在氧气高炉和传统高炉中的还原历程进行研究。结果表明,氧气高炉条件下,烧结矿和球团矿的还原开始温度较传统高炉分别降低60℃和150℃;当温度达到1 100℃时,氧气高炉条件下,烧结矿和球团矿的还原度(RI)基本均达到100%,而传统高炉下其还原度(1RI)分别为94%和83.1%。另外,经对反应后炉料的化学分析得出,氧气高炉条件下烧结矿和球团矿中的含碳量分别约为传统高炉条件下的10倍和2.5倍。

程序还原;还原速率;析碳反应

近年来,随着全球气候变暖及能源资源的日益短缺,节能减排引起了冶金学者的广泛关注。有资料表明,钢铁工业的能耗占到工业一次能源消费总量的16%左右,其中高炉炼铁的能耗占到整个钢铁生产流程的近70%[1]。因此,钢铁工业的节能减排应将重点放在高炉炼铁工序。然而,传统的高炉炼铁流程经上百年的发展,其还原剂的消耗量已接近该工艺的理论最低值,很难再有大的突破[2]。2007年,欧盟ULCOS项目组[3,4]重点开发的“炉顶煤气循环——氧气鼓风高炉炼铁技术(TGRBF-CCS)”的新型炼铁工艺在瑞典LKAB的8.9 m3试验性高炉上进行了连续40 d的试验,取得了节碳24%,减排76%的良好效果。该工艺采用常温的纯氧鼓风取代传统的热风操作,并将炉顶煤气脱除CO2加热后返回高炉利用,具有生产率高、喷煤量大、焦比低、煤气还原性好且热值高等优点,被认为是未来最有可能实现规模化应用的新型炼铁工艺之一。

然而,氧气高炉作为一种新型的炼铁技术,目前针对含铁原料在其内部还原行为的研究较少且主要是在等温条件下进行的。韩毅华等人[5]研究了氧气高炉气氛下烧结矿在900℃时的还原行为发现,与传统高炉气氛对比,其还原速率明显提高。李家新等人[6]进行了浮氏体在高炉不同操作条件下的等温还原实验,结果表明,在全氧鼓风且大量喷吹天然气的条件下浮氏体的还原度最高。但在实际高炉中,含铁炉料在下降过程中所受的温度和煤气成分是不断变化的,传统的等温实验并不能真实地反映其在高炉内部的演变行为。因此,笔者首先采用高炉多区域约束数学模型对典型氧气高炉流程进行模拟计算,确定其在不同位置处的煤气成分,结合传统高炉内炉料升温过程,采用程序还原实验装置,对含铁炉料在氧气高炉和传统高炉中块状带的还原历程进行研究,从而为氧气高炉工业化应用的实现提供理论指导。

1 实验

1.1 实验原料与装置

本实验以国内某大型钢铁公司高炉生产所用的烧结矿和球团矿为原料。其化学组成如表1所示,矿石的粒度为10~12.5 mm,还原样品重500 g。

该装置主要由高温反应炉、配气系统、温度控制系统、数据采集系统等组成。反应管采用GH3044高温合金钢为材质,设计最高使用温度为1 100℃,还原管尺寸为∅74 mm×800 mm。其中温度控制系统采用SRS10岛电控温仪可以实现32步程序控温,而配气系统采用质量流量计对不同气体的流量进行精确控制,保证了实验条件控制的精确性,实验过程中电子天平对试样的失重量时时记录。

表1 原料的化学组成(质量分数) %

1.2 实验条件的确定

而氧气高炉采用节碳效果较明显,技术可行性较高的两排风口、循环煤气脱除CO2且均加热到900℃的流程。

参照实际高炉的冶炼特点及国内外学者的研究发现[8-9],炉料在传统高炉中的升温制度可近似认为900 ℃之前以9 ℃/min进行升温,900 ℃时进入热储备区,保温30 min,之后以5 ℃/min升温。而目前,由于氧气高炉未投入实际生产,其内部温度场数据还无法获得,因此本文采用与传统高炉相同的升温制度,进而研究由于氧气高炉中煤气成分的变化而对炉料冶金行为的影响。

实验中传统高炉和氧气高炉中不同部位处的煤气成分依据韩毅华等人建立的高炉多区域约束数学模型计算得出[7],模拟氧气高炉的程序还原实验的升温制度及其在高炉不同部位处的煤气成分如图1,2所示。

图1 传统高炉实验条件

图2 氧气高炉实验条件

实验过程中,在温度达到200℃以前,通入5 L/min的高纯N2进行保护,开始还原时改通15 L/min的还原气体进行反应,当温度达到1 100℃时,关闭电源并再次切换为5 L/min的高纯N2冷却至室温,防止还原后的炉料再氧化。

1.3 数据处理

本文中,还原度R是计算(Fe2O3-Fe)还原过程中从Fe2O3夺取的氧的质量百分数,其计算公式为:

(1)

式中:R为还原t时间的还原度;m0为试样质量,g;m1为还原开始前试样质量,g;mt为还原t时间后试样质量,g;w1为试验前试样中FeO质量分数,%;w2为试验前试样的全铁质量分数,%;0.11为使FeO氧化到Fe2O3时必需的相应氧量的换算系数;0.43为TFe全部氧化成Fe2O3时需要氧量的换算系数。

R′为含铁炉料的还原速率,通过对还原度R求一阶微分解得。

2 实验结果与讨论

2.1 烧结矿的还原行为对比分析

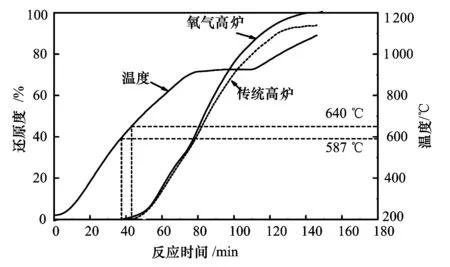

图3为烧结矿在氧气高炉和传统高炉条件下还原度随时间的变化曲线。由图可以看出,氧气高炉条件下,烧结矿的还原开始温度为580 ℃,较传统高炉下降了60 ℃。氧气高炉条件下,当温度达到1 100℃时,烧结矿的还原度已达到100%,而传统高炉条件下,其还原度仅为94%;另外,传统高炉条件下,烧结矿在反应末期还原度基本保持不变,出现还原停滞的现象,这主要由于随着温度的提高,烧结矿内部残留未还原FeO与周围的氧化物颗粒形成低熔点液相,造成反应面积减少和气体扩散阻力增大,阻碍了还原性气体与FeO的接触,进一步限制了烧结矿的还原。可见氧气高炉条件下,煤气还原势的提高,明显改善了烧结矿的还原。

图3 不同流程条件下烧结矿的还原度随时间的变化

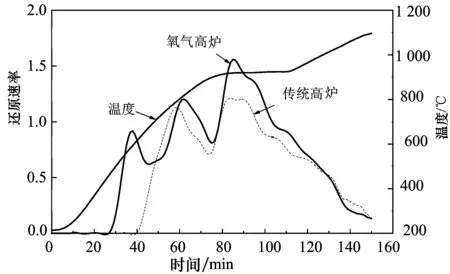

图4为烧结矿在氧气高炉和传统高炉条件下还原速率随时间的变化曲线。可以看出,烧结矿在不同流程条件下还原速率的变化趋势是一致的,均在反应60 min和80 min左右时出现极值。这主要是因为反应前期主要进行Fe2O3和Fe3O4的还原,反应比较容易进行,且随着温度的升高,还原反应速率逐渐提高。当反应时间为60 min左右时,达到第一个峰值。随着反应的进行,Fe2O3和Fe3O4被逐渐还原完全,此时主要进行FeO的还原,温度的增加不足以抵消由于还原度的增加而造成还原反应阻力的增加,从而导致还原速率逐渐降低。当反应时间为70 min时,还原速率曲线再次逐渐上升,且在80 min左右时,达到第二个峰值。这主要因为当温度大于810℃时,H2还原铁氧化物的能力开始超过CO,且在78 min温度达到900℃时,由于煤气还原势的进一步提高,极大促进了 FeO-Fe还原反应的进行。特别是对于氧气高炉流程,由于煤气成分中H2的含量得到显著提高,且文献已经指出[10],单一H2、CO、及混合气体还原铁氧化物时的表观速率常数分别为33,8.6,15,可见H2明显改善了球团矿还原的动力学条件;随着反应继续进行,还原产物层厚度逐渐增加,还原反应的控速环节开始由界面化学反应向物质传输转变[11],反应速率逐渐降低。

图4 烧结矿在氧气高炉和传统高炉条件下还原速率随时间的变化

2.2 球团矿的还原行为对比分析

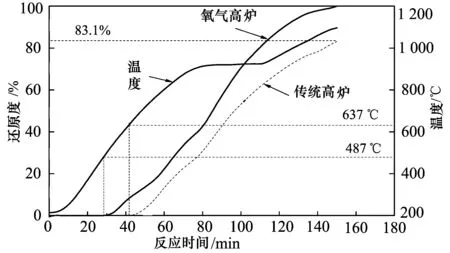

图5为不同流程条件下球团矿的还原度随时间的变化曲线,由图可知,球团矿的还原开始温度由传统高炉条件下的637℃降低到氧气高炉条件下的487℃;当温度达到1 100℃时,氧气高炉条件下,球团矿的还原度基本能达到100%,而传统高炉下还原度仅为83.1%,可见,氧气高炉条件下,由于煤气成分中CO和H2含量的大幅度提高,可明显降低球团矿的还原开始温度,并大幅度提高球团矿的最终还原度。

图5 不同流程条件下球团矿的还原度随时间的变化

图6为球团矿在氧气高炉和传统高炉条件下还原速率随时间的变化曲线。由图可以看出,球团矿的还原速率变化曲线与烧结矿的类似,其还原速率也在60 min和80 min左右时出现峰值。然而氧气高炉条件下,球团矿的还原速率在40 min左右时也出现了峰值,这主要因为氧气高炉条件下煤气的还原势显著提高,特别是具有较强穿透和还原能力,同时球团矿中铁氧化物以赤铁矿为主,使得在较低温度下也能够快速还原为Fe3O4,从而在较低温度下还原速率也出现峰值。

图6 不同流程条件下球团矿还原速率随时间的变化

另外,与烧结矿的还原行为相比,氧气高炉条件下,由于煤气成分的变化,对球团矿还原的影响要明显大于烧结矿的,这主要由炉料本身的性质决定的。烧结矿的孔隙度较大,其本身具有良好的还原性,无论在传统高炉还是在氧气高炉条件下,其均能达到较高的还原度,而球团矿的结构较致密,使得反应气体在其内部的扩散阻力较大,而氧气高炉条件下,H2含量显著提高,增强了其在球团矿内部的扩散能力,使得还原度较传统高炉的明显提高。

2.3 还原终点时含铁炉料中碳含量的对比分析

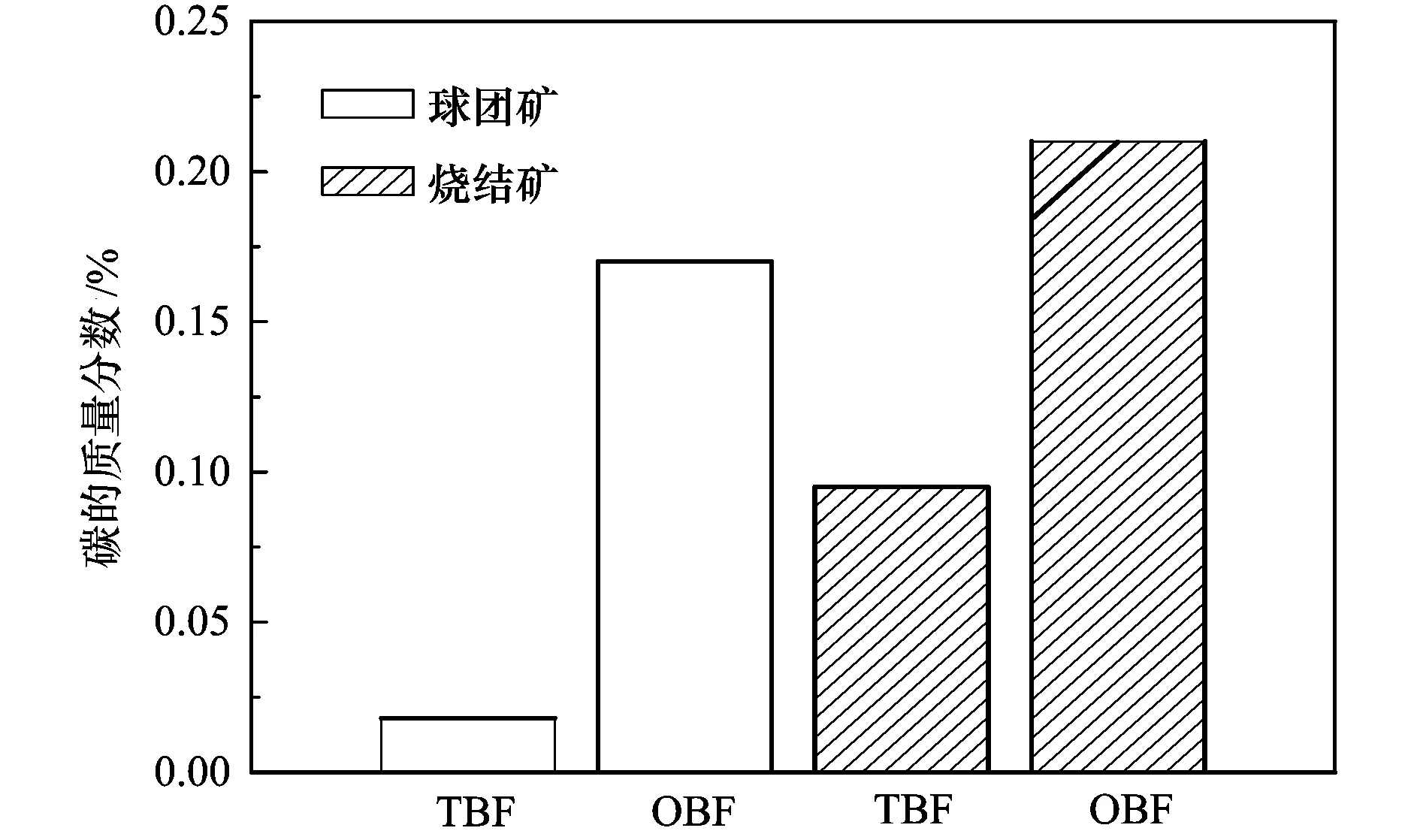

图7 还原终点时烧结矿和球团矿中的含碳量

图7为不同流程条件下还原终点时烧结矿和球团矿中的含碳量,由图可以看出,氧气高炉条件下烧结矿和球团矿中的含碳量分别约为传统高炉的10倍和2.5倍。有研究表明[12],含铁炉料在高炉块状带由CO引起的碳向还原铁的渗碳反应是由反应式(1)和(2)组成,且在1 000℃左右时反应(2)是控速步骤,反应方程式如下所示:

CO(g)=O(ads)+C(in Fe)

(1)

O(ads)+CO(g)=CO2(g)

(2)

O(ads)+H2(g)=H2O(g) .

(3)

然而,当有H2存在的情况下,反应式(3)的反应速率更快,并且会随着金属铁含量的增多,反应速率会进一步增强。因此,氧气高炉与传统高炉流程相比,由于煤气成分中CO和H2含量的显著提高,加速了反应式(2),(3)的进行,并且由于含铁炉料间接还原的充分发展(特别是针对球团矿),使得还原产物金属铁提前产生,促进了渗碳反应的进行,从而还原后含铁炉料中的碳含量明显增加。

3 结论

1) 氧气高炉条件下烧结矿的还原开始温度较传统高炉降低60℃,当温度达到1 100℃时,其还原度几乎达到100%;而传统高炉条件下,其还原度为94%,气氛的变化对烧结矿还原的影响并不明显。

2) 与传统高炉相比,球团矿在氧气高炉条件下的还原开始温度降低150℃,当温度达到1 100℃时,传统高炉条件下,其还原度仅为83.1%,而氧气高炉条件下球团矿已几乎还原完全,球团矿的还原得到明显改善。

3) 与传统高炉对比,氧气高炉条件下还原过程中析碳反应速率加快,经对反应后炉料的化学分析得出,氧气高炉条件下烧结矿和球团矿中的含碳量分别约为传统高炉的10倍和2.5倍。

[1] Orth A, Anastasijevix N, Eichberger H. Low CO2emission technologies for iron and steelmaking as well as titania slag production [J]. Minerals Engineering, 2007, 20(9): 854.

[2] Xu C B, Cang D Q. A brief overview of low CO2emission technologies for iron and steel making [J]. Journal of Iron and Steel Research, 2010, 17(3): 1.

[3] Zuo G Q, Hirsch A. The trial of the top gas recycling blast furnace at LKAB's EBF and scale-up [J]. Revue de Métallurgie, 2009, 106(9): 387.

[4] Danloy G, Berthelemot A, Grant M, et al. ULCOS-Pilot testing of the low-CO2blast furnace process at the experimental BF in lulea [J]. Revue de Métallurgie, 2009, 106(1): 1.

[5] 韩毅华.炉顶煤气循环-氧气鼓风高炉炼铁工艺基础研究[D].北京:北京科技大学,2012.

[6] LI Jiaxin,WANG Ping,ZHOU Liying. The Reduction of wustite with high oxygen enrichment and high injection of hjydrogenous fuel [J]. ISIJ International, 2007, 47(8): 1097.

[7] 韩毅华,王静松,李燕珍.炉顶煤气循环-氧气鼓风高炉综合数学模型[J].北京科技大学学报, 2011, 33(10): 1280.

[8] MIZOGUCHI Hiroyuki,SUZUKI Hironori, HAYASHI Shoji. Influence of mixing coal composite iron ore hot briquettes on blast furnace simulated reaction behavior in a packed mixed bed [J]. ISIJ International, 2011, 51(8): 1247.

[9] MIZOGUCHI Hiroyuki, HAYASHI Shoji. Influence of hydrogen on reaction behavior of sinter under blast furnace simulated condition——Ⅱ [J]. Tetsu-to-Hagane, 2011, 97(12): 597.

[10] ONO-NAKAZATO Hideki, YONEZAWA Toshinari, USUI Tateo. Effect of water-gas shift reaction on reduction of iron oxide powder packed bed with H2-CO mixtures [J]. ISIJ International, 2003, 43(10): 1502.

[11] Chowdhury G M, Roy G G, Roy S K. Reduction kinetics of iron ore-graphite composite pellets in a packed-bed reactor under inert and reactive atmospheres [J]. Metallurgical and Materials Transactions B, 2008, 39(2):160.

[12] Atsushi Inayoshi. Influence of hydrogen on reaction behavior of sinter under a blast furnace simulated condition[J].Tetsu-to-Hagane,2010,96(10):152.

(编辑:贾丽红)

ProgrammingReductionBehavioroftheFerrousBurdenunderOxygenBlastFurnaceSimulatedCondition

QIAOZhe,ZHANGHuajie,WANGJingsong,SHEXuefeng,XUEQingguo

(StateKeyLaboratoryofAdvancedMetallurgy,UniversityofSciencesandTechnologyBeijing,Beijing100083,China)

In present paper, the gas composition in different zones of traditional blast furnace and oxygen blast furnace was determined by using mathematical model of multi-zone constrains for blast furnace, the reduction process of the ferrous burden in different oxygen blast furnace was researched combined with specific heating program. The results indicate that compared with traditional blast furnaces, the reduction starting temperature of sinter and pellet decreased by 60 ℃ and 150 ℃ respectively under the condition of oxygen blast furnace; The reduction degree (RI) of sinter and pellet almost reached 100% in oxygen blast furnace condition when the temperature reached 1100 ℃, however, the reduction degree (RI) of sinter and pellet were only 94% and 83.1% respectively in traditional blast furnace. In addition, by chemical analysis of sinter and pellet after reaction, the content of carbon of sinter and pellet of oxygen blast furnace was about 10 times and 2.5 times that of traditional blast furnace, respectively.

oxygen blast furnace; programming reduction; reduction rate; carbon deposition

2013-08-02

国家自然科学基金委员会与宝钢集团有限公司联合资助项目(51134008);国家重点基础研究发展计划资助(973计划) (2012CB720401)

乔哲(1973-),男,河北衡水人,博士生,主要从事冶金行业的节能减排研究,(Tel)13754824821

1007-9432(2014)01-0025-04

TF556

:A