某牵引车车架开裂的原因分析及整改措施

2014-07-25周友明梁建福

周友明,梁建福

(东风柳州汽车有限公司,广西柳州 545005)

0 引言

车架是汽车的基体,商用车车架一般由两根纵梁和若干根横梁组成,横梁通过连接板与纵梁连接,或直接铆接在纵梁上。车架需要有足够的强度和刚度以承受汽车内外的各种载荷和从车轮传来的冲击。因此,车架的可靠性极为重要,不仅关系到车辆是否能正常运行,还关系到整车的安全性。文中针对某牵引车车架开裂的故障问题,利用有限元计算及电测试验进行分析对比并提出改进方案。相比传统的经验设计方法,利用有限元方法分析得出的改进方案更为有效,质量及成本控制得更为合理。

1 问题描述

某牵引车车架是2013年初投放市场,在2013年7月的市场调研中发现,部分车辆在行驶到5万公里左右时,出现了尾梁连接板开裂,如图1所示。

该车型用户主要是用于拉煤炭、铁粉、石材等,车辆满载时总质量在50 t左右,行驶的路面主要有高等级公路、国道和矿区公路。高等级公路和国道路况较好,矿区公路部分路段存在凹凸不平的情况。

2 原因分析

2.1 结构分析

该车型为单后桥牵引车,尾梁连接板与纵梁及板簧支座固定在一起,该部位所受冲击较大。连接板开裂位置一处从连接板边缘开裂至板簧支座安装螺栓处,初步怀疑为因该处受力较大,局部强度不足从而导致开裂。而连接板开裂位置二处存在着突变结构,在受较大的冲击载荷或扭转时容易导致撕裂,初步认为是结构不合理所导致。

2.2 有限元分析

在有限元分析中,通常采用二维板壳单元对薄板件进行模拟。由于车架是由一系列板件组成的结构,宜用板壳单元进行模拟,这种模型可以使分析结果更为准确。该车架的整个分析过程均是采用Hypermesh进行前后处理工作,包括网格的划分、载荷及约束、工况的定义、计算及结果显示等。

划分好的有限元模型如图2所示,共包括319 981个节点、948 549个单元。为使模拟计算的结果更贴近实际情况,共模拟计算了弯曲工况、左前轮扭转工况、左前中轮扭转工况、左后轮扭转工况、右前轮扭转工况、右前中轮扭转工况、右后轮扭转工况共7个工况。7个工况的应力云图见图3(为清晰看到连接板的应力分布情况,故只截取尾梁及尾梁连接板部分的应力云图)。

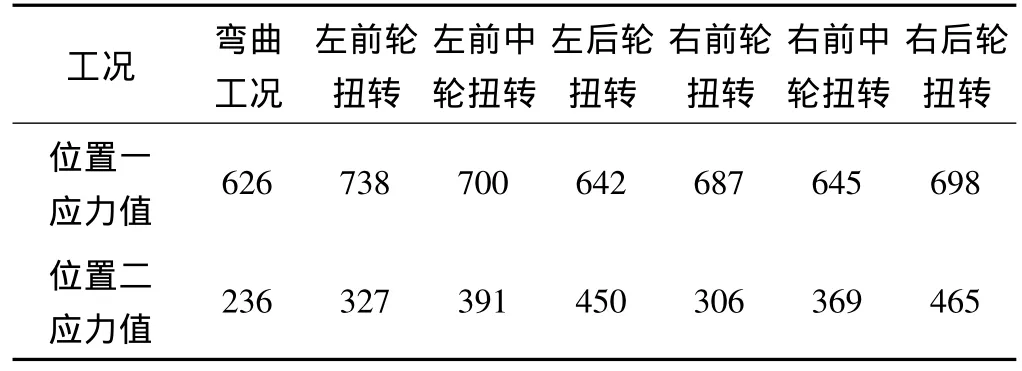

从应力云图上可以看出:开裂位置一在所有工况下应力均较大,开裂位置二在前中轮扭转和后轮扭转工况下应力较大。故障位置的有限元分析应力值见表1(因尾梁及尾梁连接板为对称结构,故取值时选择了该工况下应力最大一侧的应力值)。

表1 各工况下故障位置的有限元分析结果 MPa

该连接板所采用的材料屈服强度为700 MPa,疲劳强度为375 MPa,因弯曲工况为常见工况,用疲劳强度计算安全系数,其他工况为极限工况,用屈服强度计算安全系数。根据有限元分析的结果,位置一的应力有3个工况已经超过该材料的许用应力范围,其他工况也接近材料极限,因此该处确定存在较大的开裂风险。位置二在弯曲工况时安全系数为375/236=1.59,其他工况的最小安全系数为700/465=1.51。因计算模拟的为静态极限工况,考虑到动载冲击,对于车架较为可靠的最小安全系数为1.5×1.3=1.95(1.5为动载系数)。因此位置二也存在一定的开裂风险。

2.3 电测试验

2.3.1 静态测试

根据车辆行驶过程中可能碰到的路面情况,模拟进行了弯曲工况、左前轮扭转工况、左前中轮扭转工况、左后轮扭转工况、右前轮扭转工况、右前中轮扭转工况、右后轮扭转工况共7个工况的测试。静态测试模拟方法如图4所示。

各工况下的电测结果与有限元分析结果对比如图5和图6所示。

电测值大部分均比有限元分析结果小,主要是因为有限元分析中的连接件均是采用rb2刚性体模拟,易导致应力集中。从有限元分析结果和电测结果的趋势来看基本吻合,说明电测结果和有限元分析结果基本可靠。

2.3.2 动态测试

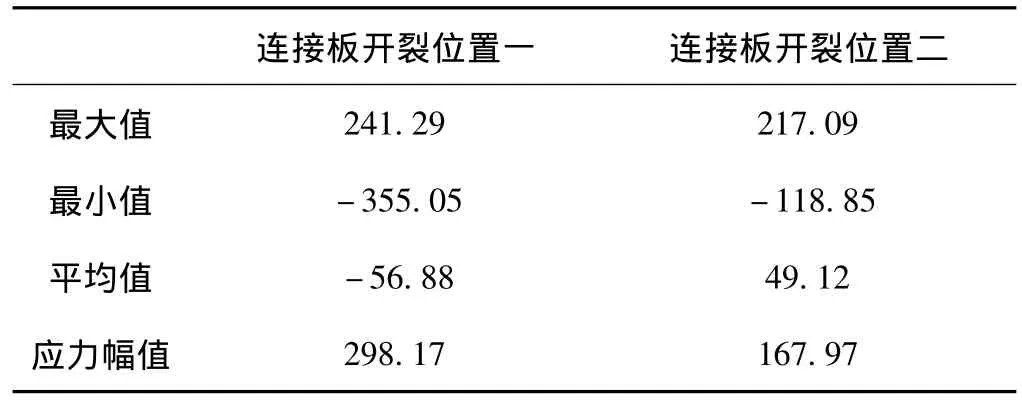

动态测试选择了一段路面情况如图7所示的道路,测试时间约13 min,路段全长约10 km。连接板位置一的动态测试数据波形如图8所示,动态测试数据如表2所示。

表2 两个位置的动态测试数据 MPa

根据疲劳强度分析理论,零件材料的极限应力曲线即为折线A'G'C。材料中发生的应力如处于OA'G'C区域以内,则表示不发生破坏;如在此区域外,则表示一定要发生破坏;如正好处于折线上,则表示工作应力状态正好达到极限状态[1],如图9所示。

由于缺少脉动循环变应力的疲劳极限,作者保守地直接将对称循环变应力的疲劳极限与屈服极限两点连成一条直线A'C,如图9所示。将测点数据标记在图表上,最大应力值对应横坐标,应力幅值对应纵坐标,如图10所示 (屈服强度极限为700 MPa,疲劳强度极限为375 MPa)。

2.4 结果分析

结合有限元分析及电测试验结果可知,连接板开裂位置一的确存在较大的开裂风险,连接板开裂位置二虽然应力相对位置一并不高,但相对其他部位应力仍然较高,且因其存在突变结构,当材料在剪切过程中存在微小瑕疵时就容易引发开裂。

3 整改措施

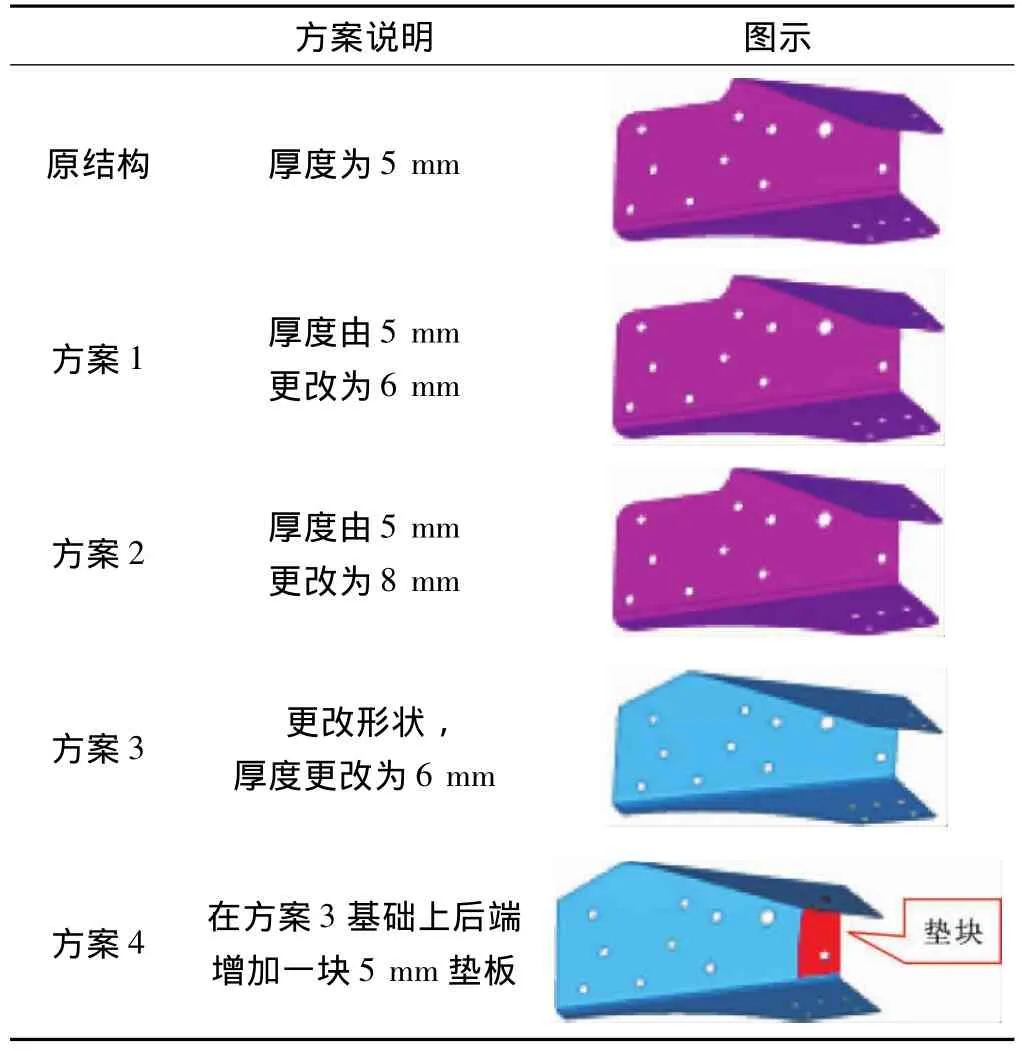

根据有限元分析及电测试验结果,对尾梁连接板提出4个改善方案,如表3所示。

表3 尾梁连接板改善方案

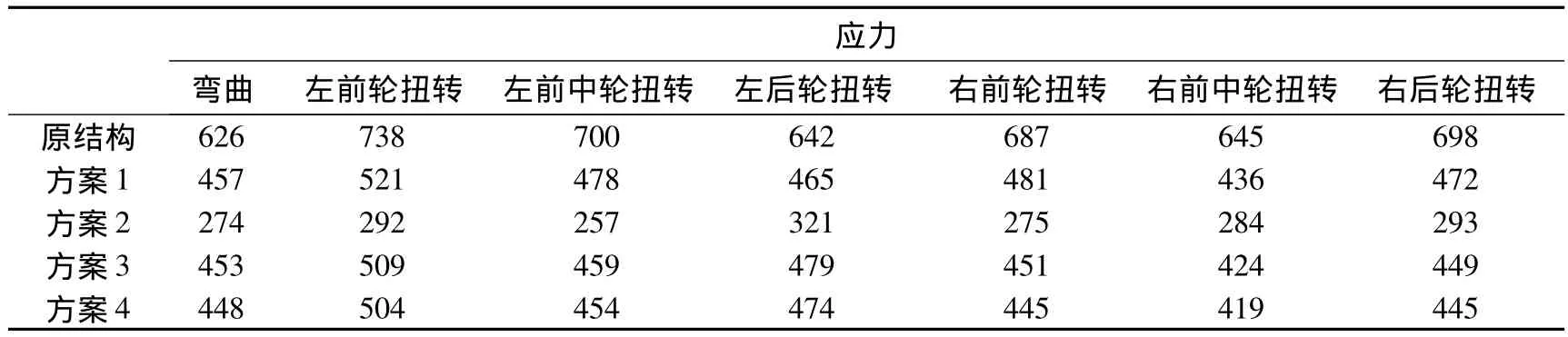

通过对上述4个改善方案进行有限元分析,对比每个方案的改善效果。各方案中左前中轮扭转和右后轮扭转工况下的应力云图分别如图11和图12所示。各方案在开裂位置的应力对比见表4和表5。

表4 开裂位置一在各工况下的应力对比 MPa

表5 开裂位置二在各工况下的应力对比 MPa

从应力对比来看,方案2强度是最好的,但其增加的质量较多,除去方案2以外,方案3、方案4的强度也较好。由于方案4在计算中垫块与横梁连接板为刚性连接,板间的接触作用没有体现,而实际经验中垫块对应力的分散有一定的作用。综合考虑,采取了方案4作为此次整改的最终方案。

4 结束语

(1)车架是整车的基础,要提高整车的可靠性,必须要保证车架质量,避免车架出现开裂等故障。通过有限元分析和电测试验,可以准确地分析出车架的故障原因。

(2)在现有的材料性能参数下,通过简化材料的极限应力曲线,对各测试点的应力进行评判,为车辆的动态测试结果数据判断提供了一种很好的方法。

(3)将有限元分析和电测试验很好地应用到车架设计中,在借助经验设计的同时,可以为车架设计提供有力的数据,充分验证方案的优缺点,从而可以提高设计的合理性。

【1】濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

【2】余志生.汽车理论[M].北京:机械工业出版社,2006.

【3】刘涛.汽车设计[M].北京:北京大学出版社,2008.

【4】赵立军.汽车试验学[M].北京:北京大学出版社,2008.

【5】傅永华.有限元分析基础[M].武汉:武汉大学出版社,2003.

【6】李楚琳.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.