电厂混凝土码头腐蚀破坏调查

2014-07-21李佳润

张 辉 李佳润

(1.西南电力设计院,四川 成都 610021;2.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071)

0 引言

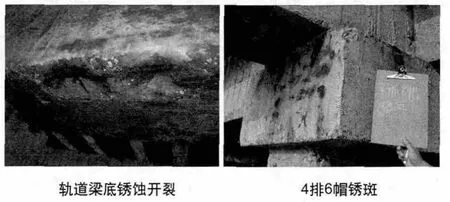

该输码头属高桩梁板式结构,位于广东省湛江市赤坎区,属亚热带海洋性季风气候,终年温暖潮湿。码头设计靠泊能力5万吨,码头部分基桩采用550×550的预应力混凝土方桩,引桥部分基桩采用500×500的预应力混凝土方桩,上部构件有:桩帽270只、横梁270根、纵梁80根、轨道梁88根(含悬臂端)、π型板293块等。现场发现,码头各桩、梁结构均有不同程度的吐锈,有的甚至出现混凝土脱落,露出钢筋,针对这一腐蚀问题,我们展开了腐蚀破坏调查工作,以期为码头安全性评估提供腐蚀方面的参考意见。现场典型锈蚀形貌如图1所示。

图1 码头典型锈蚀形貌

1 调查工作

本次调查进行了全面腐蚀状况调查和对33~35排架的专项调查。专项调查着重对该排架内两跨的上部构件从混凝土强度、碳化深度、钢筋保护层厚度、钢筋半电池电位、氯离子迁移深度等各角度进行。

1.1 混凝土强度检测

1.1.1 回弹法测混凝土强度

回弹仪是用于无损检测结构或构件混凝土抗压强度的一种仪器。其原理是用弹簧驱动弹击锤,并通过弹击杆弹击混凝土表面时产生的瞬时弹性变形的恢复力,使弹击锤带动指针指示出弹回的距离。回弹值(弹回的距离与冲击前弹击锤至弹击杆的距离之比,按百分比计算)作为混凝土抗压强度相关的指标之一。每个测区均匀分布弹击16个回弹测点,剔除3个最大值和3个最小值,以剩下的10个回弹值的平均值作为该测区的回弹测量值。

1.1.2 钻芯法[1]

钻芯法是一种半破损的混凝土强度检测方法,它通过在结构物上钻取芯样并在压力试验机上试压得到被测结构的混凝土强度值。该方法结果准确、直观,但对结构有局部损坏。

在实验室中将芯样切割成Φ100×100的试样,根据《普通混凝土力学性能试验方法标准GB/T50081-2002》中的“附录B 圆柱体试件抗压强度试验”进行混凝土抗压强度试验。

1.2 碳化深度测试

采用小型冲击钻在构件表面打孔,孔的边缘位置可适当加宽,清理干净孔壁上的混凝土粉末,立即使用小型喷雾器将少量1%的酚酞乙醇溶液(含20%蒸馏水)喷洒在混凝土孔的内外表面,观察混凝土变色部分与未变色部分的交界处,此交界处到混凝土表面的距离即为混凝土的碳化深度测量值[2]。使用游标卡尺测量,每个测量孔测量三个碳化深度值,测量值的算术平均值作为该处混凝土的碳化深度值,同时记录最大碳化深度;测量时应避开粗骨料颗粒。碳化深度测量精确至0.5mm。

1.3 钢筋保护层厚度

选择不同标高的各类混凝土构件测量保护层厚度。本次调查共选取10根横梁、14根轨道梁、18只桩帽、7根纵梁以及8根预应力方桩进行检测,在每根钢筋的典型部位分别测量3个点,每个测点之间的距离应大于20cm,取算术平均值为保护层厚度测量值。

1.4 半电池电位和混凝土电阻率

选取不同类型的混凝土构件进行钢筋半电池电位和混凝土电阻率测量。

1.4.1 采用钢筋锈蚀分析仪进行半电池电位测量,测量方法如下[3]:

(1)以网格形式在构件表面布置测点。一般测点的纵横间距为100~300mm,当相邻两点的测量值之差超过150mV时,应适当缩小测点间距,但测点之间一般应保持不小于100mV的读数差。

(2)测量前向待测定区域的混凝土表面喷水预湿,以确保测量值的稳定。

(3)在待测混凝土区域,凿除混凝土保护层,露出一根待测钢筋,用砂纸打磨除锈直至露出金属光泽。用钢筋锈蚀分析仪的正极夹头连接已除锈钢筋,确保连接良好。

(4)钢筋锈蚀分析仪负极连接铜-硫酸铜参比电极。

(5)将硫酸铜参比电极垂直放置在各测点处,记录仪器仪表显示数值。读数时,测量读数应不随时间变化或者摆动,5分钟内电位读数变化应在±20mV以内,否则要重新预湿混凝土表面进行测量。

1.4.2 RESI型混凝土电阻率测定仪测混凝土电阻率

混凝土电阻率采用四电极阻抗测量法测定,即在混凝土表面等间距接触四支电极,两外侧电极为电流电极,两内侧电极为电压电极,通过检测两电压电极间的混凝土阻抗获得混凝土电阻率ρ。

1.5 氯离子渗透情况

选择不同类型构件,进行取样分析。

使用钻头直径为20mm的冲击钻分层钻取混凝土粉样。分5层取样,每层的取样深度分别为0~10mm、10~30mm、30~50mm、50~70mm、70~90mm。钻粉取样时,冲击钻应保持方向稳定,减少晃动,以免带出外层粉样;每层取样完毕应仔细清理干净孔壁,保证下次钻取的粉样不受前一层粉样的影响,以尽量减少测量偏差;混凝土中的氯离子浓度分布数据分别采用总氯离子浓度和水溶性氯离子浓度表示,参照《水运工程混凝土试验规程》(JTJ270-98)的相关试验方法进行。

2 调查结果及分析

2.1 混凝土强度

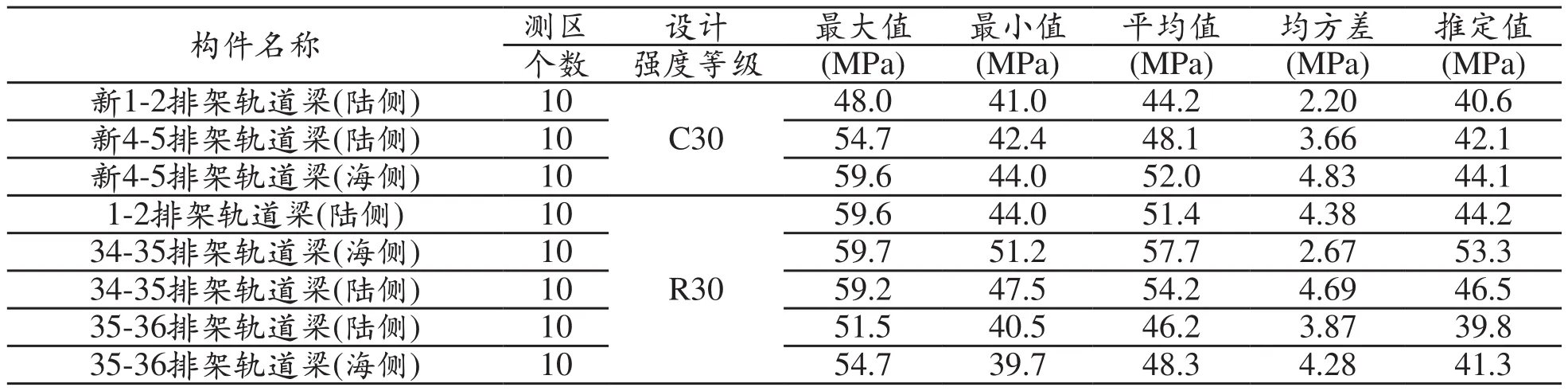

抽样轨道梁的检测结果如表1所示:

表1 轨道梁混凝土强度结果

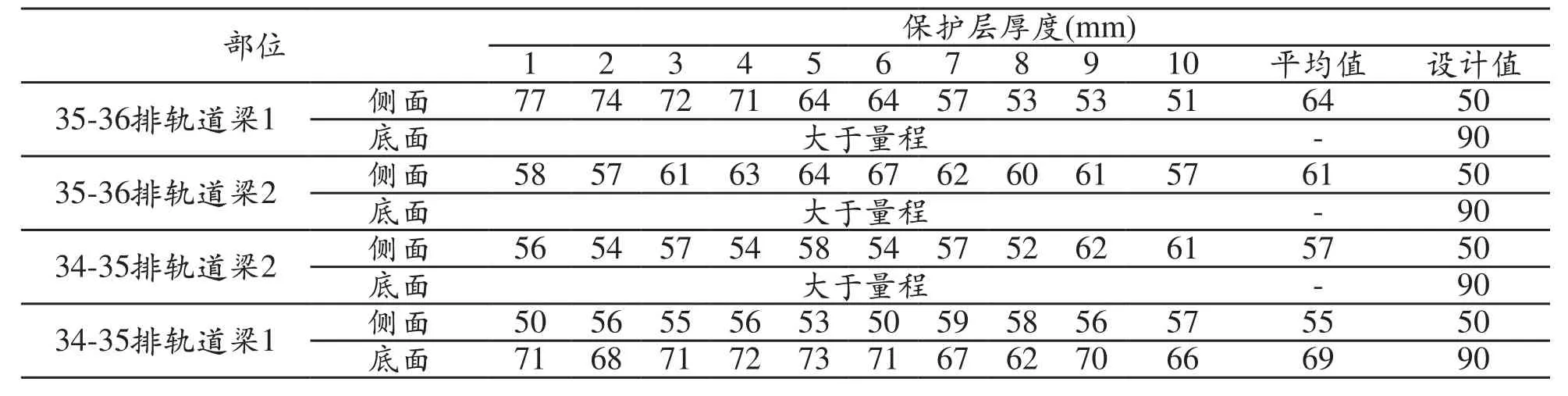

表2 轨道梁钢筋保护层厚度测量结果

从调查结果可知,混凝土强度均能满足设计要求。

2.2 碳化深度

现场检测结果表明,码头部分横梁大部分碳化深度在0~1mm之间,新码头部分横梁碳化深度在3~5mm之间;轨道梁碳化深度在0~4mm之间;桩帽碳化深度在0~1mm之间;预应力方桩的碳化深度在0~1mm之间;纵梁(π型板)的碳化深度在3.5~8mm之间。碳化深度远小于混凝土保护层厚度,说明碳化并非是钢筋发生锈蚀的主要原因。

2.3 钢筋保护层厚度

轨道梁钢筋表面保护层厚度如表2所示。

所测构件保护层厚度的平均值基本达到设计要求。但调查过程中发现,部分构件(圆筒护堤等)腐蚀破损严重的部位保护层仅几个毫米。

2.4 半电池电位和混凝土电阻率

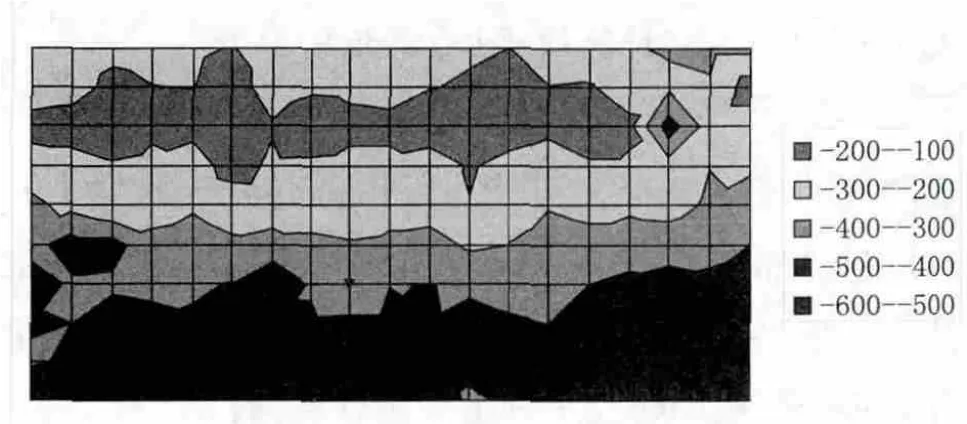

2.4.1 抽样轨道梁半电池电位图如图2所示。

码头部分,在设计高水位附近(+4.75m左右)桩帽、横梁、轨道梁的钢筋半电池电位已负于-350mV,根据ASTM C—876标准,说明钢筋已具有90%的腐蚀概率。

图2 34-35排架轨道梁1西侧面钢筋半电池电位图(vs.CSE/mV)

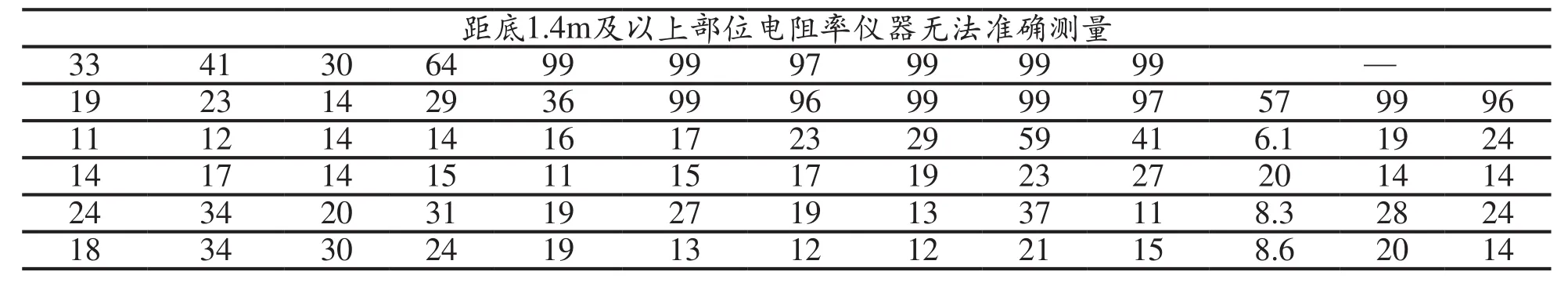

2.4.2 抽样轨道梁混凝土电阻率测量结果如表3所示。

对比钢筋半电池电位检测结果,锈蚀概率为90%的区域,其混凝土电阻率均小于50 kΩ·cm,根据国标《建筑结构检测技术标准》GB/T50344-2004附录D“混凝土中钢筋锈蚀状态的检测”中混凝土电阻率与钢筋锈蚀状态判别规定,说明其内钢筋若发生腐蚀将具有中到高的腐蚀速率,应尽快采取相关措施阻止或延缓钢筋的腐蚀。

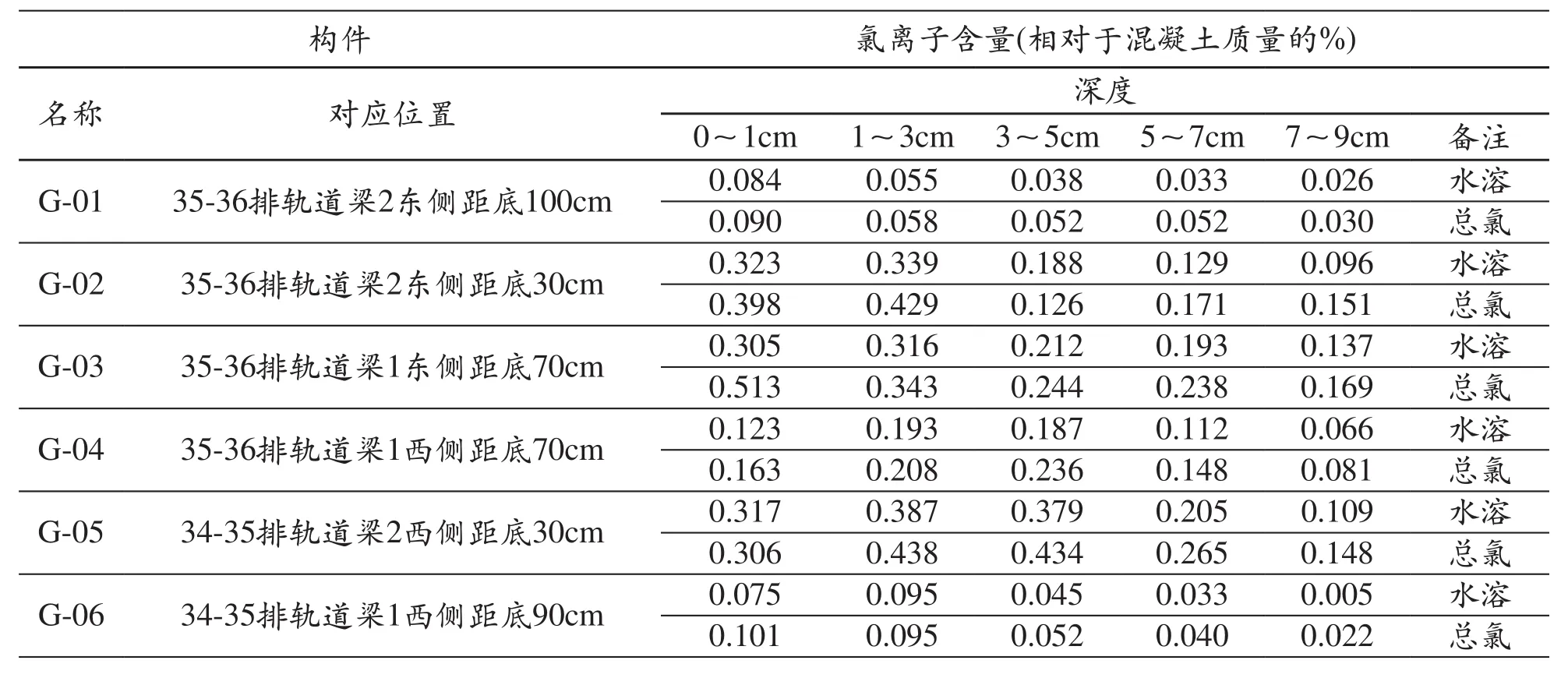

2.5 氯离子渗透情况[4]

抽样氯离子渗透情况如表4所示。

结果表明,表层氯离子含量较高,向混凝土内部依次递减。少部分表层氯离子含量低于内部氯离子含量的反常情形,可能与所取的混凝土粉样中砂石骨料分布不均有关。同一类构件不同标高取样位置对比发现,一般标高越低氯离子含量越高。纵梁由于其标高较高,几乎未遭受氯盐腐蚀。

表3 34-35排架轨道梁1西侧面电阻率/kΩ·cm

表4 轨道梁氯离子含量检测结果

3 结论及修复建议

通过对码头进行现场调查与室内氯离子含量分析统计可以得出以下几点结论:

(1)混凝土强度能满足设计要求。

(2)碳化深度较浅,对钢筋锈蚀无影响。

(3)钢筋保护层厚度基本满足设计要求,但存在因施工缺陷不达标的构件。

(4)结合活化状态及混凝土电阻率测量结果,桩帽、轨道梁下部等标高较低的区域已经发生腐蚀具有中到高的腐蚀速率,应尽快采取相关措施阻止或延缓钢筋的腐蚀。

(5)随着标高的增大,氯离子含量逐渐降低。发生吐锈的混凝土,氯离子已渗透至钢筋表面,是引起锈蚀的主要原因。

综合上述调查结论,提出修复建议如下:

(1)维修加固各类腐蚀破损的构件,尤其对已广泛遭受氯离子侵蚀的上部构件,建议采用电化学脱盐等电化学处理措施。

(2)定期对码头进行降坡清淤。

(3)对码头的附属设施采取必要的维修防护,对不能继续使用的及时更换。

(4)对于吊机正常工作,停留区域内的π型板进行跟踪监测,对拖轮码头段沉箱进行位移和沉降监测。

(5)对护岸薄壳圆筒露砂情况请相关专家进行调查分析。

[1]建筑结构检测技术标准. GB/T 50344-2004[S].

[2]范卫国, 李森林. 宁波地区海工工程混凝土结构耐久性调查报告[R]. 南京: 南京水利科学研究院, 2008.

[3]李森林, 范卫国. 宁波港北仑股份有限公司矿石码头1#、3#与4#泊位检测报告[R]. 南京: 南京水利科学研究院, 2007.

[4]Tritthart J, Pettersson K, et al. Electrochemical removal of chloride from hardened cement paste[J]. Cement and Concrete Research,1993,(23): 1095-1104.