做好油气田腐蚀监测工作,为腐蚀防护提供科学的决策依据——记腐蚀监测专家,北京普斯维斯防腐科技有限公司总经理汤天遴

2014-07-21

汤天遴自1993年开始在中原油田从事油气田腐蚀监测评价工作,并在十多年的辛勤工作和认真研究中取得了丰硕的成果。2005年,为把腐蚀监测技术更为广泛的推广到更多油气田,为油气田防腐工作的开展提供科学的决策依据,汤天遴走出了中原油田,进入到北京普斯维斯防腐科技有限公司。汤天遴先后主要负责进行了中石化中原油田、中石化西北局、中石油塔里木油田、中石油西南油气田分公司等公司的腐蚀监测网络的方案的编制、网络的建设以及监测服务评价工作,为系统了解各个油气田生产系统腐蚀状况、存在问题以及腐蚀特点奠定了良好基础。在其20余年的腐蚀监测评价与防护的工作中,汤天遴在国内核心期刊发表腐蚀监测相关文章10余篇,先后获得局级科技进步一等奖3项(其中包括“中原油田生产系统地面生产系统腐蚀监测技术”),集团公司级科技进步一、二、三等奖各1项(“中原油田注采系统腐蚀综合治理系统工程”获总公司一等奖;“文南油田水质综合治理技术”获总公司二等奖;“中原油田注采系统腐蚀评价与预测技术”获总公司三等奖)。

20多年来,汤天遴通过系统的腐蚀监测与评价,明确了各个公司生产系统腐蚀状况、腐蚀特点以及存在的问题,为各公司制定相应的腐蚀防护对策提供了科学的决策依据,为油气田生产系统腐蚀的控制做出了较大贡献。

1 率先在中原油田开拓油气田系统腐蚀监测工作

随着油气田的不断开发,综合含水率的上升,往往腐蚀问题将困扰油气田的正常生产。据不完全统计:中原油田1993年生产系统管线、容器腐蚀穿孔8345次,更换油管59万米,直接经济损失7000多万元,间接经济损失近2亿元,腐蚀严重制约了油田的发展和经济效益的提高。为解决和控制中原油田生产系统的腐蚀问题,自1993年以来以“系统抓、抓系统”的方针全面开展油田生产系统防腐工作。为配合中原油田防腐工作的开展,自1993年以来,汤天遴承担了“油气田生产系统腐蚀监测技术”的攻关研究,并取得了一系列的科研成果。

如何开展好油气田腐蚀监测工作?怎样才能为腐蚀的防护提供科学的决策依据以及为防护效果做出科学的评价?腐蚀监测点及监测网络如何确定才能捕捉整个油气田生产系统各个生产环节的腐蚀状况?在不影响正常生产的情况下如何建立腐蚀监测点等问题?在当时资料匮乏、技术落后、没有先例的条件下要开展好油气田腐蚀监测工作是相当困难的事情,特别是在集输管道不停产的情况下安装监测设备更是难上加难,诸多问题严重的困扰着项目的开展。为此,汤天遴开展了“油气田生产系统腐蚀监测技术”的攻关研究。

通过攻关研究,项目获得了圆满成功,取得了以下科研成果:

1、提出了以“区域性、代表性、系统性”的选点原则建立腐蚀监测网络,是实现全方位监控和了解油气田生产系统各个环节腐蚀状况的有效手段,所谓“区域性”是指某一个区块或某一个油气田;“代表性”是指在生产系统中能达到以点代面的点;“系统性”是指围绕和贯穿整个油田生产系统的各个环节:即从油井井筒(上、中、下)→油井井口→计量(计转)站→联合站油系统→污水处理系统→注水站(污水、清污混注、清水)→配水间→注水井井口→注水井井筒→(上、中、下)。

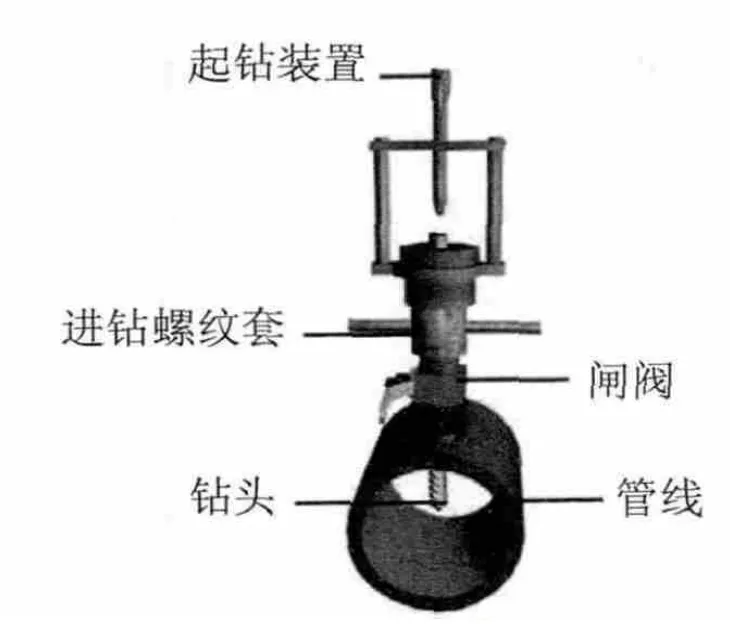

2、研究开发的“便携式带压开孔器”实现了在已建油、气、水低压生产设施(小于2.5Mpa)带压开孔(金属、非金属管线、容器,孔径24mm)建立腐蚀监测点需要,做到不停产安装腐蚀监测设备,避免了油气管线的停产、放空、扫线所带来的一切问题,产生了较大的社会和经济效益,其结构见图1。研究改进的“带压试片(棒)取放器”实现了立管、横管、容器任何方位的低压系统(小于2.5Mpa)安装使用,将测压、挂片、取样一体化且不影响正常生产,满足了油田生产系统各个环节、部位的监测要求,为系统采集生产系统腐蚀数据奠定了基础,其结构见图2。研究开发的“井下挂环器”实现了油、水井井筒油管内及油、套环形空间的挂环监测的需要,其结构见图3。

图1 便携式带压开孔器

图2 便携式带压取放器

图3 井下挂环器

以上研究技术成果,为已建生产设施的油气田生产系统腐蚀监测工作的开展及推广提供了坚实技术基础。通过对中原油田各采油厂的实地调查、研究,选择了350余个腐蚀监测点,对全局所有联合站,污水处理站,80余座计量站,100余口油、水井,90余条油气集输、污水外输等各类管线进行了进行了腐蚀监测与评价。

汤总工作照FSM

通过对来自生产系统大量监测数据的分析,明确了生产系统腐蚀状况及特点:

油井井筒腐蚀特点:腐蚀速度随井深增加而升高;油管内腐蚀速度约为油套环形空间腐蚀速度的5~10倍,约有30%~40%的油井属严重腐蚀范围(0.126~0.254mm/a),60%~70%属中轻度腐蚀(0.025~0.125mm/a)。

地面油系统腐蚀特点:地面油气集输系统属中、轻度腐蚀,但也存在一些特例:①冲刷腐蚀;②大管径小流量引起的中下部腐蚀;③注清水区块产出液腐蚀大于回注污水区块产出液。

地面水系统腐蚀特点:全油田12座污水处理站水系统腐蚀最为严重,属严重到极严重腐蚀,最高腐蚀速度达到3.7934mm/a。同时出现污水站处理后水的腐蚀性大于来水的现象,由于处理后水全部进行回注,势必造成整个注水系统的严重腐蚀。为此,汤天遴提出了以“注入水水质达标为中心的系统防腐综合治理”是中原油田防腐工作的重点目标,也是实现控制腐蚀速度低于0.076mm/a标准的关键所在,为防腐工作的开展指明了方向。自1995年以来,中原油田狠抓注入水水质的达标工作,对全局12座污水处理站的水处理工艺进行了全面升级改造,使注入水水质得到明显改善,12座污水处理站处理后水腐蚀速度平均值由监测初期的0.705mm/a下降到0.076mm/a左右,腐蚀得到了有效控制,为控制注水井油套管腐蚀做出了巨大贡献,油管的使用寿命由原来的1年到1年半延长到目前5年以上,洗井周期由原来的3个月延长到目前的1年,检管周期延长2~3年,污水处理及注水系统穿孔由93年3700次下降到2001年的412次,减少了污水外泄对环境的污染,为中原油田降低腐蚀提高油田开发效益做出了巨大贡献。

2 开展中石化西北局系统腐蚀监测工作

中石化西北局塔河油田主力区块为具有底水的奥陶系碳酸盐岩岩溶缝洞型块状油藏,油藏中部5600m,原始油藏压力61MPa左右,压力系数1.1,油藏温度128℃,地温梯度2.2℃/100m,属深层、正常压力系数、低温重质油藏,原油物性特征复杂。部分区块伴生气含有大量的H2S、CO2,一般硫化氢含量在200ppm以上,部分含量高达30000ppm。油井见水及含水率上升较快,地层产出水具有矿化度高(平均在24×104mg/L左右),pH值低(平均在5.0~6.0),呈弱酸性,产出介质具有腐蚀性强的特点。

2005年3月,针对介质的特性,开展了塔河油田一厂、二厂及雅克拉采气厂的腐蚀状况调研,收集和整理了大量资料,初步得出了如下结论:

(1)含H2S、CO2的井见水后腐蚀极为严重。

(2)油气集输系统腐蚀严重,从设施投产与穿孔时间看,点蚀速度在4~6mm/a,属极严重腐蚀。

(3)腐蚀以内腐蚀为主。

(4)腐蚀穿孔有一个共同特点:穿孔部位均在外加电流阴极保护绝缘法兰附近。

结合调研情况、生产工艺特点及腐蚀状况,以“区域性、代表性、系统性”的选点原则编制了3个厂的腐蚀监测方案。2005年至今逐步进行腐蚀监测点的建立与完善,形成了260余个腐蚀监测点的监测网络,为西北局防腐工作的开展奠定了坚实基础。通过监测与评价,明确了腐蚀现状及特点。主要表现在以下几个方面:

(1)通过系统化的腐蚀监测,明确了地面生产系统腐蚀现状及趋势,油井平均腐蚀速度为0.0051mm/a左右,但存在局部腐蚀,最大点蚀速度2.01mm/a;计转站单井阀组汇管平均为0.0053mm/a,但部分存在较为严重的管底局部腐蚀;计转站外输泵进口0.0072mm/a;联合站进站油阀组前0.006mm/a,部分存在局部腐蚀,点蚀达1.83mm/a;污水站来水(地层产出水)0.0495mm/a;滤后水(污水站处理后水)0.0097 mm/a;回灌泵进口0.0212mm/a,回灌井井口(0.0166)mm/a。

(2)集输系统均匀腐蚀、点蚀(局部腐蚀)并存,且点蚀远远大于均匀腐蚀。点蚀是造成管线腐蚀穿孔的主要原因,所造成的危害远远大于均匀腐蚀。

(3)采用上、中、下试件监测方式在管径DN150以上管线获得成功,为全面监测评价介质的腐蚀分布、腐蚀规律奠定了基础。集输管线含水率在30%以上就出现了油、气、水分层流动现象,上、中、下挂片监测方式,真实反映了管道内的腐蚀规律,及管道底部比中上部腐蚀严重的特性。

针对西北局生产系统腐蚀特点,提出了针对性的防护措施:

(1)油井投加缓蚀剂技术:针对含水较高且含有H2S、CO2的井采用投加抗H2S、CO2腐蚀的缓蚀剂;同时开展井筒牺牲阳极保护技术,以降低井筒腐蚀。

(2)对含H2S、CO2较高且下有封隔器的井投加抗H2S、CO2腐蚀的环空保护液技术。

(3)对目前因含水高而采取关、停的这一部分井,采用灌注缓蚀剂技术或环空保护液技术对占时停用的井进行保护,减缓套管腐蚀,为今后其它层位的开发奠定基础。

(4)地面集输系统开展端点加缓蚀剂保护技术,控制和减缓系统腐蚀。

3 系统实施中石油塔里木油田腐蚀监测工作

2006年以来,为配合中石油塔里木油气田的防腐工作的开展,对开发事业部、天然气事业部所属的8个作业区进行了系统调研,编制了系统化的腐蚀监测方案,并逐步进行实施和完善,采用带压开孔技术系统化的建立400余个监测点的腐蚀监测网络,同时先后引进了进口高、低压电阻探针腐蚀监测技术、FSM全周向腐蚀监测技术,进一步完善了监测方法,使数据解释更为准确。

通过对各个作业区生产系统的腐蚀监测与评价,明确了各个作业区的腐蚀状况,为腐蚀的防护提供了科学的数据依据。

美国培训

塔里木现场汇报

天然气事业部的牙哈作业区生产系统腐蚀监测数据看,单井井口截流后腐蚀速度为0.0269mm/a,属中度腐蚀;一级分离器进口天然气(气液分离前)平均腐蚀速度为0.0234mm/a,中度腐蚀;经气液初步分离后进入二级分离器进口腐蚀速度有较大幅度降低为0.0066mm/a,下降了71.79%,液相的分离(主要是水的脱出)是腐蚀降低的主要原因;凝析油腐蚀较为严重,腐蚀速度为0.0315mm/a,中度腐蚀。分离器分离出的污水腐蚀速度为0.0209mm/a。英买气田群西线腐蚀比东线腐蚀严重,部分监测周期单井集输干线腐蚀大于0.025mm/a。目前该系统全面进行缓蚀剂加注方式进行内防措施,腐蚀监测实时监控腐蚀速度的变化情况,根据腐蚀监测数据及时调整加药措施方案,将腐蚀控制在合理的范围之内,确保气田的正常运行。

腐蚀监测

开发事业部所属的5个作业区中,腐蚀严重主要集中在塔中作业区的各个生产环节,腐蚀绝大部分属严重到极严重腐蚀,大量的腐蚀穿孔严重影响油气田的正常生产。以塔中4油田为例:油井腐蚀速度在轻度腐蚀到极严重腐蚀范围(0.0245~0.245mm/a),腐蚀速度跨度范围较大;3条集输管线的始末端监测:1#、2#、3#、4#阀组至联合站属中度腐蚀(0.125mm/a左右);5#阀组至联合站属中度腐蚀;401站进联合站管线属极严重腐蚀;联合站进站油阀组汇管属严重腐蚀(0.245mm/a)。塔中联合站气系统:低压原料气属轻度腐蚀;一级高压分离器进口属中度腐蚀;原料气空冷器出口、再生气空冷器出口属极严重腐蚀。污水系统:站内SSF装置总进口属轻度腐蚀;2#700方至污水外输泵试片全部被腐蚀属极严重腐蚀;1#注水干线1#配水间属严重腐蚀。综上所述,提出了“全面开展系统防腐综合治理”是解决塔中严重腐蚀的关键。首先针对油井井筒腐蚀提出采用防腐涂料油管+油井投加缓蚀剂技术;单井管线采用非金属管材+投加缓蚀剂技术;集输管道采用内涂层防腐管道+投加缓蚀剂技术;污水处理全面实现达标处理,特别重视控制腐蚀与结垢问题,同时注意注水系统的二次污染。

同时在监测发现,塔中某条集气干线介质腐蚀极为严重,腐蚀速度大于0.245mm/a。该集气干线于2007年4月6日建成投产,承担将油田油气输送至天然气处理站,设计运行20年,但由于系统含H2S、CO2以及高矿化度水,介质腐蚀严重;该管线于2009年9月3日开始穿孔,截止2010年4月20日,已经累计穿孔16次,严重影响油气田的正常生产,同时存在严重的安全隐患。

根据介质组分析,在同种介质条件下,腐蚀速度不会有如此之高,也不会在2年多的运行时间内就发生全面腐蚀穿孔现象。因此,对腐蚀原因进行了及时调查研究。通过调研发现,在管线的起始端采用再生法脱硫工艺脱出天然气中H2S,该方法在脱硫剂再生过程中要利用空气中O2,由于进入脱硫塔中的空气不能全面实现反应,多余的气体就混入天然气中进入管道,由于有H2S、CO2以及高矿化度水存在,再加上O2进入,大大提高了介质的腐蚀性,该因素是造成管线严重腐蚀的主要原因。为此,提出了停止该脱硫技术的应用,直接采取含硫湿气输送到含硫天然气处理站集中脱硫处理的工艺方案,同时,对新建管线采取缓蚀剂加注的内防腐措施,解决该区块天然气输送问题。目前,采用该技术方案,通过监测,输气管道介质腐蚀控制在中度腐蚀以内,腐蚀得到了有效控制。

4 完善整改中石油西南油气田分公司腐蚀监测网络

为系统掌握中石油西南油气田分公司各个矿区生产系统介质的腐蚀状况,为防腐措施的选择及管道完整性管理提供腐蚀的基础数据,2007年以来中石油西南油气田分公司开展了系统化的腐蚀监测调研、腐蚀监测规划方案的编制及实施工作。自2007年7月初开始对西南油气田分公司5个气矿进行系统调研,历时3个月,全面系统调研了整个腐蚀监测现状,出具了“西南油气田分公司地面生产系统腐蚀监测现状”及“西南油气田分公司地面生产系统腐蚀监测规划方案”报告。根据腐蚀监测规划方案,2008年以重庆气矿8个作业区、2个营销部为试点,全面开展腐蚀监测工作。根据方案,系统建立了240余个监测点的腐蚀监测网络,采用腐蚀挂片+电阻探针联合监测技术。此后,2011年在川中气矿磨溪气田建立了53个腐蚀监测的网络。通过系统监测,明确了生产系统腐蚀现状,为腐蚀的控制及管道完整性管理提供了科学的基础数据。

(1)硫化氢含量在1g/m3~30g/m3的湿气管线腐蚀状况

原料气湿气管线硫化氢含量在1g/m3以下腐蚀监测点涉及23个井站,有30个监测部位,历次监测数据平均值0.0101mm/a,属于轻度腐蚀;硫化氢含量在1-10g/m3腐蚀监测点涉及31个井站,有40个监测部位,历次监测数据平均值0.0088mm/a,属于轻度腐蚀;硫化氢含量在10~30g/m3腐蚀监测点涉及6个井站,有6个监测部位。历次监测数据平均值0.0055mm/a,属于轻度腐蚀。

(2)原料气湿气硫化氢含量在30g/m3以上的腐蚀状况

原料气湿气管线硫化氢含量在30g/m3以上腐蚀监测点涉及12个井站,有13个监测部位。历次监测数据平均值0.0282mm/a,属于中度腐蚀。

(3)原料气干气管线腐蚀监测涉及11条管线,有13个监测部位。监测数据平均值0.0076mm/a,属于轻度腐蚀,腐蚀可控。

(4)分离器排污系统腐蚀状况:排污系统监测点共涉及29台分离器,有29个监测部位。历次监测数据平均值0.0190mm/a,属于轻度腐蚀;但部分属中度腐蚀。

(5)回注水系统腐蚀监测涉及10个井站,有11个监测部位。平均腐蚀速度0.4624mm/a,为极严重腐蚀。

(6)净化气管线历次监测腐蚀速度均属于轻度腐蚀,腐蚀程度可控。

通过以上监测结果看出,腐蚀的突出问题是回注水严重腐蚀问题,是腐蚀控制的工作重点。其它系统腐蚀相对可控,让生产管理者较为放心。

汤天遴总经理所获证书

但在监测过程中发现一些特殊案例,在某条高含硫(55~70g/m3)集输管线监测过程中发现监测结果出现极其异常,腐蚀速度较前次升高了370倍(从0.0027mm/a上升至1.0194mm/a)。高含硫系统有如此高的腐蚀速度,是非常严重的一个问题,汤天遴及时提出了原因调查请求,业主非常重视,组织相关单位进行了详细调研,并加密监测周期,及时掌握腐蚀变化规律。通过调研,查清了造成腐蚀的主要原因:腐蚀速度超标主要原因是由于酸化解堵作业未排净残酸进入生产系统造成。针对调研结果提出了及时整改措施,一方面加密监测周期,及时了解腐蚀的变化情况;另一方面及时开展整条管线的内腐蚀检测工作,全面检测评价管线内壁腐蚀情况,对检测出腐蚀严重的管线进行了更换处理,避免安全事故的发生;第三,开展酸化解堵工艺研究,降低残酸的腐蚀性,同时杜绝此类事情发生,以确保管线的安全运行。

在20余年不间断的油气田生产系统腐蚀监测与评价工作中,汤天遴作为主要负责人主持了以上油气田腐蚀监测方案的制定、腐蚀监测网络的建设与实施以及后续的腐蚀监测与评价,在中原油田、中石化西北局、塔里木油田、西南油气田分公司重庆气矿、川中气矿磨溪气田共建立了1400余个监测点的腐蚀监测网络,同时公司正承担着川东北高含硫气田210余个监测点的建设工作,这些监测点未来将纳入公司腐蚀监测服务评价工作中,为高含硫气田的开发做好腐蚀的监控,为安全生产保驾护航。在后续的腐蚀监测与评价服务方面,公司常年承担着中石化西北局、中石油塔里木油田、中石油西南油气田分公司重庆气矿、川中气矿磨溪气田共950余个监测点的腐蚀监测与评价(每季度进行一次监测与评价,发布监测报告),为这些油气田的防腐工作开展提供大量来自生产系统一线真实可靠的腐蚀监测资料,为防腐工作的开展指明方向,为防腐措施的效果评价提供数据基础,为管道完整性管理及风险性评估以及腐蚀预测提供大量科学的数据支持。