工业锅炉能效在线管理评价系统的研究开发

2014-07-21李茂东洪文健叶向荣张振顶

李茂东 洪文健 叶向荣 张振顶

(广州市特种承压设备检测研究院,广东 广州 510663)

0 引言

工业锅炉是一种以燃料的高效燃烧、流动传热基础理论作为核心技术,以燃料加工、热工参数运行调整和控制、污染排放控制等多种主机和辅机装置集成的机电一体化系统,属于高耗能特种设备之一。目前全国在用工业锅炉约62万多台,每年燃煤约7亿吨。近年来,随着国家节能降耗政策实施力度的加大,对工业锅炉的管理逐步转向了安全性和经济性相统一的协调管理。

对在用锅炉,如何通过方便、快捷、有效的管理提高运行热效率是许多使用单位十分关注的课题。本文主要介绍一种通过互联网实现工业锅炉能效指标在线远程实时管理的系统和平台,通过实时监测锅炉运行能效参数并计算出锅炉运行热效率,通过数据分析、统计、预警预报等功能,指导作业人员及时调整锅炉经济运行参数。

1 工业锅炉能效及监测技术现状

当前,由于设计、制造、运行管理等方面原因,我国工业锅炉普遍存在排烟温度高、运行负荷波动大、燃料质量波动、冷凝水浪费严重、使用单位运行管理粗放等影响热效率的诸多因素,很多工业锅炉处于低效率范围运行,在用燃煤锅炉热效率平均在70%~75%,燃油气锅炉热效率在80%~85%,普遍低于设计效率,平均运行效率比国际先进水平低8%~15%,造成每年浪费大量的能源[1]。如果采取有效的管理和技术措施提高工业锅炉能效水平,将产生巨大的经济效益。

2010年以来,国家开始推进工业锅炉节能降耗工作,即通过能效测试诊断锅炉能耗现状推行锅炉节能改造。目前能效测试机构开展的锅炉能效测试需要测试人员到现场,通过测试仪器仪表采集能耗数据计算锅炉效率,这种方式耗费大量的人力物力,而且只能测出当时状态的锅炉效率,无法测定锅炉运行工况变化前后的实时效率,难以准确评价锅炉运行周期能效变化状况。

当前,激烈的市场竞争造成很多锅炉产品出厂时缺少在线排烟温度、成份、给水温度流量、蒸汽流量等监测仪表,运行上传统的单纯依靠操作人员经验调整锅炉经济运行的模式已经难以满足现实需要,计算机技术和互联网的发展使得研究开发一种锅炉能效在线远程监控管理信息系统,建立集能效数据采集、汇总、统计、分析计算、预报预警及数据共享于一体统一的信息化监控管理平台成为企业和监管部门的现实需要。只有基于系统角度进行技术集成和在线监控研究,提高优化水平,才能实现工业锅炉系统的高效经济运行。研究有关锅炉能效即参数在线监控管理方面的技术,建立集锅炉能效记录终端与互联网有机结合,采用互联网和信息化技术对锅炉经济运行状态进行有效监控和风险预警、实时记录、显示和共享安全、节能参数,通过GPRS和手机短信及时自动实现报警信息发送,完善信息分析共享的锅炉能效管理平台,是提高锅炉管理效率,实现节能降耗的有效措施之一。

2 研究开发内容及关键技术

2.1 系统设计与组成

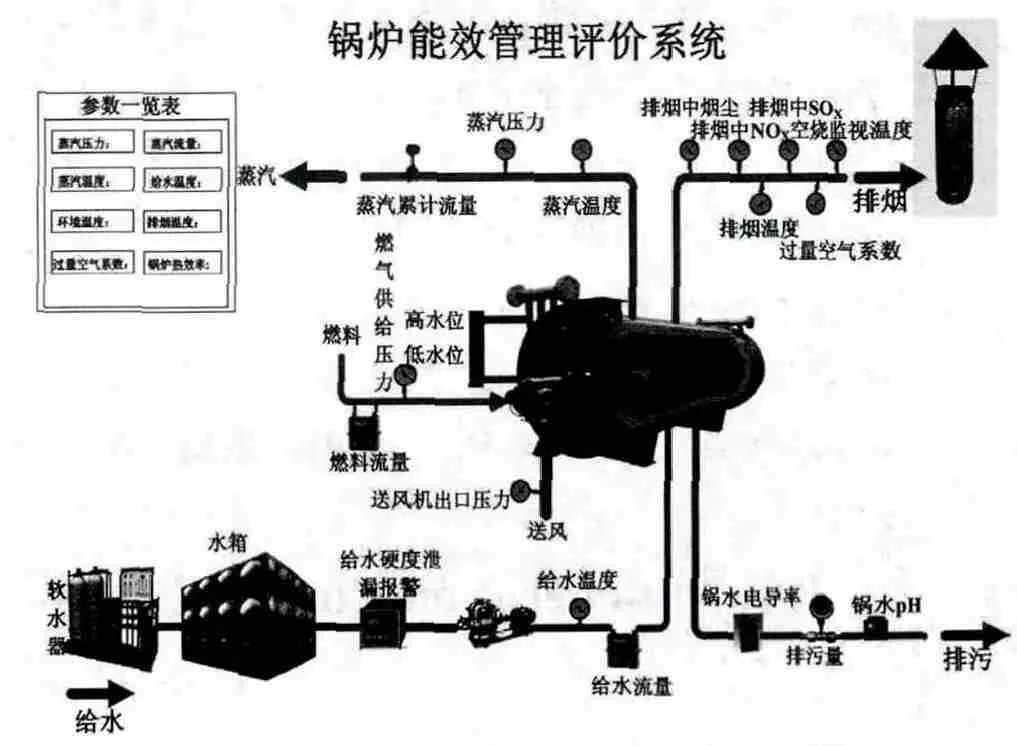

锅炉在线能效在线管理评价系统包括锅炉运行数据采集系统和能效综合管理平台两部分组成。锅炉运行数据采集系统由分布各地的锅炉能效数据采集终端、数据处理中心(由数据库服务器、应用服务器等组成)以及通过各种网络连接在一起的用户构成的应用系统组成。锅炉能效数据采集终端通过有线或无线方式与接入互联网络,将数据传送到数据处理中心。数据处理中心上设有数据库服务器和应用服务器,并利用磁盘阵列将庞大的在线数据储存起来,以便进行数据统计和分析,系统设有人机交互装置,用户层级权限管理模块,锅炉能耗参数设置模块,锅炉能耗状态实时监控模块,锅炉能耗信息统计、查询、分析及报表生产模块等。应用服务器利用数据库服务器提供的数据支撑起智能分析功能,并将相关数据进行共享和发布。能效综合管理平台则利用数据处理中心收集到的能效数据,通过基本参数模块、数据采集模块、数据处理模块、数据显示模块和数据诊断模块对锅炉运行的能效进行有针对性地分析处理。

锅炉热效率可以通过正平衡法和反平衡法两种方法计算[2]。考虑到系统平台实施的方便性和经济性,本系统在线锅炉热效率计算采用反平衡法。为方便在线计算,燃料发热量等需要采样检测和查表的参数由系统设定。

2.2 参数选择与设置

锅炉运行能效数据采集系统通过由数据传感器、数据采集器、相关仪表以及记录仪组成的锅炉能效数据采集终端采集能效数据,并将实时采集到的锅炉排烟温度、过量空气系数、给水温度与流量、蒸汽温度与流量、燃料消耗量等与锅炉经济运行有关的参数指标发送给数据处理中心。系统平台则利用数据处理中心的数据,对锅炉能效状况进行分析、计算,通过不同的数据展现方式向用户提供服务,使锅炉用户和管理机构能够及时掌握锅炉运行能耗情况。因此,系统把以下锅炉参数作为系统采集的必要参数[3]:排烟温度、烟气含氧量、烟气CO含量、给水流量、温度、蒸汽流量、温度和压力、燃料耗量、锅炉耗电量、送风温度、送风机出口压力。

以上项目为选择性采集的参数。这些参数涉及到锅炉安全、环保和节能,不属于热效率计算参数,但可以纳入整个系统平台来管理:给水硬度、pH、烟气SOx、NOx含量、水位、锅炉故障报警、燃烧监视、燃气泄漏报警、燃料压力、锅水浓缩管理与锅炉排污控制、网络摄像机。

2.3 系统开发的关键技术和特点

系统平台设计采用了锅炉运行数据采集技术、数字接口通信技术、数据传输技术、数据存储技术、锅炉耗能智能分析技术几项先进技术,同时利用SuperMap iServer作为开发平台,结合了JIEE平台、富客户端技术以及BP神经网络模型建模技术,建立起了锅炉安全及能效的信息化管理体系,实现了实时热效率计算以及能耗数据分析、预报,实现了锅炉能效的实时自动化管理和系统化管理,此外,系统还可以把预警结果发到有关人员手机上,使各类锅炉管理人员可以全面了解锅炉的经济运行状况,全面提高锅炉经济运行管理水平。

系统具有以下特点:

(1) 系统解决锅炉能效参数采集与在线远程监控、互联网技术、接口通讯技术、软件平台建设等关键问题,建立了同时具有实现工业锅炉能效指标监控和热效率计算分析功能和实时监控信息管理评价系统和数据平台。

(2) 通过互联网技术利用锅炉能效在线远程监控记录装置实现锅炉能效参数数据记录、读取、存储、分析、异常预警预报等功能,实现了给水硬度超标的及时报警以及燃料的在线计量,实时计算锅炉运行热效率,指导管理人员及时调整锅炉运行状况,同时为锅炉监管机构提供管理服务平台,真正实现对锅炉能效状况和经济运行的智能管理。

3 系统的应用与效果

系统建成后在多台燃油气锅炉上安装应用,通过数字信号和计算机技术实现锅炉节能管理、节能现状分析、能效状况分析及预警等功能,指导企业调整锅炉运作方式或开展节能技术改造,进而提高锅炉热效率,减小和消除了因无法确定锅炉能耗问题造成的燃料消耗,每年会产生不可估量的节能量,基本实现了锅炉能效实时在线监测作用。系统主界面如图1所示。

工业锅炉在线远程能效综合信息管理评价系统既可应用于锅炉使用单位、企业集团管理机构,也可应用于政府锅炉监督管理机构和能效检验机构,它能为所在机构相关人员提供真实有效的锅炉能耗参数,锅炉定时能效运行状况数据,分析锅炉能效参数指标,保证政府对工业锅炉节能监管职能的实施落到实处,指导企业对锅炉进行经济运行调整,为使用单位提高工锅炉热效率、降低排放污染、进行经济性操作、保持和稳定节能效果等方面提供技术支持,通过采集的数据计算出锅炉的热效率。

图1 锅炉能效管理评价系统主界面

4 未来的开发优化方向

目前开发应用的锅炉能效在线管理系统,碍于采集锅炉运行数据方法和传感器计量、精度的局限性,其检测结果的精确性与现场实际测量还存在一定的误差。同时,由于国内工业锅炉类型多、出厂配备的参数采集仪表差异大,锅炉上安装本系统时很多锅炉还需要安装传感器,所以尽管系统平台运行成本很低,但安装成本还较高,会阻碍它的推广。

此外,由于燃烧固体燃料的锅炉燃料计量还存在一定的困难。因此,本能效管理评价系统还没有在这类锅炉上应用。以上这些都是今后系统开发优化的主要内容。随着互联网技术的发展、普及以及智能管理要求的提高,未来对大量工业锅炉安全经济运行的管理必将提出更高的要求。因此,锅炉能效在线管理评价系统在降低劳动强度和提高管理效率上的应用将会越来越广泛。

[1]李茂东, 黎华, 钟志强. 工业锅炉能耗现状分析与节能措施[J].石油和化工设备, 2009(7): 67-69.

[2]TSG G0003-2010工业锅炉能效测试与评价规则[S]. 国家质检总局.

[3]张振顶, 黎华, 李茂东等. LABVIEW和C语言混合编程在工业锅炉热效率计算中的应用[J]. 能源与环境, 2012(5): 24-26.