基于PMAC2的刀具刃磨中心定位精度控制研究*

2014-07-19王占领

王占领

(陕西理工学院 机械工程学院,陕西 汉中 723003)

基于PMAC2的刀具刃磨中心定位精度控制研究*

王占领

(陕西理工学院 机械工程学院,陕西 汉中 723003)

数控机床定位精度和重复定位精度直接影响数控机床的加工精度。通过对刀具刃磨中心控制系统PID参数、速度和加速度前馈参数的整定,分析了影响系统定位精度的原因,并利用系统螺距误差补偿的方法对刀具刃磨中心进给系统的定位精度进行了补偿。试验结果表明该误差补偿策略显著提高了系统的位置精度和运动精度,为提高机床的加工精度奠定了基础。

数控机床;精度分析;螺距误差补偿

0 引言

位置控制系统的精度是数控机床中位置控制的重要指标,主要包括运动精度和位置精度,位置精度是运动目标在数控系统控制下运动所能达到目标位置的精确程度,主要有定位精度和重复定位精度。其中定位精度对位置精度影响最大。例如对数控机床进给系统,将影响直线控制系统工件的尺寸精度;对轮廓控制系统,如定位精度较低将产生轮廓失真。

PMAC运动控制器是世界上功能最强的运动控制器之一,借助于Motorola 的DSP56000 系列数字信号处理器技术,具有很强的控制功能,同时具有螺距误差补偿功能。文章通过对刀具刃磨中心进给系统定位精度的试验,测量了进给系统螺距误差并利用螺距误差补偿的方法提高进给系统的定位精度。

1 进给系统精度控制

针对所设计的刀具刃磨中心机床,进给部分包括三个移动轴和两个转动轴,反馈部分由编码器和光栅复合反馈构成,运动控制器采用Tubro PMAC2 PCI型卡,上位机采用工控机,利用调整软件Pewin32 PRO2对光栅反馈的位置信号进行测量并绘制响应曲线(调整时X轴对应2号电机)。

1.1 通过阶跃激励控制系统静态精度

阶跃信号是线性定常系统中最差的激励信号,如果系统在阶跃激励作用下能满足要求的话,在其它激励信号作用下基本也能满足要求。在实际阶跃响应调整过程中,采用自动+手动的方式对系统的PID参数进行整定,图1为X轴电机阶跃响应调整曲线。

图1 X轴阶跃响应调整曲线

图1a为系统自动调节时的脉冲响应,系统的跟随误差较大同时伴随有振荡,图1b响应曲线反应出系统的跟随误差虽然存在但已明显减小;图1c表明系统存在超调;曲线图1d的曲线比较理想,基本能够满足控制要求。

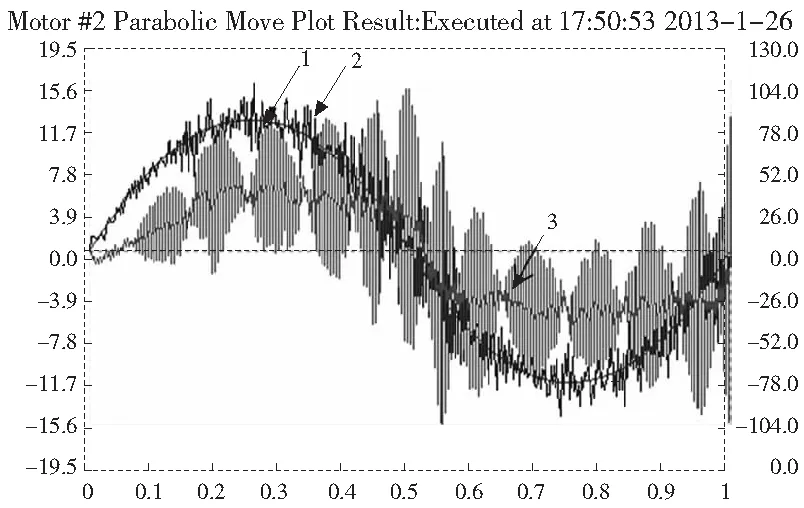

1.2 通过抛物线激励控制系统动态精度

对于没有前馈的伺服系统来说,跟随误差和速度、加速度是成比例的。系统引入速度前馈和加速度前馈项后,通过抛物线响应调节速度和加速度前馈,可减小甚至消除系统跟随误差。图2为X轴电机抛物线响应调整曲线。

(a)Kvff=5494

(b)Kvff=1000

(c)Kvff=2050 1.响应曲线 2.理论曲线 3.速度跟随误差曲线图2 X轴抛物线响应调整曲线

图2a响应曲线表示系统抛物线响应过程中速度跟随误差反相,主要原因是速度前馈系数Kvff过大,应减小Kvff加以调节;图2b表示速度跟随误差过大,原因主要是阻尼的影响,应增加速度前馈系数Kvff加以调节;图2c的速度跟随误差基本上到最小了,误差曲线沿运动轨迹均匀分布在中部,是较理想的调节结果。

2 位置精度试验及结果分析

以X轴为例说明螺距误差补偿的方法。在补偿之前需要测定滚珠丝杠螺距误差和定位精度。

2.1 定位精度试验方案

以X轴作为目标轴进行定位精度测量。X轴的直线行程400mm,在全程取等长的5个目标位置进行测量,测量工具采用光栅尺。测量采用图3所示标准检验方式进行。

根据对X轴检验数据的处理结果可知,刀具刃磨中心机床X轴定位精度和重复定位精度分别为:

定位精度:A=0.0484mm

重复定位精度:R=0.0317mm

图3 X轴精度检验循环示意图

2.2 定位精度螺距误差补偿

螺距误差曲线可以用试验的方式获得。X轴的行程400mm,滚珠丝杠螺母副的螺距为5mm,每隔5个螺距(即25mm)测一个点,通过16个点测出螺距误差,计算出补偿量(表1),绘制误差曲线(图4)。

图4 X轴补偿前后螺距误差曲线

根据螺距误差补偿表,编写如下补偿程序,并下载至PMAC2卡上运行。

DELETE GATHER

del comp

#2 DEFINE COMP 16,1600000:2号电机补偿16个点,间距100000,即25mm

320 640 1280 1707 1493 1280 2080 2773 2133 1653 1280 1173 1013 1280 1333 0:补偿值

I286=0 :0位补偿数据为0I51=1 :打开补偿功能

表1 X轴向螺距累积误差及补偿量(部分)

2.3 补偿前后位置精度比较

通过对X轴的定位精度的再次检测,对螺距误差补偿前后系统性能进行了比较,检测结果如图4,比较结果见表2,可以看出经过螺距误差补偿后精度有了显著的改善,实现了提高系统定位精度和重复定位精度的目的。

表2 X轴补偿前后精度比较

3 结论

数控机床进给系统的精度由多因素决定,只有通过多方面的措施才能有效地控制精度。合理的PID参数可以改善数控进给系统的稳态性能和品质,加速度/速度前馈能够提高数控进给系统的运动精度,而螺距误差补偿方法的运动可以有效提高系统的定位精度。

[1] 张珂, 吴玉厚, 李颂华,等. 基于PMAC-PC的精密加工系统的设计与实现[J]. 机械设计与研究, 2004, 20(4):72-74.

[2] 陈勇, 徐伟. CNC2190数控龙门铣床螺距误差补偿与重建[J].制造技术与机床, 2011(8):207-209.

[3] 李继中. 数控机床螺距误差补偿与分析[J].组合机床与自动化加工技术, 2010 (2): 98-101.

[4] 朱立达, 朱春霞, 蔡光起. PID调节在PMAC运动控制器中的应用[J]. 组合机床与自动化加工技术, 2007(2): 50-53.

(编辑 李秀敏)

Study on Positioning Accuracy Control for Tool Grinding Center Based on PMAC2

WANG Zhan-ling

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong Shaanxi 723001,China)

The positioning accuracy and repetitive positioning accuracy of NC machine is directly affected machining accuracy. The reason for system positioning accuracy is analyzed through adjustment of PID parameters of tool grinding center control system, velocity and acceleration. Positioning accuracy of feed system is compensated by means of error compensation of screw pitch methods. The result shows that positioning accuracy and movement accuracy are significantly increased. Then this study lay a foundation for improvement of machining accuracy.

NC machine ; accuracy analysis ; error compensation of screw pitch

1001-2265(2014)05-0121-02

10.13462/j.cnki.mmtamt.2014.05.031

2013-09-17;

2013-10-12

陕西省工业攻关项目基金(2009K07-09)

王占领(1975—),男,陕西大荔人,陕西理工学院实验师,硕士,主要从事机电控制及产品研发等,(E-mail)haizhiin@163.com。

TH166;TG71

A