高速电主轴稳态温度场分析

2014-07-19陈夺,冯明

陈 夺, 冯 明

(北京科技大学 机械工程学院,北京 100083)

高速电主轴稳态温度场分析

陈 夺, 冯 明

(北京科技大学 机械工程学院,北京 100083)

建立了一台由静压空气轴承支撑,内置高速永磁同步电机驱动的三维电主轴稳态温度场分析模型,提出了考虑轴向气流影响的热分析计算流程。通过有限元分析得到了不同气流量下电主轴的温度场分布,发现温度的最高点位于转子上,进而分析了永磁体的高温退磁状况以及主轴受热膨胀状况。最后搭建了电主轴的温度测试试验台,通过测试与仿真结果对比分析,结果基本趋于一致,证明了计算结果的正确性同时为分析静压空气轴承支持的高速电主轴温度场分析提供了方法。

高速电主轴;稳态温度场;轴向气流

0 引言

高速电主轴相比传统机床主轴, 由内装式高速电机直接驱动,使传动系统的机械结构得到极大的简化,并且具有效率高、噪声低、震动小和精度高等特点, 因此在高速加工方面得到了广泛地推广和应用[1]。由静压空气轴承支撑的高速永磁电主轴在运行中温度过高会带来一系列不利的影响,例如:永磁体退磁,转轴受热膨胀影响轴承间隙,甚至抱轴, 以及由温度变化引起电参数变化进而影响电机性能等。所以,对电主轴系统的温度场进行分析是非常必要的。

对于热分析的计算,目前采用最多的是有限元法,它不仅能详细的计算出温度的分布情况,而且计算结果也更加精准,因而得到广泛应用[2-5].文献[6]就建立了笼型感应电动机定、转子全域温度场二维有限元计算模型,计算了电机稳态温度场以及气隙温降, 但是二维模型,无法考虑轴向的热传导,导致结果不够全面。文献[7]对空气动静压轴承支撑的划片机电主轴的热变形进行了有限元分析,但是没有考虑空气轴承中轴向气流对电主轴温度分布的影响。

本文涉及了一台两端由空气静压轴承支撑,内部有高速永磁同步电机驱动的高速电主轴,其结构如图1所示,主轴部分采用空心轴结构,将永磁体内置在轴心位置,空心轴在保持刚度的条件下,减轻了转轴的重量。电主轴是通过定子外侧水套内循环水和空气轴承中喷出的形成的轴向流动气流进行冷却换热的,换热路径如图1中箭头所示,然后根据传热学理论建立了电主轴系统的三维稳态温度场有限元模型;提出了轴向气流影响下高速电主轴热计算的算法流程,通过这个计算方法得到了电主轴系统的温度分布状况,校核了永磁体退磁状况以及转轴温升对径向间隙的影响,最后搭建了主轴系统温度测试试验台,并将实验结果和有限元结果进行了分析对比。

1.前端盖 2.止推轴承 3.缸套 4.前轴承 5.空心轴 6.冷却水套 7.后轴承 8.后端盖 9.进水口 10.电机绕组 11.永磁体 12.电机定子 13.进气口图1 高速电主轴系统结构图

1 高速电主轴系统热源

本文所研究的电主轴采用一台2极24槽高速永磁同步电机,主要参数如表1所示。

表1 高速主轴电机参数

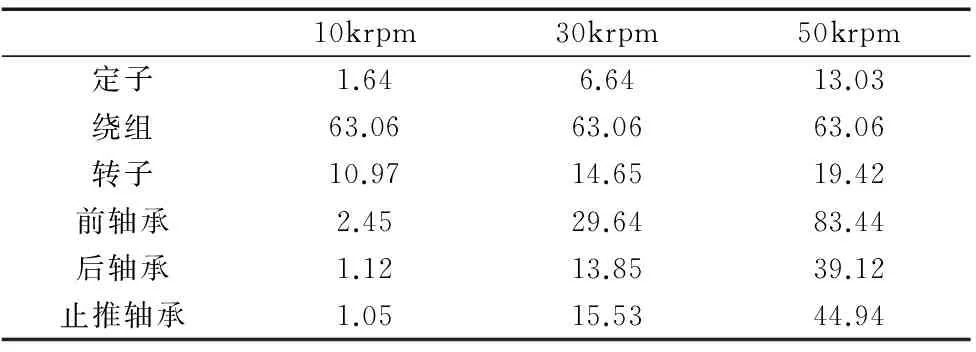

在电主轴系统高速运行过程中电机与两端的空气轴承都会产生大量的损耗,成为电主轴系统的发热源,因此电主轴系统的主要热源包括:定子、绕组、转子,以及两端支撑的空气轴承,通过有限元计算结果如表2。

表2 热源及热量(W)

2 温度场数值解析

2.1 热分析模型的建立

高速电主轴系统的热分析模型是一个轴对称模型,为了提高计算效率,可以简化为1/24的模型,如图2所示,其中Γ1为绝热面,Γ2为散热面。

为了方便计算,并做如下假设:

1)空气轴承内表面不设置喷气口,气流在轴承间隙内匀速流动。

2)假设定子、绕组、转子、空气轴承气隙等介质各向同性,热量在其内部均匀分布。

图2 电主轴系统1/24等效模型

根据传热学原理,三维稳态温度场方程为[9]:

式中T为温度,℃;q为热源密度,W/m3;T0为Γ2周围介质的温度,℃;α为Γ2面的换热系数,W/(m2·℃);λ为Γ1和Γ2面法向导热系数,W/(m·℃);λx、λy、λz分别为电机介质在x,y,z方向上的导热系数,W/(m·℃)。

2.2 换热系数和导热系数的确定

(1)气隙的等效热传导和散热系数

电主轴在高速运行过程中,空气轴承和电机气隙内的气流规律变化相同,它们都同时受到沿着主轴旋转方向产生切向气流和沿着主轴的轴向气流,如图3,以下计算方法对两个位置都适用。

图3 气隙内的轴向气流和切向气流

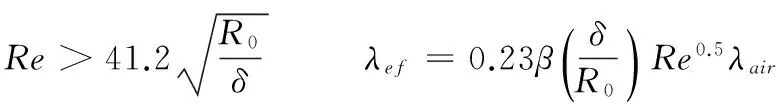

气隙内的导热系数

式中R0为转子外径,m;R1为定子内径,m;δ为气隙的长度,m;β为转子表面粗糙度的经验系数,取值为1.15~1.25,λef为气隙等效热传导系数,W/(m·℃);λair为空气的热传导系数,W/(m·℃)。

气隙内的换热系数α为[7]

式中:c0,c1,c2是实验测得的常数,可分别取为9.7,5.33,0.8;u为气隙内气体的平均流速,m/s,按下式计算:

式中,v0为轴承的轴向气流量,m3/s.Ar为气流流过气隙面积,m2;dr为气隙平均直径,m;ω为主轴旋转角速度rad/s。

(2)冷却水套换热系数

电主轴高速在运行过程中,水套中的循环冷却水进行强迫对流换热,把从定子中传递过来的热量带走。

水套内冷却水的强迫对流换热系数α为:

式中λ为流体导热系数,W/(m·℃);d为定型尺寸;Nuf努谢尔特数;冷却水在管中的不同流态具有不同的换热规律,根据雷诺数Ref来计算努谢尔特数[9]。

当Ref≤2300,管道内的水流处于层流状态时:

μf和μw分别是由流体平均温度和固体壁面平均温度确定的动力粘度,Pa·s;R为是管道弯曲段的曲率半径,m。

当2300≤Ref≤10000时,管内水流处于层流向紊流过渡状态时:

当Ref≥10000时

流体被加热,m=0.4,流体被冷却,m=0.3[10].

(3)其它部分的换热系数

定子绕组端部换热系数α

Rs为定子外径,m;r为转子外径;n为转子转速。

转轴端面散热系数α

式中vx为转轴线速度[11]。

2.3 热分析算法流程图

电主轴两端空气轴承内喷出的气体不仅有支撑转子的作用,同时也能起到冷却系统的作用.前轴承内喷出的气体在气隙内形成轴向流动,一部分通过前端喷出,一部分沿着主轴流动,流过前轴承气隙,然后对主轴,电机等被吹拂表面进行强迫对流换热,然后气流以换后热得到的温度为电机气隙内气体的入口温度,在电机气隙内一方面进行定转子之间的传热,一方面进行对流换热,从电机气隙出来再次对被吹拂表面进行对流换热,经过一系列的对流换热过程,最后流过后轴承气隙将热量带走.算法流程如图4所示。

流程图中在得到电机气隙进口气流的温度后,重复前轴承中实现稳态温度场的方法,得到后轴承以前位置的稳态温度场,然后再将气流换热后得到的温度作为后轴承入口处的气流,最后得到整个电主轴的温度场。由于后面计算为前面计算的重复,所以在流程图中只给出了电机靠近前轴承位置稳态的计算流程,最终气流温度满足

式中tn表示第n次轴向气流温度,℃;tn-1表示第n-1次轴向气流温度,℃。

图4 温度场算法分析流程图

3 计算结果与分析

高速电主轴在额定工作状态下,不同轴向气流量下的温度分布如图5所示。从图5中可以清楚的发现,轴向气流量的变化主要影响轴承位置的温度变化,从而影响轴承的间隙变化。

(a)无轴向气流时温度场分布图

(b)轴向气流为1L/s时温度场分布

(c)轴向气流为2L/s时温度场分布图5 不同气流量下电主轴温度场分布

电主轴轴承位置膨胀量随转速和变化如图6所示。从图中可以看出,温度最高时的电主轴径向膨胀量为2.54μm,本文所设计的轴承间隙为20μm,不会影响主轴的工作性能。

图6 膨胀量随转速的变化 图7 膨胀量随气流量的变化

在额定工作状态下,电主轴轴承位置膨胀量随轴向气流量变化曲线如图7所示,膨胀量随气流量增加而减小,前轴承的膨胀量大于后轴承的膨胀量,在没有轴向气流时,前轴承最大膨胀量为2.72μm,不会影响电主轴的工作性能。

电主轴的在额定工作状态下径向截面温度如图8所示,其中ab段为转子部分,bc段为气隙部分,cd段为绕组绝缘层部分,de段位下层绕组,ef段为上层绕组部分,fg段为绕组绝缘层部分,gh为定子轭到水套部分,hi为水套到缸套的位置。图7中,径向的最高温度在转子位置上,因为bc段气隙的热阻较大,转子上产生的热量不容易通过冷却方式传递出去。cd段和fg段是绕组的绝缘层部分,df为电机绕组部分,温度高,h点为水套位置,可以见,转子上空心轴位置温度最高,这是由于转子上这个位置的损耗最大,冷却水套部分的温度最低,永磁体的温度小于永磁体的退磁温度,不会导致退磁。

图8 电主轴截面径向温度变化

4 高速电主轴系统温度实验研究

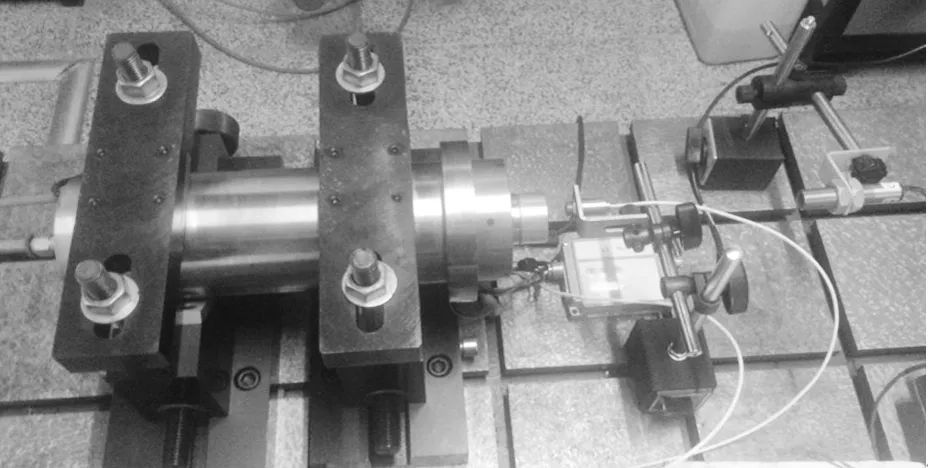

永磁体温度过高会导致退磁,因此,高速电主轴系统的温度测试主要为永磁体的温度测试,永磁体的温度测试通过红外线传感器测试,如图9所示,将红外线温度传感器放置在主轴一侧,将红外线头对准主轴轴内永磁体端面中心位置。

图9 红外线温度传感器测试装置

在功率为4kW的,转速为50000rpm状态下,永磁体端面测量结果和仿真结果对比如图10所示,温度变化趋势基本一致,实测温度略高于仿真温度,这是因为,实验中驱动电机中的电流含有大量谐波导致实际损耗高于仿真损耗,所以,实测的温度略高于仿真的温度。

图10 测试温度与仿真温度对比

5 结论

本文设计了一台两端由空气轴承支撑,内部由高速永磁同步电机驱动的电主轴,并建立了电主轴的三维稳态温度场的有限元模型。在热分析中,考虑了空气轴承内喷出的轴向气流对整个温度场的影响,提出了轴向气流影响下整个系统热分析的算法流程。通过有限元分析得到了额定工作状态下,不同轴向气流量对温度场分布的影响,发现了整个系统最高的温度在转子位置上,为49.2℃,永磁体不会因为温度而退磁。分别计算了不同转速下和不同气流量下轴承位置转轴的膨胀量,温度最高时,最大膨胀发生在前轴承位置,数值为2.72μm,不会影响电主轴的正常工作,更不会产生抱轴现象;本文最后搭建了温度测试试验台,通过测试结果与仿真结果对比,基本趋于一致,实际温度略高于测试温度,是由于实验中控制器产生的电流含有谐波导致的。

[1] 周大帅,高速电主轴综合性能测试及若干关键技术研究[D]. 北京:北京工业大学,2011.

[2] 邢军强,王凤祥.基于耦合场分析的高速永磁电机温升计算[J],大电机技术,2010(8):5-8.

[3] 陈红蕾.基于有限元分析方法的高速电主轴温度场仿真[J],新技术新工艺, 2010 (3):41-43.

[4] 温嘉斌, 许明宇.防爆型水冷电机内换热与温度场分析.电机与控制学报,2009,13(3):393-397.

[5] LI Cuiping, PEI Yulong. Analysis of 3D Static Temperature Field of Water Cooling Induction Motor in Mini Electric Vehicle.[J]ICEMS,2011.

[6] 李伟利,李守法.感应电动机定转子全域温度数值计算及相关因素敏感性分析.[J]中国电机工程学报,2007,27(24): 85-91.

[7] 王明权,易传云.划片机气静压电主轴热变形的有限元分析[J].电子工业专业设备.2007(4):39-47.

[8] 俞佐平. 传热学 [M]. 北京:高等教育出版杜,1991.

[9] Huang Guozhi, Fu Fengli. Technical manual of Y2 three phase Asynchronous machines[J]. China Machine Press, 2004:134-153.

[10]Huang Guozhi, Fu Fengli. Technical manual of medium and minitype rotating machines[J]. China Electric Power Press, 2007:374-390.

[11]丁舜年.大型电机的发热与冷却[M].北京:科学出版杜,1992.

(编辑 李秀敏)

Analysis in Steady-state Temperature Field of High-Speed Motorized Spindle

CHEN Duo,FENG Ming

(School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

A model which is supported by air-lubricated hydrodynamic bearings and drived by a high-speed permanent magnet synchronous motor for three -dimensional steady-state temperature field of a high-speed motorized spindle has been established. A novel algorithm of thermal analysis which considering axial flow is proposed. The distribution of motorized spindle temperature under different axial flow was obtained by Finite Element Analysis, demagnetization of permanent magnets and the thermal expansion of the spindle has been analysised. At last, temperature test bench of the spindle was set up, the steady thermal field of motorized spindle and the novel algorithm of thermal analysis and validity of the thermal field model and the correctness of the calculated values are verified by the results of the comparing of test and simulation analysis, It provides a method for high-speed permanent magnet motorized spindle.

high-speed motorized spindle; steady-state temperature field; axial flow

1001-2265(2014)05-0054-04

10.13462/j.cnki.mmtamt.2014.05.014

2013-12-18;

2014-03-28

陈夺(1984—),男,满族,辽宁义县人,北京科技大学博士研究生,研究方向为高速永磁电机的研究与应用,(E-mail)chd_2007@126.com;通讯作者:冯明(1963—),男,北京人,北京科技大学教授,博士,研究领域为先进机电系统技术,(E-mail)mingfeng@me.ustb.edu.cn。

TH165;TG65

A