基于神经网络的丁腈橡胶对45#钢磨损趋势预测*

2014-07-19杨凤艳王世杰

杨凤艳,王世杰,罗 旋,王 哲

(1.沈阳工业大学 机械工程学院,沈阳 110870,2.沈阳航空职业技术学院 机电工程系,沈阳 110044)

基于神经网络的丁腈橡胶对45#钢磨损趋势预测*

杨凤艳1,2,王世杰1,罗 旋1,王 哲1

(1.沈阳工业大学 机械工程学院,沈阳 110870,2.沈阳航空职业技术学院 机电工程系,沈阳 110044)

橡胶定子对金属转子的磨损严重制约了采油螺杆泵的使用寿命,其主要影响因素包括转速、载荷、橡胶硬度等。文章采用MPV-600型环-块式摩擦磨损试验机对丁腈橡胶与45#钢组成的摩擦副进行试验研究,在干摩擦条件下,研究了单一因素(转速、载荷、橡胶硬度)变化对丁腈橡胶磨损量的影响。同时,应用人工神经网络技术建立了在多因素交互耦合作用下丁腈橡胶对45#钢摩擦磨损变化趋势的预测模型。通过预测结果与试验结果的比较可以看出,BP神经网络模型具有较高的预测精度,能够满足丁腈橡胶磨损量预测的要求,为研究不同工况下螺杆泵定子橡胶材料的选择提供了理论依据。

螺杆泵定子;丁腈橡胶;摩擦磨损;神经网络

0 引言

采油螺杆泵常处于高温、高压、腐蚀性介质、周期性挤压等苛刻工况下工作,橡胶定子材料受多种因素影响导致物理性质发生改变,加速了橡胶老化,缩短了螺杆泵的使用寿命,限制了螺杆泵的使用范围。因此,针对不同工况条件应该选用不同类型的橡胶定子。若实现工况条件与橡胶类型的合理匹配,对于提高采油螺杆泵的生产效率以及延长泵的使用寿命至关重要[1-3]。

相比于其它螺杆泵定子橡胶材料,丁腈橡胶以其独有的特性和高性价比依然是采油系统中定子橡胶的常用胶种。由于橡胶定子对金属转子的磨损行为受多个因素交互耦合作用,所以属于典型的非线性问题[4]。目前,国内外科研人员对于橡胶与金属配副的摩擦磨损进行了很多研究[5-7],研究其磨损机理并总结其磨损规律,但仅考虑单一因素的影响所产生的问题,而针对多个因素共同作用下对该摩擦副影响所产生的问题的研究还鲜有报道。

本文根据采油螺杆泵的实际工况条件,设计了丁腈橡胶对45#钢的磨损试验方案。通过改变环-块式摩擦磨损试验机的试验参数,分别研究了单一因素(转速、载荷、橡胶硬度)变化时丁腈橡胶磨损量的变化规律。采用上述试验数据作为样本,利用人工神经网络技术建立了转速、载荷及橡胶硬度交互耦合作用下丁腈橡胶磨损量的预测模型,并对丁腈橡胶的磨损量进行了预测。

1 试验材料、设备及方法

1.1 试验材料

试验材料分别为:

(1)丁腈橡胶(兰化-41),采用混炼工艺制备,橡胶硬度分别为邵氏A硬度:60、70、80、90,丁腈橡胶块尺寸为40mm×25mm×4mm。

(2)钢轮为表面镀铬的45#钢,表面粗糙度Ra=0.28,其内径为27mm,外径为178mm,厚12.7mm。

(3)试验条件为干摩擦。

1.2 试验设备

采用MPV-600型环-块式摩擦磨损试验机(如图1所示),其中环-块结构形成的摩擦副为线接触式摩擦副,配有温度传感器、扭矩传感器、压力传感器等,能够实时测量摩擦力、摩擦系数、转速、载荷以及试验温度的变化。

图1 MPV-600型环-块式摩擦磨损实验机

1.3 试验方法

对4种不同硬度的丁腈橡胶在变载荷、变转速工况下进行磨损试验,分析其磨损量的变化。载荷选定为(30 N,40 N,50 N,100 N,150 N,175 N,200 N,225N),考虑到转速不同,单位时间内金属轮对橡胶的作用次数不同,磨损程度肯定不同。因此调整试验时间保证每组试验的转数是相同的。固定转数为500转,分别设置转速为30 r/min,40 r/min,50 r/min,100 r/min,150 r/min,175 r/min,200 r/min,225 r/min,对应的试验时间分别为1000s,750s,600s,300s,200s,171s,150s,133s。

试样磨损前后均用溶剂在超声波仪器上仔细清洗并烘干30min,用精度为0.1mg电子天枰称重;评定指标使用磨损失重(mg)来衡量,即原始试样质量减去磨损后试样质量。

2 试验结果分析

2.1 载荷对丁腈橡胶磨损量的影响

选择硬度为70HA的丁腈橡胶,转速保持150r/min不变,载荷在30-225N之间变化时丁腈橡胶的磨损量随载荷的变化曲线(如图2所示)为例分析载荷变化对磨损量的影响。

图2 磨损量随载荷的变化曲线

由图2可知,转速不变的情况下,磨损量随载荷的增加而增大,在低载荷区(小于等于100N)丁腈橡胶的磨损量与载荷呈简单的正比例关系;中高载荷区(大于100N)磨损量与载荷呈非线性增大关系。

2.2 转速对丁腈橡胶磨损量的影响

图3 磨损量随转速的变化曲线

选择硬度为60HA的丁腈橡胶,载荷保持100N不变,转速在30-225r/min之间变化丁腈橡胶的磨损量随转速的变化曲线(如图3所示)为例,分析转速对磨损量的影响规律。

由图3可知,载荷不变、转数相同的情况下,丁腈橡胶的磨损量随转速的增大而增加,当转速大于150r/min时,磨损量显著增大。

2.3 橡胶硬度对丁腈橡胶磨损量的影响

图4 磨损量随橡胶硬度的变化曲线

载荷保持100N,转速为150r/min时,丁腈橡胶的磨损量随硬度的变化曲线如图4所示。

由图4可知,硬度低的橡胶,磨损量较大。当硬度增大,磨损量显著减小。硬度为70、80的丁腈橡胶磨损量几乎相同。

3 丁腈橡胶磨损量的BP神经网络建模

由上述的分析可以看到,转速、载荷以及橡胶硬度分别对丁腈橡胶的摩擦磨损性能产生了影响,且影响规律不同。在螺杆泵实际工况中通常是多种因素交互耦合作用的影响,而其影响过程也比较复杂,定量分析存在很大的难度。因此选用应用最广泛的BP神经网络进行建模预测。该网络模型在逼近能力、分类能力和学习速度等方面都具有一定的特点。

3.1 BP神经网络原理

BP神经网络是由大量处理单元互联组成的非线性、自适应信息处理系统。它由输入层、隐含层和输出层组成。输入层各神经元负责接收外界的输入信息,并传递给中间层各神经元;中间层负责信息变换,是内部信息处理层;最后一个隐层将信息传递到输出层各神经元,经进一步处理后,完成一次学习的正向传播处理过程,输出层将信息处理结果向外界输出。各层次的神经元之间形成全互连接,同层次内的神经元之间没有连接[8,9]。当所有样本输出值与目标期望值之间的均方差满足要求时,停止迭代,网络训练完毕,各节点的连接权值就固定下来。同时也就得到了所研究对象的输入输出之间的拓扑关系,即建立了输入向量与输出向量之间的数学定量关系。利用训练好的网络即可方便地进行新样本的预测。

3.2 样本数据选择及参数确定

通过对大量的实验数据进行筛选,剔除了奇异数据,最后选取表1所示的各组数据作为神经网络预测模型的训练样本。根据丁腈橡胶的摩擦磨损性能分析,选取转速、载荷和硬度作为输入样本,而磨损量作为输出样本。

表1 样本数据

当输入样本和输出样本确定后,则BP神经网络模型的输入神经元为3个,输出神经元为1个,而隐含层神经元个数经过反复试算后确定为11个。模型中的传递函数分别为tansig和purelin函数,学习速率为0.01,误差平方和为0.001,训练最大步数为1000,网络的结构如图5所示。

图5 BP神经网络结构图

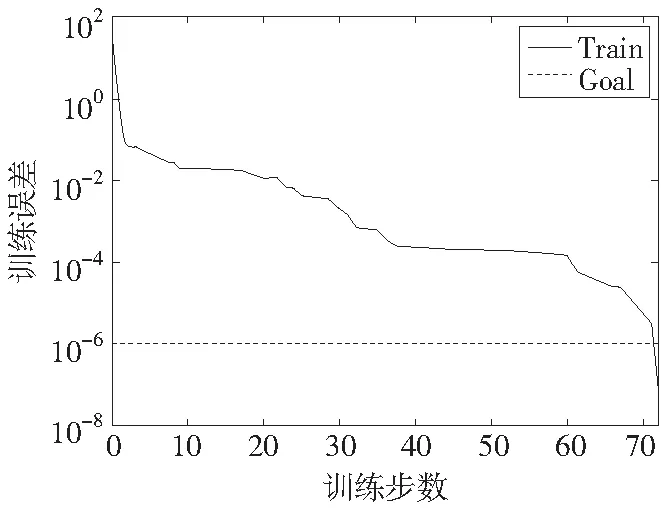

BP神经网络模型的训练过程如图6所示,经过72次迭代后收敛于误差平方和。

图6 BP神经网络模型训练过程

3.3 预测结果分析

采用样本数据进行网络训练,达到目标精度后网络训练停止。选取表2数据作为测试数据,对上述所构建的BP神经网络模型进行验证,其预测结果如表4所示。

由于材料的磨损属于典型的非线性映射的复杂过程,而且样本数据本身也存在系统误差和随机误差,容易导致预测值与试验值有偏差。从预测结果中可以看出,本文所建立的BP神经网络模型具有较高的精度和鲁棒性,平均相对误差为3.14%,最大相对误差为3.7%。

因此,该模型可以用作描述丁腈橡胶的摩擦磨损特性。

表2 测试数据

表3 丁腈橡胶磨损量的试验值与预测值

4 结论

本文在模拟螺杆泵工况基础上,设计了丁腈橡胶对45#钢摩擦磨损试验方案,通过实验结果可知转速、载荷、硬度中任何单一因素对丁腈橡胶摩擦量的影响规律均不同,当转速、载荷、硬度交叉变化时对磨损量的影响尤其复杂。利用BP神经网络建立了转速、载荷及硬度交互耦合作用下丁腈橡胶磨损量的预测模型。结果表明,该模型具有良好的预测精度,能够真实地反映试验参数对丁腈橡胶磨损量的影响,为研究采油螺杆泵使用工况与定子橡胶材料相互匹配的问题提供了理论依据。

[1] 王世杰,李勤.潜油螺杆泵采油技术及系统设计[M].北京:冶金工业出版社.2006.

[2] 王世杰,李福宝,孙书会,等.潜油螺杆泵采油作业在线监控技术研究[J].中国机械工程,2004,15(14):1276-1279.

[3] 李聪,王世杰.基于ANN的ESPCP系统转子转速调控技术研究[J].机电产品开发与创新,2005,18(z1):102-104.

[4] 何仁洋,张嗣伟,王德国,等. 边界润滑条件下天然橡胶-钢磨损机理的研究[J]. 摩擦学学报,2001,21(6):439-442.

[5] 刘海春,张嗣伟. 清水介质条件下天然橡胶磨损45#钢的机理研究[J]. 摩擦学学报,1996(4):16-24.

[6] 吕仁国, 李同生, 黄新武. 不同速度下丁腈橡胶摩擦特性[J]. 合成橡胶工业, 2002, 25(2): 101-103.

[7] 张嗣伟. 橡胶磨损原理[M]. 北京: 石油工业出版社, 1998.

[8] 邱明, 张永振, 朱均. 铝基复合材料高速干摩擦行为的遗传神经网络预测模型[J]. 摩擦学学报, 2005, 125(6): 545-549.

[9] 飞思科技产品研发中心.神经网络理论与MATLAB7实现[M].北京:电子工业出版社,2005.

(编辑 李秀敏)

Wear Trend Prediction for NBR of 45 # Steel with Neural Network

YANG Feng-yan1,2, WANG Shi-jie1, LUO Xuan1,WANG Zhe1

(1.School of Mechanical Engineering; Shenyang University of Technology,Shenyang 110870,China;2.Department of Mechanical and Electrical Engineering Shenyang Aeronautic Vocational and Technical College ,Shenyang 110044,China)

Wear resistance of rubber stator used in screw pump oil production is mainly limited by factors such as speed, load and rubber hardness, Based on NBR and friction pair composed of 45 # steel as the research object, the friction and wear experiments is carried on by using MPV - 600 ring - block of friction and wear testing machine. Research on the single factor (speed, load, rubber hardness) change affects the wear loss under dry sliding conditions. At the same time, The BP neural network model used in the forecast of the wear loss is established under interaction among the speed, load and the rubber hardness. Through the comparisons of predicted results with the test results can be seen that the BP neural network model has high prediction precision, can satisfy the requirements of the NBR wear loss forecasting.

screw pump stator; NBR; friction and wear; neural network

1001-2265(2014)05-0040-03

10.13462/j.cnki.mmtamt.2014.05.010

2013-11-11;

2013-12-23

沈阳市工业公关专项:潜油螺杆泵采油作业控制技术项目 (F12-006-2-00)

杨凤艳(1980—),女,辽宁朝阳人,沈阳工业大学博士研究生,主要研究方向是机械设计及摩擦学,(E-mail)wlyfree@163.com;王世杰(1965—),男,辽宁营口人,沈阳工业大学教授,博士生导师,主要研究方向是机电传动及控制,(E-mail) wang_shijie@263.net。

TH117.1;TG65

A