变换气脱硫存在的问题及改进

2014-07-11江苏戴梦特化工科技股份有限公司江苏淮安223100

张 桐(江苏戴梦特化工科技股份有限公司 江苏淮安223100)

以煤制气的合成氨工艺中,变换气中H2S质量浓度通常在0.1 g/m3左右,这对脱碳、铜洗及合成等后续工段都有很大的影响。高含量的H2S严重影响脱碳液、铜液以及氨合成催化剂的稳定,会影响生产的正常进行。为使后工段稳定、高效运行,需将变换出口气体中H2S含量控制在工艺指标范围内。江苏戴梦特化工科技股份有限公司第一化肥厂(以下简称一化厂)自2013年2月大修以后,采用了全低变工艺,但由于变脱系统基本未进行改进,致使变脱系统出现一些问题,严重影响生产稳定。

1 变换气中H2S对后工段的影响

1.1 对脱碳系统的影响

H2S进入脱碳系统后,在脱碳液汽提过程中会产生硫磺,产生的硫磺裹带着一些杂质附着在换热器以及填料表面,会严重影响设备的传质换热。MDEA脱碳液吸收H2S和CO2的反应机理基本是一样的,但是在溶液中,H2S的酸性比CO2的酸性强,所以MDEA脱碳液对H2S的选择性更强,从而影响CO2的吸收,削弱了脱碳效果。

1.2 对铜液的影响

微量的H2S可以被铜液吸收,主要是依靠铜液中NH4OH发生以下反应:

但如果原料气中H2S含量过高,H2S会溶解在铜液中,并与低价铜离子及Cu+发生反应,生成Cu2S沉淀:

Cu2S沉淀不仅附着于设备、管道及填料表面,还会使得铜耗过高,影响生产正常进行。

1.3 对氨合成催化剂的影响

硫及其化合物会在催化剂的活性中心形成稳定的表面化合物,钝化催化剂的活性中心,从而降低催化剂的整体活性,这种催化剂活性的丧失是不可恢复和不可逆的,即H2S与氨合成催化剂发生不可逆反应,有多少量的H2S进入氨合成系统,就有相对应量的催化剂受到损害。

2 存在的问题及分析

2.1 脱硫效率低

使用高串低变换工艺时,变换气中H2S质量浓度的指标为≤0.08 g/m3;采用全低变工艺后,变换气中H2S质量浓度要求在0.10~015 g/m3,加大了变脱系统的负荷,是造成脱硫效率低的重要原因之一。

2.2 变脱塔内液体分布效果差

变脱塔使用的分布器为槽型,分布器上的筛孔容易被脱硫液中的杂质堵塞,引起脱硫液分布不均,造成气体偏流走短路。

2.3 无单独的再生槽

变脱脱硫液的再生是与半脱系统脱硫液共用1只再生槽,导致再生不彻底;特别是采用全低变工艺以后,变脱贫液中的H2S含量一直居高不下,副盐含量较高,直接影响脱硫效率。

2.4 碱耗高

变换气脱硫与半水煤气脱硫的主要区别在于前者CO2含量高、变脱压力高。一化厂变换气中φ(CO2)已高达30%左右,变脱压力在1.2~1.4 MPa,造成CO2在脱硫液中的溶解度急剧增大, CO2在脱硫液中发生如下反应:

在变脱脱硫液中,NaHCO3的含量高是个普遍的问题。虽然NaHCO3也是脱硫液总碱度的组分,但却不能使脱硫液的pH升高,相反还会导致碱耗增高,溶液的pH降低,会影响脱硫效率的提高。

3 改进措施

3.1 改进变脱塔分布器并设置单独再生槽

在变脱塔顶进液处加装了排管式液体分布器(压力型,两侧共计14根Φ48 mm支管)。

新增1台变脱再生槽,Φ5 000/Φ4 000 mm,H总=6 000 mm,有效容积为70 m3,顶部有10只喷射器,内部有2层分布板,正三角形开孔。

3.2 设置闪蒸槽

在变脱塔和再生槽之间设置Φ3 400 mm×4 800 mm闪蒸槽,采用淋降板结构。闪蒸槽将脱硫液压力由1.2~1.4 MPa降至0.4~0.5 MPa,利用CO2在降压时溶解度也随之降低的性质,将溶解于脱硫液中CO2解吸出来,减少NaHCO3的生成,降低n(NaHCO3)/n(Na2CO3)。

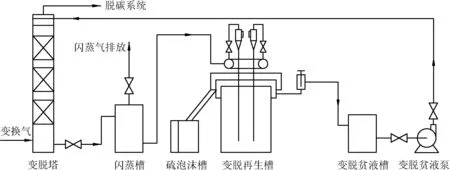

3.3 优化工艺流程

从变脱塔出来的富液进入闪蒸槽,经降压解吸出CO2以后,进入单独设置的变脱再生槽,经再生以后进入贫液,槽循环使用。改造后变脱工艺流程见图1。

图1 改造后变脱工艺流程

3.4 优化部分工艺指标

为抑制CO2在脱硫液中溶解、提高再生效率,将再生温度指标调至高限。此外,再生温度高有利于降低NaHCO3含量,提高Na2CO3含量。

4 改进效果

2013年底,一化厂对变脱系统进行了改造。

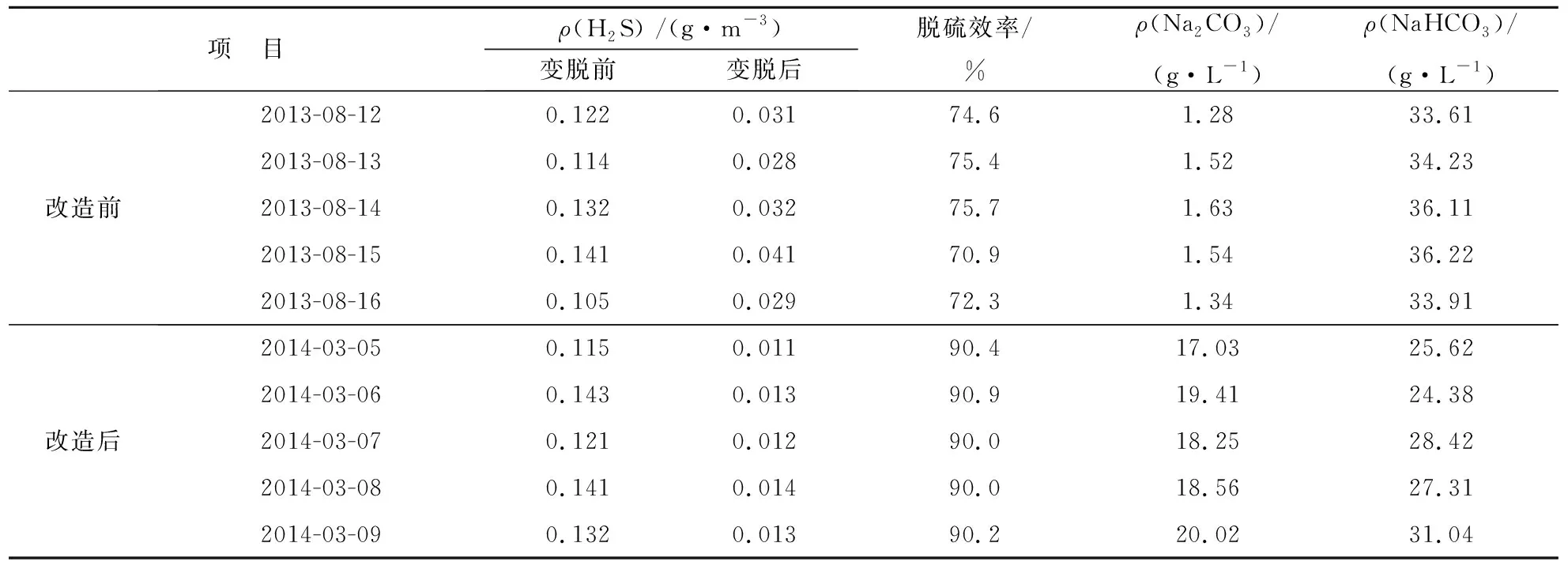

改造后,变脱系统实现了长周期稳定运行,脱硫效率大幅提高,脱硫液中各组分含量稳定,变脱后气体中H2S含量一直稳定在工艺指标内,为后续工段稳定高效、稳定运行打下了坚实的基础。改进前、后变脱系统脱硫工艺指标参数(数据为日平均值)对比见表1。

此次一化厂的变脱系统经过改进后,降低了变脱系统的碱耗以及铜洗系统的铜耗,吨氨碱耗由1.78~1.95 kg降至0.82~0.91 kg、吨氨铜耗由0.18 kg降至0.05 kg。不仅减少了因变脱系统问题对生产的影响,而且为企业带来了较好的经济效益。

表1 改进前、后变脱系统脱硫工艺指标参数对比

项 目ρ(H2S) /(g·m-3)变脱前变脱后脱硫效率/%ρ(Na2CO3)/(g·L-1)ρ(NaHCO3)/(g·L-1)改造前2013-08-120.1220.03174.61.2833.612013-08-130.1140.02875.41.5234.232013-08-140.1320.03275.71.6336.112013-08-150.1410.04170.91.5436.222013-08-160.1050.02972.31.3433.91改造后2014-03-050.1150.01190.417.0325.622014-03-060.1430.01390.919.4124.382014-03-070.1210.01290.018.2528.422014-03-080.1410.01490.018.5627.312014-03-090.1320.01390.220.0231.04