先进控制系统在甲醇精制过程中的应用

2014-07-10张本峰樊安静

吴 培 张本峰 樊安静

(河南心连心化肥有限公司 河南新乡453731)

0 前言

近年来甲醇市场持续低迷,部分甲醇生产装置被迫减产或停产,装置利用率大大降低。为了摆脱困境,一些合成氨联产甲醇企业对现有生产装置进行技术了改造、生产工艺优化。在联醇生产过程中,甲醇精馏成本在甲醇生产总成本中所占比例很大,为了降低联醇生产成本,许多企业都对甲醇的精馏工艺进行了技改,以降低甲醇精馏过程中的能耗。例如,将二塔精馏工艺改为三塔双效精馏工艺,大大提高了精馏效率,降低了精馏过程中的蒸汽消耗,最终大幅降低了精馏过程的成本。目前,河南心连心化肥有限公司二分公司精醇装置采用三塔精馏工艺,即在二塔精馏的基础上增加1台加压塔,实现三塔双效精馏。该装置设计年生产能力100 kt,实际年产量达到120 kt。正常生产时,采用中控ECS-100集散控制系统,并对多数控制回路采用PID控制。本次技改将在现有DCS控制系统的基础上采用多变量预测控制软件Tai-Ji MPC对精醇装置生产过程实施先进控制,有效解决了常规控制系统中存在的问题,进一步降低了能耗,提高了精醇的收率。

1 研究背景

从总体上看,实施精醇装置生产过程先进控制的目标在于提高精醇装置的自动化水平,提高装置抗干扰能力和关键工艺参数的平稳率,提高装置常减压蒸馏的收率、降低装置能耗和减轻操作人员劳动强度,提高劳动生产率。从精醇装置的控制现状分析中看出,常规PID控制本质上是一种单输入、单输出控制系统,无法将相关的多项变量统筹考虑并协调控制。精醇装置的生产过程是一个复杂的精馏过程,扰动多,各变量之间耦合严重,采用单回路的控制方式并不合适;而采用先进控制系统,可以统筹考虑,抑制装置能量流和物料流的波动,消除各控制器之间的相互耦合,可大幅提高装置运行的平稳度。

在精醇装置中,一些重要的质量指标与控制指标之间还存在较大的差距,未能实现产品质量的“卡边”控制。在采用先进控制系统、提高产品质量的平稳度后,进一步采用“卡边”控制,可提高轻组分总收率、增加高价值产品的产量,并且可以降低能耗,获得可观的经济效益。

2 技术改进

2.1 先进控制系统总体结构

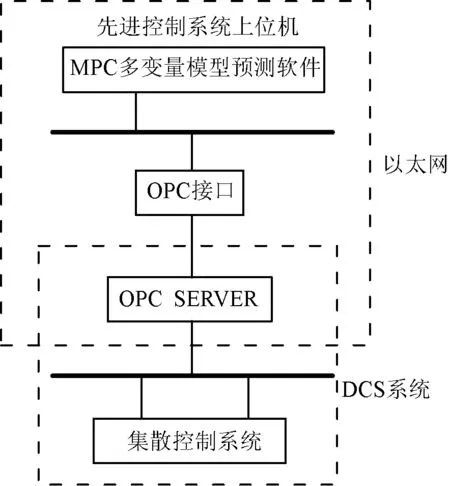

本次技改是将多变量预测控制技术、软测量技术和工艺计算技术有机结合起来,在实施先进控制过程中,采用1个控制器将所有变量放入其中,但相互之间的关系是通过与工艺人员之间的配合再确定。先进控制系统总体结构见图1。

图1 先进控制系统总体结构

2.2 控制优化策略

(1)单塔内部的多变量控制。单塔内部的协调控制,将相互耦合的变量放入1个多变量控制器中,利用模型自动进行解耦控制,包括塔顶回流罐液位的范围控制(范围内不作控制,若超出所设定的安全边界,应进行相应调整)。

(2)前塔与后塔之间的协调控制。由于连续精馏无缓冲罐,故前塔与后塔之间存在耦合问题。策略上,应尽可能稳定后塔的进料,以保证后塔的稳定;而对前塔的液位,应进行范围控制(范围内不作控制,若超出所设定的安全边界,应进行相应的调整)。

(3)克服蒸汽波动干扰。使用模型控制和策略控制,优先使用低压蒸汽,同时应尽量保证塔底加热的稳定。

(4)减少质量过剩。使用软测量技术来计算当前产品的质量,作为控制的参考。若可能,将软测量结果投入闭环自控。

(5)减少塔顶电耗。可根据需要投入塔顶蒸发冷凝器出液温度自动控制,以电机变频来进行控制,避免不必要的过冷。

2.3 安全切换逻辑的设定

为了保障系统安全,在先进控制系统上位机与DCS之间的通讯中断、上位机发生死机等异常状况时,应切除先进控制系统,并给出报警提示,便于操作人员及时进行处理。这些功能可以通过MPC软件中自带的 “看门狗”(Watch Dog)程序来实现,安全切换程序的主要目的是实现先进控制系统与常规控制系统的切换工作。为了使先进控制系统具有良好的灵活性,先进控制系统每一回路均可以自由切换。安全切换程序包含5个方面:先进控制回路的投运、先进控制回路的切除、先进控制系统与常规控制之间的无扰切换、先进控制计算值校验以及先进控制切换报警。先进控制系统切换逻辑框图见图2。

2.4 软、硬件平台结构和配置

物理通讯实现后,需要通过安装相应软件才能完成先进控制系统与DCS实时数据的交互,其涉及的软件有MPC软件Tai-Ji MPC和OPC Server软件授权。

OPC Server软件是实现先进控制系统上位机与DCS系统数据交互的桥梁。OPC服务器通过DCS通讯协议获取DCS系统的实时过程数据,然后以标准OPC接口向先进控制系统上位机发布,MPC软件从 OPC服务器获取或发布数据。软件系统集成方案见图3。

3 经济效益分析

精醇装置引入先进控制系统后,提高了精醇的收率,并且降低了能耗。精醇中水质量分数提高了0.2%~0.4%,年节省费用50~100万元;蒸汽消耗降低了1%,年节省费用10万元;合计年节省费用60~110万元。

图2 先进控制系统切换逻辑框图

图3 软件系统集成方案

先进控制系统增强了精醇装置的抗干扰能力,提高了装置的运行平稳率;在此基础上,通过“卡边”操作和并联设备之间的负荷优化,以平衡各塔运行工况,降低了蒸汽消耗,并大幅度降低了操作人员的劳动强度,取得了显著的经济效益和社会效益。