氨槽弛放气膜分离氢回收系统运行总结

2014-07-10韩天芳

韩天芳

(石家庄双联化工有限责任公司 河北石家庄050200)

0 前言

在氨合成过程中,氢气是合成氨的主要原料,为了使合成塔中的氢气具有较高的氢分压以保持氨的转化率,需不定期地向外排放一部分循环气,以降低循环气中惰性气含量,因此会不可避免地损失了放空气中的一部分氨及氢气。

氨合成尾气主要由合成放空气和氨槽弛放气组成。目前,回收氢气有3种方法:低温分离法、变压吸附法和膜分离法。低温分离法是一种较成熟的分离技术,但由于能耗高、操作困难,现已基本不再采用;变压吸附法因其操作简单、能耗低、回收率高,已在合成氨企业得到普遍应用;膜分离法可以从合成氨“二气”(净氨后的氨槽弛放气)中提取高浓度的氢(体积分数为95%),且回收率高(95%)、运转设备少、投资省、回收期短、经济效益显著,但“二气”净氨要求达到20×10-6(体积分数)以下。

1 合成氨系统氨槽弛放气运行情况

石家庄双联化工有限责任公司(以下简称双联公司)现有2套合成氨“二气”变压吸附提氢装置,1套为1999年设计处理量1 000 m3/h(标态)变压吸附提氢装置,1套为2004年设计处理量800 m3/h(标态)变压吸附提氢装置。氨槽弛放气经“二气”缓冲槽后,净氨后的“二气”部分送至化工厂和食堂作燃料,其余的“二气”分别送至2套变压吸附提氢装置。在正常运行状态下,2套提氢装置处理的合成氨“二气”气量达不到现有合成氨放空量的一半,有效气体氢损失严重。

合成氨系统生产负荷:合成氨系统进口原料气压力26.0~27.5 MPa(表压)、温度≤40 ℃,补充气中φ(CH4)为2.0%~2.2%,氨产量18 t/h。塔后放空气成分(体积分数):H240%~52%,N223%~27%,CH420%~27%,NH310%左右。

补充气中惰性气(以CH4计)体积分数为2.0%~2.2%,生产1 t合成氨的补充气消耗量为2 897.2 m3(标态)、放空量为231.8 m3(标态)、净氨后放空量为191.4 m3(标态)。双联公司合成氨产量400 t/d并考虑一些因素影响,产量按16 t/h,则合成氨放空量为3 420.8 m3/h(标态)。通过以上计算可知,补充气中惰性气含量增加,对合成氨放空量的影响很大。

以氨槽出口1 t纯液氨为基准时,氨槽出口弛放气气量为1 728 m3/h(标态)。由于合成氨弛放气中NH3体积分数高达59%~60%,净氨后合成氨弛放气气量为697.6 m3/h(标态)。依据以上计算,“二气”总量为5 148.8 m3/h(标态),净氨后“二气”总量为3 760 m3/h(标态),则“二气”排放量为90 240 m3/d(标态),其中H2体积分数按50%计,则“二气”中氢气总排放量可达45 120 m3/d(标态)。由于双联公司合成氨变压吸附提氢系统装置存在一系列问题,按80%氢回收率、提氢能力的最大处理量1 800 m3/h(标态)进行计算,则有1 960 m3/h的“二气”未能进行处理,其中氢气量为784 m3/h(标态)。

2 工艺技术方案

2.1 工艺技术方案说明

双联公司合成氨装置的生产能力为130 kt/a左右(合成氨装置的设计能力为150 kt/a)。合成氨通过放液氨来调节氢的分压,氨槽弛放气经等压回收塔净氨后部分送至变压吸附提氢装置回收氢,剩余部分送至锅炉、食堂以及化工厂用作燃烧用气。为实现节能降耗,双联公司决定对“二气”回收装置进行改造,回收其中的氢气。经考察、认证,膜分离技术回收氢气工艺较合理、方案成熟、占地面积小、投资少、回收期短,经济效益显著。2012年初,双联公司利用天津碱厂搬迁时留下的1套 5 000 m3/h膜分离提氢装置进行了改造,不仅能基本满足改造要求,而且加快了项目进度和节约了资金。

2.2 膜分离氢回收工艺流程及主要设备

合成高压放空气(以下在膜分离氢回收系统称为原料气)以32 MPa的设计压力(实际运行压力在27 MPa左右)经调节阀减压至8~11 MPa(设有原料气压力高报警及高联锁)后,送至洗氨塔。洗氨塔内装有保证原料气和除盐水充分接触的高效填料,气体在洗氨塔中与高压水洗泵打进的除盐水在填料层中逆流接触,气相中的氨被水吸收后变成稀氨水,由调节阀将稀氨水从洗氨塔塔底排出以控制洗氨塔液位。洗氨塔设有液位高低报警及高低联锁,洗氨塔进水设有指示设备并有低流量报警及联锁。脱氨后的气体由洗氨塔顶部排出后进入气液分离器,使水洗后气体中所夹带的雾沫得到分离。水洗的目的主要是净化放空气,除掉其中的氨,水洗后气体中氨体积分数在20×10-6以下。

洗氨塔吸收过程是个放热过程,因此,塔底排出的稀氨水温度在60 ℃左右。由于水洗过程中气液两相平衡,使得水洗塔塔顶出来的原料气中水蒸气含量处于饱和状态,并携带有少量的液沫,在气液分离器以后的管路及膜分离器中冷却降温时会出现水雾,会造成膜分离器性能下降。因此,气液分离器的出口气体在25 ℃左右时必须经过加热处理,加热器为管式换热器,热源为合成废热锅炉产生的饱和蒸汽(1.2 MPa左右)。原料气被加热到40~50 ℃,通过自控进行温度调节,并设有原料气温度高、低报警及高联锁,使原料气中的水含量远离饱和点,不会产生水雾,不会影响膜分离器性能。

经过水洗、加热后的原料气进入膜分离器中进行分离;原料气进入膜分离器后,中空纤维对氢气有较高的选择性,依靠中空纤维膜内、外两侧分压差作为推动力,通过渗透、溶解、扩散及解吸等步骤而实现分离。使中空纤维膜内侧形成了富氢气区气流,而外侧形成了氮气与惰性气等气流,前者称为渗透气,后者称为尾气。渗透气送至2#系统压缩机三段进口,加压后重返合成系统;含有大量甲烷、氮气以及部分未被回收氢气的尾气通过调节阀减压至<0.4 MPa后直接送至水汽车间三废锅炉中燃烧。高压水泵将除盐水缓冲罐的除盐水打到洗氨塔塔顶,1台高压水泵工作,另1台高压水泵作为备用泵,可在维修时不停运膜分离氢回收装置。

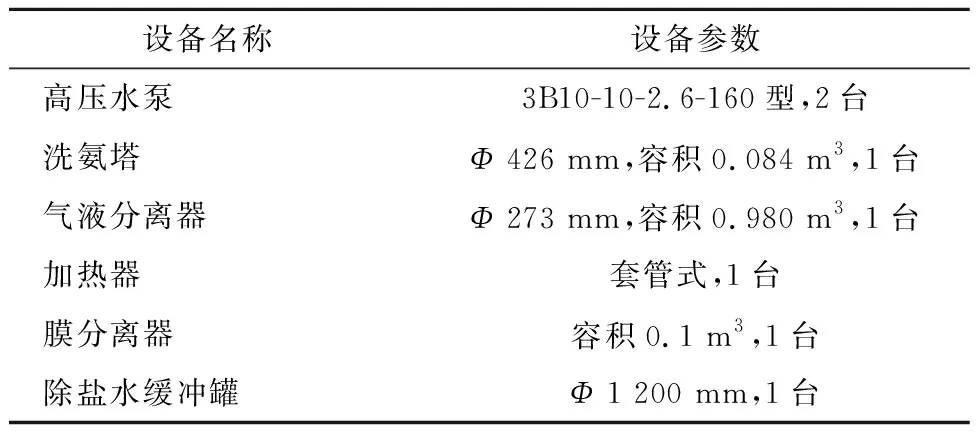

膜分离氢回收装置主要设备参数见表1。

表1 膜分离氢回收装置主要设备参数

3 装置特点

(1)膜分离氢回收装置自动化程度高,安全保护措施周全,配置了安全联锁系统,设计了多种预防膜分离器损坏的联锁,如原料气超压、原料气与渗透气之间的超压差、洗氨塔氨水液位的超高与超低限、气液分离器液位超高限、进膜分离器原料气超温(>60 ℃)、氨含量高等联锁,在膜分离器受损前就可将膜分离器安全隔离出来,可有效地延长膜分离器的使用寿命。该装置操作简单,生产稳定,加减负荷以及开、停车方便。

(2)预处理效果非常好,高压洗氨塔出口气没有检测到有氨的存在,对延长膜分离器的使用寿命起到了非常关键的作用。

4 改造后运行效果

双联公司现投资的膜分离氢回收装置的设计能力为5 000 m3/h(标态),配置1台膜分离器,合成氨放空气流量在2 850 m3/h以上,根据现场分析数据可知,渗透气中的氢体积分数在88%~92%,尾气中氢体积分数在2%~10%,氢回收率达90%以上,基本达到设计指标,装置运行稳定。

膜分离氢回收装置运行后,同等负荷下合成系统压力降低2~3 MPa(由原来的28 MPa左右降为25 MPa左右),大大降低了压缩机的电耗,延长了压缩机易损部件的使用寿命,减少了维修费用和停车造成的经济损失;合成系统中氨体积分数净值由原10%提高到12%,按年运行8 000 h、原料气中氢体积分数53%、氢回收率80%、原料气流量2 800 m3/h(标态)计算,则氢气回收量为1 187.2 m3/h(标态)。理论上生产1 t 氨消耗氢气1 976 m3(标态),每班增加合成氨产量约为4.81 t,则合成氨年产量增加1 603.3 t,年合成氨增产收入约349.51万元,节约电费约129.60万元,全年共增加收益479.12万元。该装置投资现已全部收回。

5 运行中注意事项

(1)氨含量超标会对中空纤维膜产生危害,影响膜的使用寿命,必须确保净氨后气体中氨体积分数<20×10-6才能送入膜分离器。

(2)加热器出口气体温度应控制在40~50 ℃,以保证气体中的水以气态的形式通过膜分离器,而不是在膜分离器表面冷凝,影响膜分离器的使用性能。

(3)原料气与渗透气之间压力差应严格控制在10 MPa以下,超压差会损坏膜分离器。

(4)开、停车过程中的升压和降压操作应缓慢,严禁压力突升突降;气流速度过大会冲坏中空纤维膜。

(5)开、停时,提前联系各有关方面,保证膜分离氢回收装置系统外(渗透气、非渗透气、稀氨水)畅通,防止超压。