基于ABAQUS的饲料料仓结构优化设计

2014-07-08孙健

孙健

(江海职业技术学院 机电工程系,江苏 扬州 225101)

0 引 言

本文以某型号饲料料仓为研究对象,对料仓满载、料仓下层仓壁的静力学性能做分析研究,结合料仓的测试进行模型修正,并改进料仓仓壁板的加强筋(压凸)结构,对料仓的结构进行优化设计。其主要研究内容如下:

1)饲料料仓静态分析。通过Solid Works 三维造型软件对饲料料仓下层进行建模,结合散体力学的相关知识,导入有限元分析软件ABAQUS 中建立钢结构筒仓有限元模型,利用有限元软件进行静态分析。

2)饲料料仓性能测试。根据饲料料仓的结构和工作原理,拟定实验测试的方案。采用电测法得到各种工况下的应力数据,总体把握饲料料仓的力学性能。将各种工况下的应力与实验测试结果比较,修正模型结构。

3)饲料料仓结构优化。通过有限元软件,对仓壁的加强筋进行优化设计,通过仓壁的强度、刚度等指标,达到以同样的成本,满足产品更好的性能。

1 料仓的静力学有限元分析

1.1 料仓模型算例

根据企业要求,刚性料仓高H=19.2 m,仓板高1.5 m,宽1.12 m,弹性模量E=2.1 MPa,泊松比v=0.3。储料容重1 000 kg·m3,内摩擦角φ=40°,物料与仓壁的摩擦角为10°。采用有限元分析方法,找出结构的最危险点和最大位移变形点,为结构的强度校验提供了数据支持。

1.2 Solidworks 建模

图1 上下仓板尺寸

SolidWorks 直接建立饲料料仓的三维模型,又由于本文采用有限元法进行分析,考虑仓壁的柔性以及仓内贮料和仓壁变形间的相互影响,对于金属仓,考虑仓壁作为壳单元进行分析。因此在SolidWorks中建立的模型为壳体,采用拉伸曲面进行各个面的建立。如图2 所示。

1.3 ABAQUS 软件分析

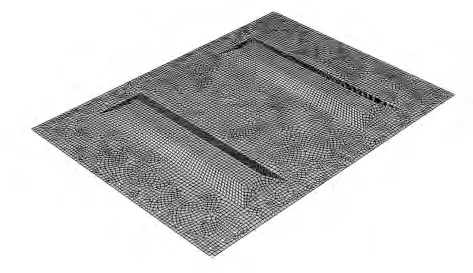

1)将仓壁壳体模型导入有限元分析软件ABAQUS 中,并对仓壁划分网格。有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素[1]。有限元模型如图3 所示。

图2 料仓的仓壁建模

图3 料仓网格的划分

图4 整体边界约束

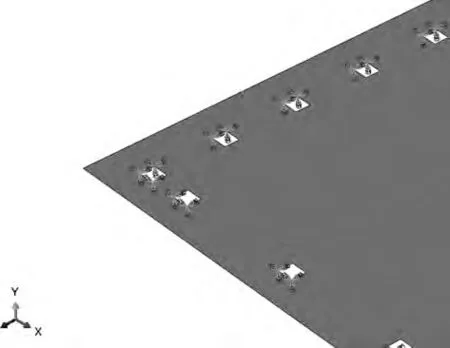

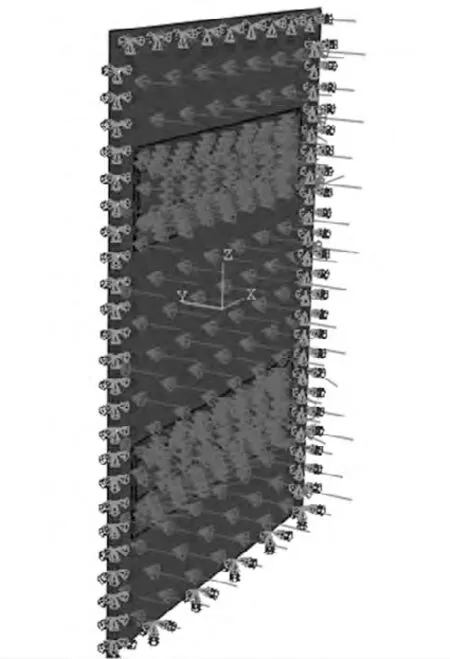

2)施加边界约束和载荷。根据实际受载状况,对螺栓孔和仓壁的底边进行全约束,如图4、图5 所示。

料仓加载情况如图6 所示。

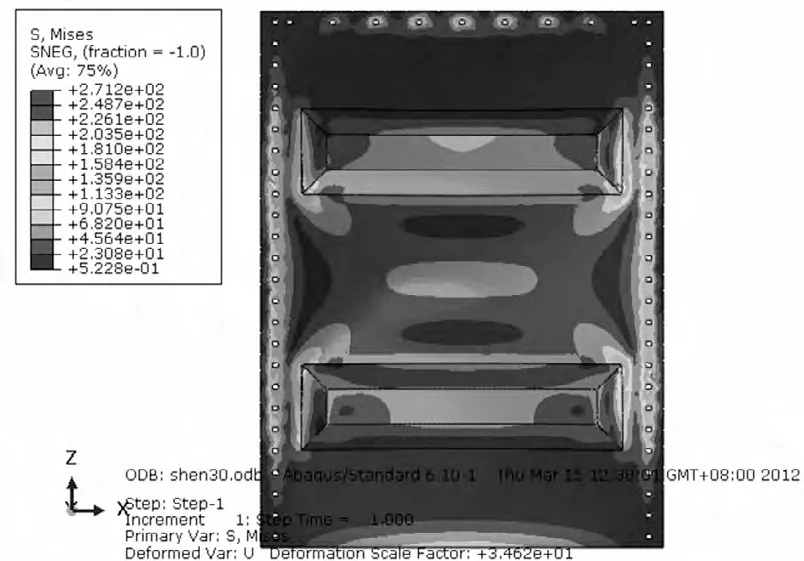

3)计算并显示结果。将料仓在约束及载荷确定的情况下进行有限元分析计算,得到其应力云图,计算分析结果如图7 所示。

图5 局部螺栓的边界约束

2 饲料料仓的应力测试

目前通常采用材料力学和散体力学理论,进行饲料料仓的结构设计,通过大量简化的计算算法得出设计结果。而构件实际受力情况比较复杂,所以要获得料仓实际的受力情况,就必须进行料仓仓壁的应力测试。

图6 料仓加载示意图

2.1 测试原理

应变电测法测试性能稳定、测试方法简单,所以应用较为广泛。这种方法在构件的表面分布一定数量的点来进行测量,对于料仓的应力测试采用应变电测法,在实际工程的比较常用。

图7 整体应力云图

应变电测法的测试原理就是先测量出构件某个部分受力的变形量,然后应用胡克定律来计算所受应力的大小。其中,电阻应变片是一种电阻式传感器,通过自身电阻的变化来反映被测构件的机械应变。将电阻应变片组成测量电桥,当桥臂电阻变化时,电桥就输出一个与其变化大小成线性关系的电压。通过应变仪对该电压进行放大,并对电阻应变片的灵敏度系数进行归一化,就能使输出的电压大小和实际应变大小相对应,从而确定构件应力情况[2]。

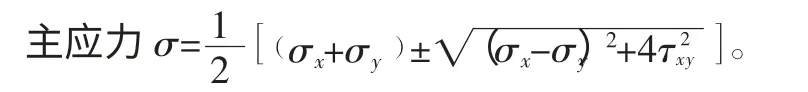

2.2 应力状态分析及应力数值的计算

1)单向应力状态。在测得应变值ε 后,由胡克定律公式σ=Εε 来计算出相应的应力数值,再根据构件的几何形状大小计算出所受的载荷。

2)平面应力状态。许多情况下需要测量一般平面应力场内的主应力,其主应力方向可能是已知的,或者未知的,一般采用贴应变花的办法进行测试,应变花的示意图如图8 所示。对于平面应力状态,如能测出某点三个方向的应变σA、σB和σC,就可以计算出该点的主应力大小及方向[3]。

图8 应变花示意图

式中,E 为构件的弹性模量,ε 为应变数值。

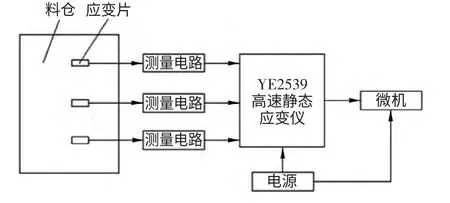

2.3 测试方案的拟定

采用电测法对仓壁进行应力测试,模拟了实际工况下料仓承受的应力,零应力状态为料仓载荷为零,再逐步加载至满载,记录下各测点的应变数值,通过数据处理得到各测点应力的具体数值。料仓应力测试的测量系统主要由记录仪器、电路、计算机和电阻应变片等组成,测试框图如图9 所示。

图9 料仓应力测试框图

2.4 料仓仓体应力测点示意图

测点北双1、北双3 为两向应变花,其余均为三向应变花;测点西双1 为两向应变花,其余均为三向应变花。图10 中所有测点均为三向应变花。图示为北面测点示意图,南面测点与北面测点对称布置,用“南1,南2……”编号标注。具体分布和编号如图10、图11、图12 所示。

2.5 测试结果

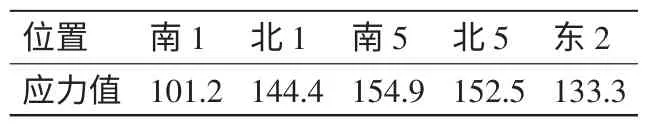

大仓应力较大点主要分布在大仓东面加强筋下边两侧位置及中间位置(东2、东6、东9);大仓南面、北面应力较大点主要分布在焊接处上下两个加强筋的中间位置(南1、南5、北1、北5)。小仓应力较大点主要分布在小仓西面焊接处上下两个加强筋的中间位置(西1、西2、西4)。

表1 危险点应力对比 MPa

图10 料仓北面(南面)应力测点示意图

图11 料仓西面应力测点示意图

图12 料仓东面应力测点示意图

3 测试与有限元计算的结果分析

算例中加强筋部分的深度为30 mm,宽度240 mm,加强筋间距为720 mm。将料仓测试结果与有限元计算相比较,测点处的应力及位移值基本吻合,差异较小,验证了有限元模型的正确性,同时确定了所采取的载荷加载方式是正确的,可以进行下面关于料仓结构的优化设计研究工作。

4 优化设计

优化设计已经广泛应用于各个领域,能显著提高经济效益和社会效益。优化设计是一种寻找确定最优设计方案的技术。所谓“最优设计”是指一种方案可以满足所有的设计要求,而且所需的支出(如重量、面积、体积、应力、费用等)最小,即最有效的方案[5]。

表2 应力测试值与有限元计算值相比较 MPa

4.1 优化方案

为了尽可能不改变原方案的工艺过程,在优化的时候,主要考虑改变加强筋的形状和布置。

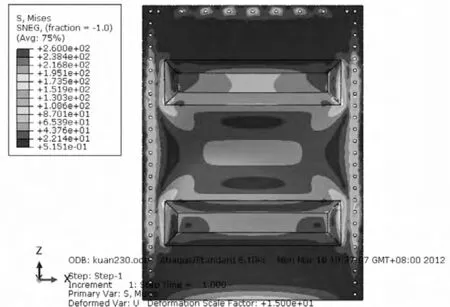

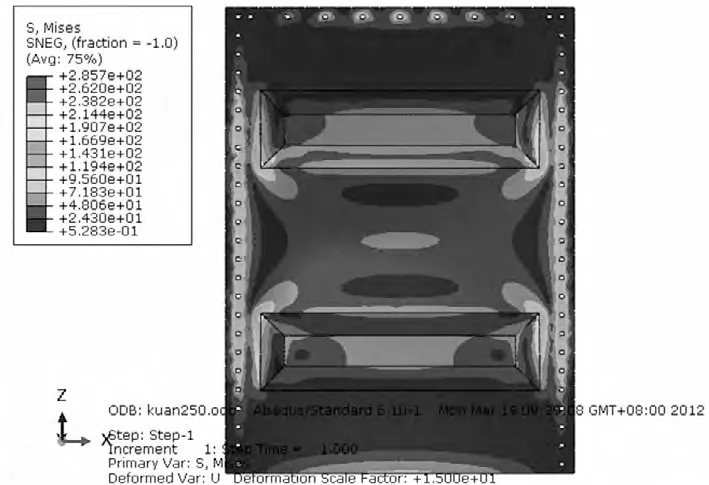

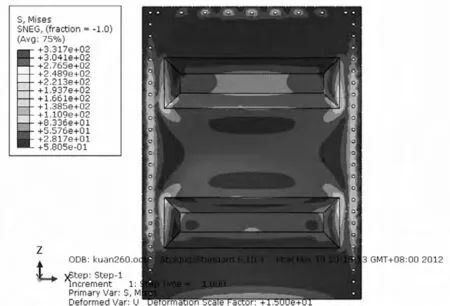

1)优化方案一:改变加强筋加强筋部分宽度。加强筋宽分别为230 mm、250 mm 和260 mm,应力云图如图13、图14、图15 所示。

图13 宽230mm 时应力云图

图14 宽250mm 时应力云图

图15 宽260mm 时应力云图

2)优化方案二:改变加强筋部分深度。加强筋深度分别为35 mm、40 mm 和45 mm,应力云图如图16、图17、图18 所示。

图17 深度40mm 时正面应力云图

图18 深度45mm 时正面应力云图

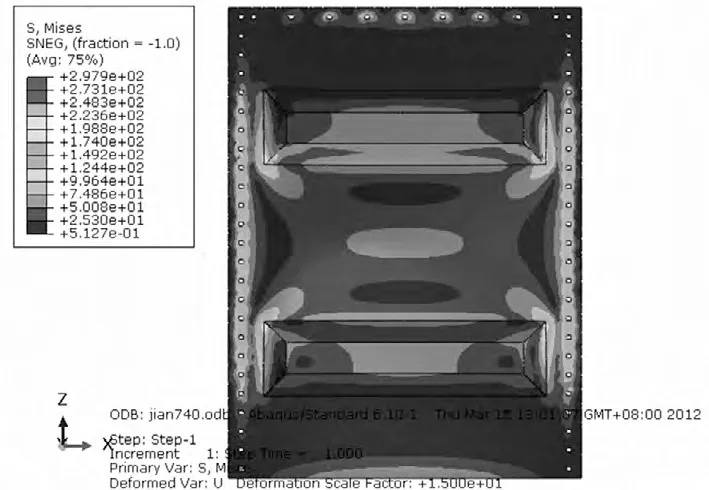

3)优化方案三:改变加强筋部分间距。加强筋间距分别为680 mm、700 mm 和740 mm,应力云图如图19、图20、图21 所示。

4.2 优化结果比较

图19 间距680mm 时应力云图

图20 间距700mm 时应力云图

图21 间距740mm 时应力云图

通过以上三种方案,对加强筋的结构进行了不同的调整,对计算出的结果进行比较,具体优化结果对比见表3。优化结果表明,加强筋的宽度为230 mm,加强筋深度为40 mm 和加强筋间距为680 mm为最佳,改进后的料仓变形及应力都减小了。

5 结 语

本文根据饲料料仓的结构和工作原理,拟定了实验测试的方案。采用电测法得到了各种工况下的应力数据,先从总体上把握了饲料料仓的力学性能。然后利用三维造型软件SolidWorks 对饲料料仓建模,通过有限元软件ABAQUS 进行静态分析。最后将工况下的应力与实验测试结果比较,验证模型分析的正确性。在此基础上,对本文的算例模型结构进行修正,得到优化方案。

表3 集中优化结果对比

[1] 姜京伟,程阔.有限元网格划分剖析[J].山西交通科技,2007(5):71-73.

[2] 刘经燕,王建萍,陈益瑞.测试技术及应用[M].广州:华南理工大学出版社,2001:16-20.

[3] 田万英.基于有限元的折弯机压力补偿技术研究[D].扬州:扬州大学,2010:11.

[4] 陈剑杰,胡永乐,辛春亮,等.钢筋混凝土结构抗内爆性能的有限元优化设计分析[J].岩石力学与工程学报,2002,21(4):554-557.

[5] 周成军,沈嵘枫,周新年,等.电动汽车车身结构轻量化研究进展[J].林业机械与木工设备,2012(11):16.