基于VB程序的指形齿轮铣刀齿形计算

2014-07-08张杰斌

张杰斌

(太原重工股份有限公司,太原 030024)

0 引 言

渐开线齿轮具有切齿刀具容易制造,互换性好,齿轮中心距的可分离性(即使齿轮传动中心距有变化,传动比不变)等诸多优点,因而是目前机械工程中最普遍应用的齿轮。

对于重型机械设备中模数m>36 mm 的大模数渐开线圆柱齿轮制造,由于采用展成法加工时刀具制造复杂、周期长、成本高,现在广泛使用仿形法铣削渐开线齿形,因此设计成形铣刀时就必须进行非常复杂的齿形计算,尤其是斜齿圆柱齿轮渐开线齿形更加复杂,人工逐个计算几十个坐标点效率低下且极易出错,刀具齿形精确成为保证齿轮加工精度的首要条件。为了提高计算精度,简化刀具设计过程、缩短制造周期,开发指形齿轮铣刀齿形计算程序具有实用性和紧迫性。鉴于VB 具有开发图形用户界面(GUI)优越,使用性及可读性强的优点,我们采用VB 软件,结合指形齿轮铣刀齿形计算方法开发了“基于VB 的指形齿轮铣刀齿形计算程序”。该程序适用于各种直齿和斜齿圆柱齿轮的指形铣刀齿形计算,具有很好的实用性。本文结合计算实例,简要介绍该程序的编制与操作过程。

1 齿轮铣刀的渐开线齿形

渐开线齿轮的齿形由两部分组成:工作部分和非工作部分。工作部分为渐开线;非工作部分为过渡曲线。渐开线部分在齿轮工作中是参与啮合部分,因此,要求这部分曲线一定要准确无误,才能保证正确啮合。完整的过渡曲线又由直线部分和齿根圆角部分组成。

对于直齿圆柱齿轮,其齿形渐开线是当发生面绕基圆柱作纯滚动时,发生面上与齿轮轴线平行的直线上各点的轨迹集合。因此,可以按照渐开线标准公式求解出正确的齿形轮廓上任意点M 的横、纵坐标值xg、yg,如图1所示。由于指形铣刀在加工直齿轮时是按仿形法原理进行切削的,故其齿形与被加工齿轮的齿槽形状完全相同。

图1 直齿任意点M 的齿形坐标

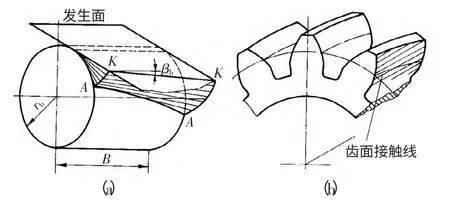

对于斜齿轮的齿廓曲面,如图2(a)所示,斜齿轮渐开线是当发生面绕基圆柱作纯滚动时,发生面上与齿轮的轴线成一交角βb的直线K-K 上各点轨迹的集合。其具有以下特征:1)斜齿轮的螺旋角β 是齿廓曲面与分度圆柱面相交的螺旋线的切线与齿轮轴线之间所夹的锐角;2)斜齿轮的端面齿廓为精确的渐开线,如图2(b);3)直线K-K 所形成的曲面为一渐开螺旋面;4)基圆柱面以及和它同轴的圆柱面与齿廓曲面的交线都是螺旋线,但其螺旋角不等。

图2 斜齿圆柱齿轮渐开线原理图

由图可见,斜齿轮由于齿向的倾斜,它的每一个基本参数都可以分为法面参数和端面参数。由于用指形铣刀加工斜齿轮,刀具都是沿轮齿的螺旋齿槽方向运动,并且刀具齿形的法面基本参数为标准值,所以设计、加工和测量斜齿轮时均以法面为基准。由于铣刀刀刃上各组成点是在不同平面内与齿面接触,它们的接触线为一条空间曲线,因此,铣刀轴向截面中的齿形,与齿轮端截面和法截面中的齿形均不相同。由此可知,把齿轮法向截面中的当量齿轮齿形作为铣刀齿形的做法是不精确的。

加工斜齿圆柱齿轮的铣刀齿形,应按无瞬心包络法原理求得。在确定铣刀齿形时,假设齿轮不动,指形铣刀绕齿轮轴线旋转并沿轴线移动。在作相对螺旋运动的某一瞬时,齿轮端面齿形给定点的螺旋表面的法线与铣刀的轴线相交,从接触点到铣刀轴线的最短距离,即为铣刀齿形的横坐标。由此原理可推导出斜齿轮指形铣刀齿形计算步骤:

ms=mn/cos βf;αfs=arctan(tanαfn/cos βf);r0=rfcos αfs;ωfs=π/(2z)-2ξtan αfn/z+ΔS/(mszcos βf);ωos=ωfs-invαfs;λ0=arctan[1/cos αfstan βf],αes=arcos(r0/Re);αis=arcos(r0/Ri);a=r0sin λ0(invαy+ωos);Ω=arcsin(sin λ0sin αy);x=acos Ω;

当r0<Ri时,y=r0/cos αy-asin Ω-Ricos ωis;

当r0≥Ri时,y=r0/cos αy-asin Ω-Ri。

其中:ms为端面模数;mn为法向模数;z 为齿数;βf为分圆螺旋角;αfs为端面分圆螺旋角;αfn为法向分圆螺旋角;r0为基圆半径;rf为分圆半径;ωfs为端面分圆齿间中心半角;ωos为端面基圆齿间中心半角;ξ 为变位系数;ΔS 为齿厚减薄量;λ0为基圆螺旋角;αes为端面顶圆压力角;αis为端面根圆压力角;αy为参数角;Re为齿顶圆半径;Ri为齿根圆半径;a 为齿形坐标点距离螺旋面法线长度;Ω 为螺旋面法线与铣刀轴截面的夹角;x 和y 分别为齿形各点的横、纵坐标值。

程序计算时,按齿形曲线的高度方向逐个选取一系列 参数角代入运算,得出相应点的x 和y 坐标值。αy值的选取,由齿形图可见,其取值区间应使计算的坐标点y 值在齿轮的齿顶圆和齿根圆范围内,这样可以保证计算出的每个坐标点存在于齿形的有效轮廓内。参数角αy的最大和最小角度:

αymax=αes+10°;

当ro<Ri时,αymin=ωos+tan αis;

当ro>Ri时,αymin=ωos。

其中,αymix为最大参数角,αymin为最小参数角。

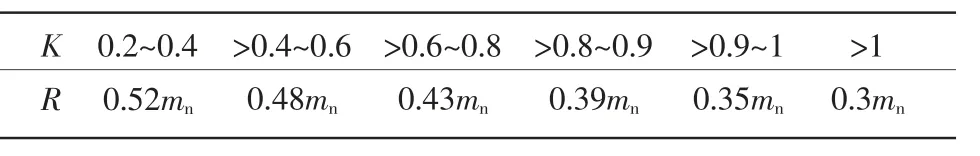

齿根圆半径R 按表1 取值。表1 中K 为齿形渐开线起始点的斜率。

表1 齿根圆角半径R 取值

这样就得出了斜齿圆柱齿轮铣刀齿形的计算结果。对于直齿圆柱齿轮,可以作为螺旋角为零度的斜齿轮进行齿形运算,以上计算方法同样适用。

2 编制基于VB 的指形齿轮铣刀齿形计算程序

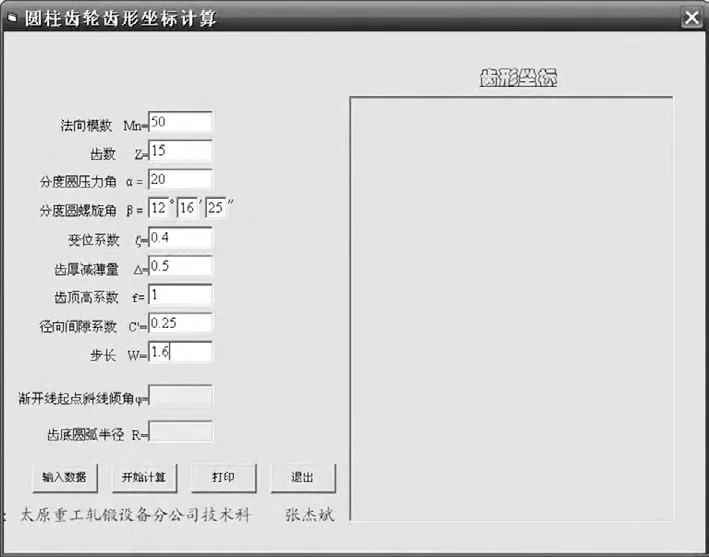

程序界面由参数输入和计算输出两部分组成,参数输入部分包括程序计算所用的齿轮法向模数、压力角、螺旋角、变位系数、齿厚减薄量等各项参数;计算输出部分包括参数角αy、齿形各点的X、Y 坐标值、渐开线起点斜线倾角、齿底圆弧半径等计算结果。该程序具有以下特点:

1)适用性广。程序可以满足各国不同齿制的直齿和斜齿指形齿轮铣刀的齿形计算要求。

2)可修改性强。通过参数输入窗口,每个输入的参数均可独立修改后反复进行计算。一个齿形计算完成后点击“输入数据”按钮,可将全部输入和输出数据清零,开始进行下一个齿形的计算,直至完成所有齿形计算任务。

3)可读性好。操作界面简洁整齐、一目了然,不同的用户均能轻松掌握使用方法。

4)计算精准。经过几十例齿轮加工的实际使用,计算结果快速精确,特别是对斜齿圆柱齿轮的复杂坐标运算尤为出色,避免了人工计算的缓慢和误差,极大缩短了指形齿轮铣刀的设计周期。

3 程序计算实例

利用VB 程序计算渐开线铣刀齿形时,可直接运行“圆柱齿轮齿形坐标计算”程序,通过输入或修改相关参数,如法向模数、齿数、螺旋角、运算步长等,即可得出计算结果,后期可以通过函数接口将计算坐标转换为CAD图形。

1)进入运算界面,输入齿轮参数,见图3。

图3 输入齿轮参数

2)计算得出指形齿轮铣刀的齿形坐标,见图4。

3)绘制指形齿轮铣刀坐标图形,见图5。

图4 输出铣刀齿形坐标

图5 指形齿轮铣刀齿形图

4)经实际使用验证,计算结果得出的齿形坐标与手工计算结果一致。若输入的螺旋角为零度,则输出为直齿指形铣刀的齿形。因此,该程序在对渐开线铣刀齿形计算中是准确的。输出的齿形坐标可直接用于指形齿轮铣刀等仿形刀具的刃形设计。

4 结 语

通过总结归纳齿轮仿形法加工经验,开发了基于VB的指形齿轮铣刀齿形计算程序,使用该程序能迅速精确地求解指形齿轮铣刀等仿形法刀具的齿形数据,且具有很好的实用性和通用性。文中所介绍的方法操作方便,简化了计算过程,缩短了计算周期,提高了铣刀设计效率,实现了指形齿轮铣刀的精益设计。

[1] 齿轮制造手册编辑委员会.齿轮制造手册[M].北京:机械工业出版社,1998.

[2] 四川省机械工业局.复杂刀具设计手册[M].北京:机械工业出版社,1979.

[3] 璩柏青,何安年,杜淑莘.斜齿圆柱齿轮指形铣刀CAD[J].工具技术,1997(8):15-18.

[4] 田培棠.加工渐开线螺旋齿轮的指状铣刀齿形计算[J].工具技术,1979(1):51-55.

[5] 许唯冲.指形齿轮铣刀的设计、制造与使用[J].工具技术,1995(10):8-10.

[6] 赵文涛,陈涛.渐开线齿形误差测量方法[J].机电产品开发与创新,2009,22(5):119-121.