某电动汽车副车架的性能分析

2014-06-27葛伟饶洪宇

葛伟,饶洪宇

(上汽集团商用车技术中心,上海 200438)

某电动汽车副车架的性能分析

葛伟,饶洪宇

(上汽集团商用车技术中心,上海 200438)

基于Hypermesh建立了某电动汽车的副车架有限元模型。进行了试验模态分析,通过试验与仿真结果的对比验证了有限元模型的正确性。研究了副车架装上电机与主减速器之后的模态,进行了副车架关键部件的强度分析。结果表明:该电动车辆副车架的设计满足使用要求。

模态分析;强度分析;副车架

电动汽车底盘结构中增加副车架后,电机、变速器以及下摆臂部件可先与副车架装配,然后在汽车总装的过程中将副车架总成与“正”车架相连,以此降低装配的时间与成本,便于后期进行电机与变速器等部件的拆装与匹配[1-2]。同时,装有副车架的电动车辆可以明显提高悬挂连接的刚度,在一定程度上减少路面的振动输入,为乘客提供良好的乘车舒适性。电动汽车安装副车架也有不可避免的缺点,其中比较明显的是:当采用钢制副车架时会增加车重,直接影响到电动汽车的续驶里程;若采用材质比较轻的铝制副车架又会增加成本。若副车架的悬置设计得比较软,虽然可以起到很好的减振效果,但是会在一定程度上降低汽车的操作稳定性。所以,副车架设计的好坏会直接影响电动车的性能[3-5]。

本文通过计算机仿真以及试验对电动汽车钢制副车架进行性能分析,研究电动汽车安装钢制副车架的可行性,为副车架的优化设计提供参考。

1 副车架有限元模型的建立

在进行分析之前,建立准确可靠的有限元模型是一项非常重要的工作,直接关系到计算结果的正确性。考虑到实际遇到的工程问题一般都是复杂多变的,研究对象的形状、边界条件以及载荷的形式是多样性的,因此需要对建立的计算模型进行简化。

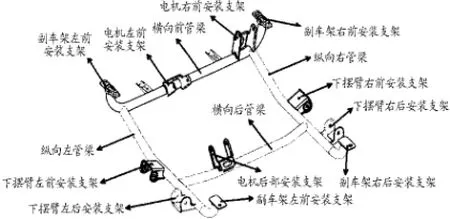

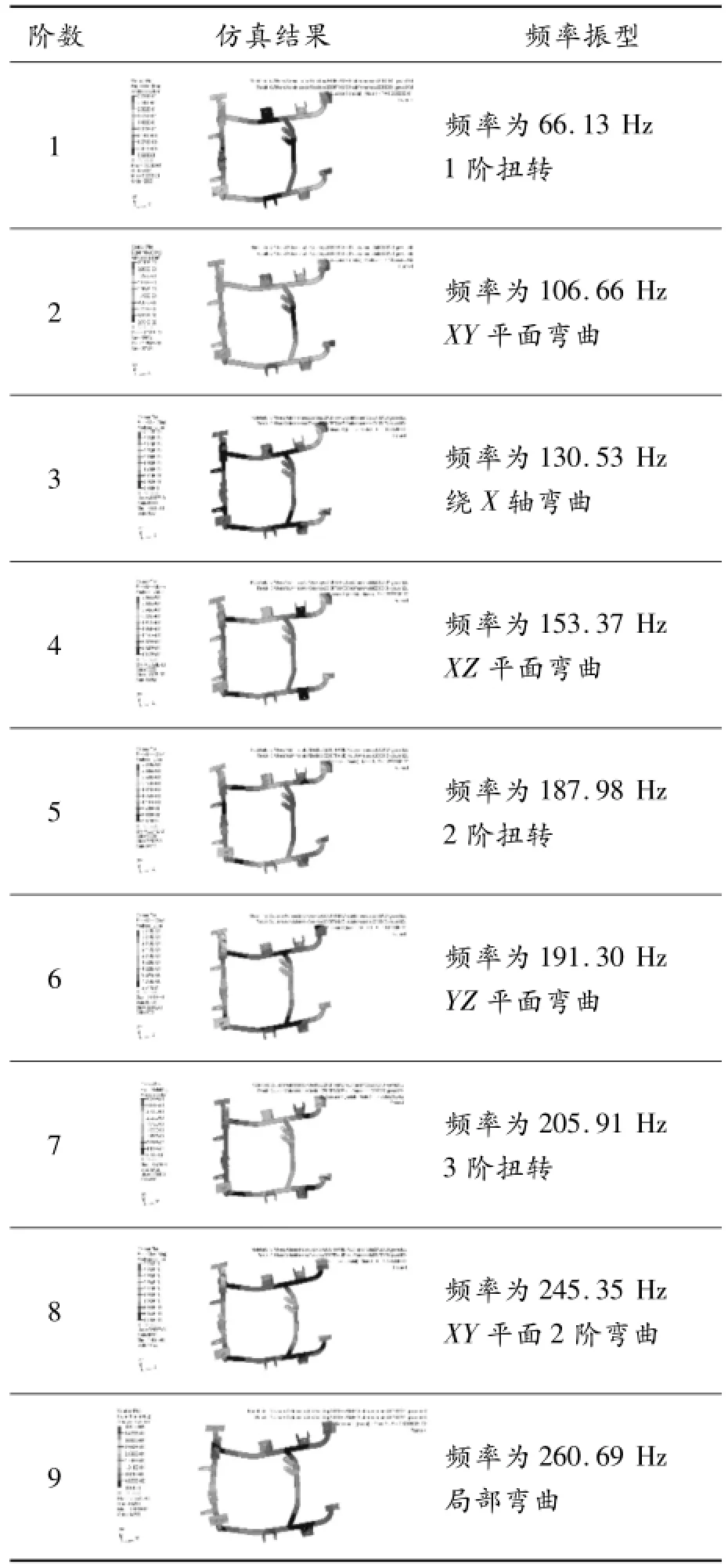

1.1 副车架的组成

本文研究的某电动汽车的副车架主要负责支撑电机与主减速器,并与下摆臂进行连接。主要组成部分包括前后左右4个管梁、下摆臂的4个支架和3个电机悬置安装支架。副车架二维图见图1。图1中序号所对应的部件名称及各部件采用的材料见表1。

图1 副车架二维图

表1 副车架组成部件及材料

1.2 副车架的有限元模型

模型的导入与几何清理使用Hypermesh软件。导入的CATIA几何模型如图2所示。

图2 CATIA几何模型

在网格划分之前,需要对导入的CATIA模型做必要的几何清理。几何清理的主要工作包括几何修复与几何简化。进行网格划分时应该注意以下2点[6-9]:①四边形单元的长度与宽度相差不应太大,否则会引起刚度矩阵出现“病态”,影响计算的精度。三角形单元应避免出现过小锐角与过大钝角。由于四边形单元比三角形单元计算的效果要好,所以在网格中三角形单元应该越少越好。②适度划分单元,尽可能地表达出结构真实的受力的情况。支架部分与管梁部分采用RBE2的连接方式,将支架周边的网格的节点与管梁相近的单元连接。根据单元尺寸及要求进行副车架的有限元网格划分,网格单元数目为22 649个。副车架系统的有限元模型如图3所示。

图3 副车架有限元模型

2 副车架模态分析与试验

2.1 副车架模态仿真分析

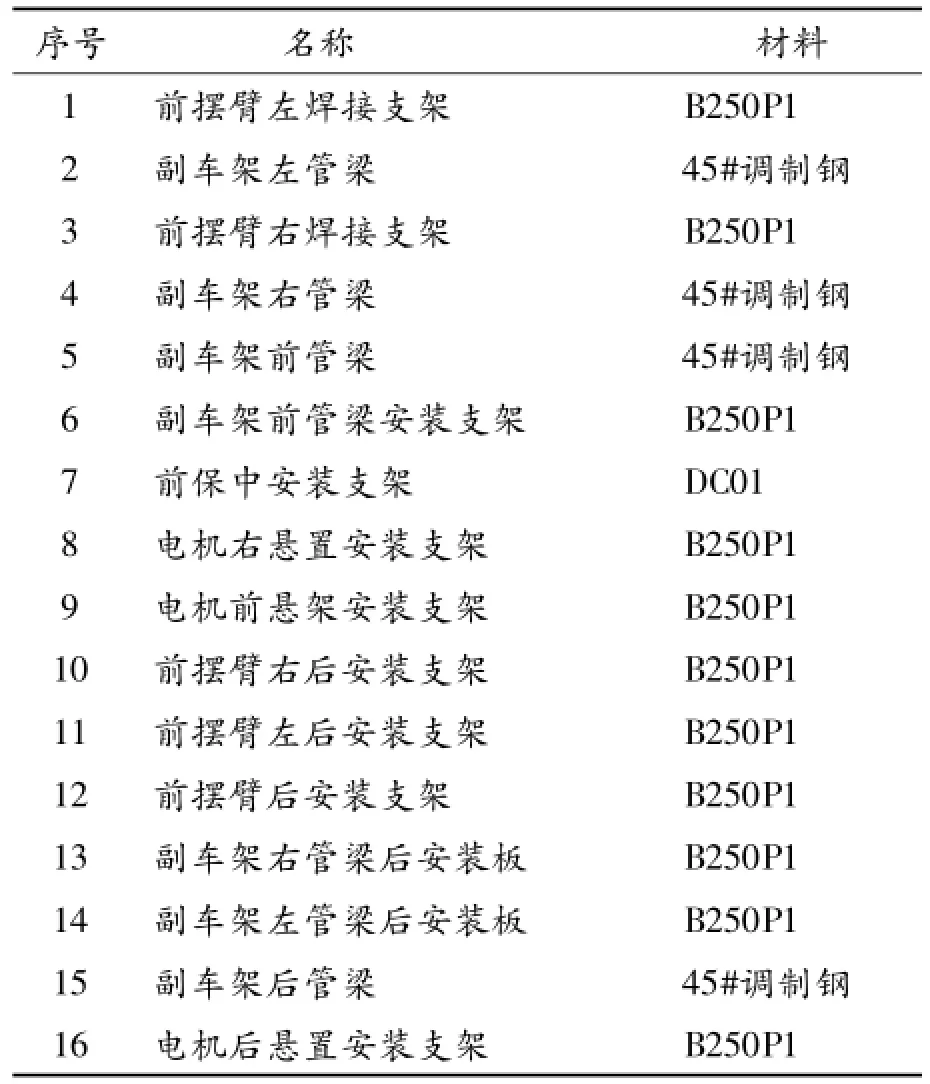

本文利用Optistruct作为求解器,采用兰索斯算法对副车架在自由约束条件下的模态进行提取,即在计算副车架模态时不施加任何约束。选取频率提取范围为0.1~1 000 Hz。模态的提取阶数为9。为了观测振型,可以在HyperView中将变形比例进行放大。副车架第1~9阶的固有频率和振型见表2。

表2 副车架第1~9阶的固有频率和振型

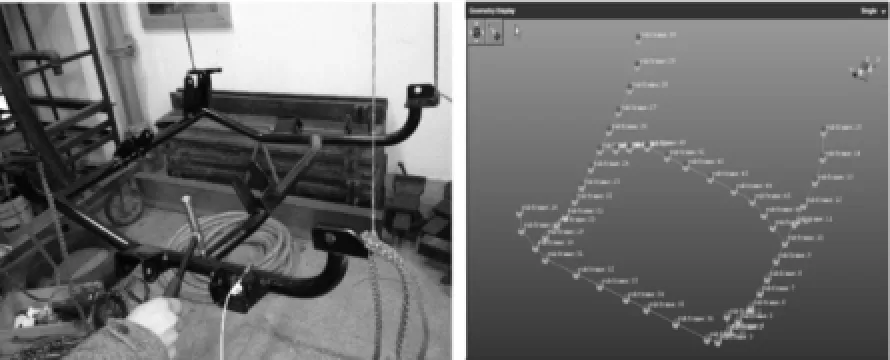

2.2 副车架的模态试验

本文采用LMS仪器以及配套的Test.Lab软件进行副车架的模态试验。在之前所建立的有限元模型中选择副车架上的47个点,在Hypermesh中读出这47个点的坐标值。在Test.Lab中建立几何模型时输入这47个点坐标,并进行连接,见图4。通过敲击副车架,Test.Lab可以自动调整记录的量程范围,防止数值的溢出。采用每点敲击5次取平均的方法。

图4 悬吊的副车架及Test.Lab中所布置的点

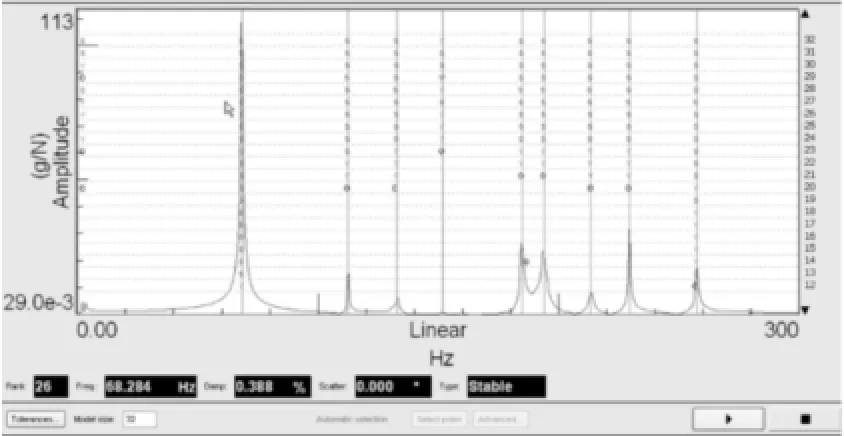

打开Test.Lab里的PolyMax Modal Analysis,可以得到试验的模态分析结果,如图5所示。图5中每个峰值代表一个阶数,同时可以得到每阶对应的频率。

图5 试验结果界面

2.3 模态的仿真与试验结果的对比

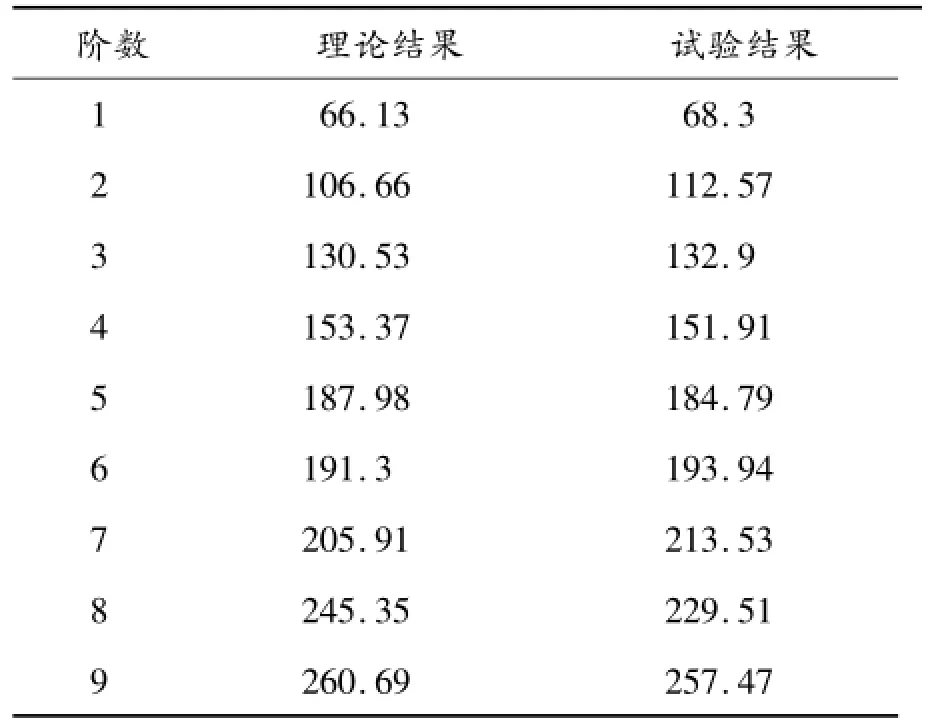

仿真得到的副车架固有频率与试验得到的前9阶的频率对比见表3[10-14]。仿真与试验结果相近,说明了仿真模型是准确的,仿真结果可以很好地评价副车架的固有频率。

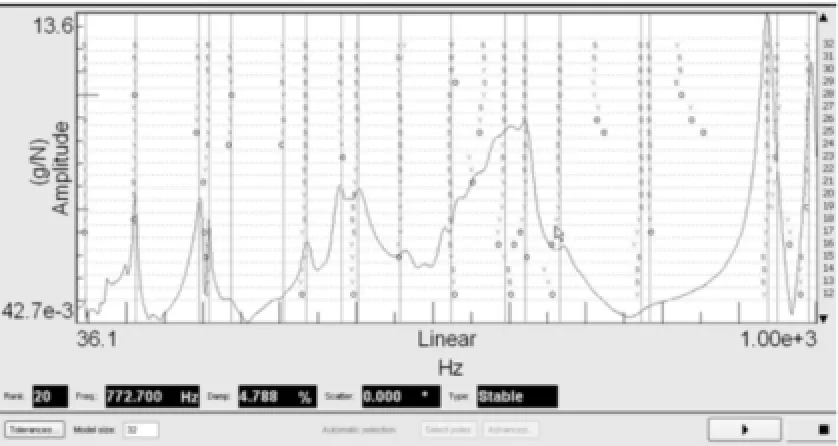

2.4 副车架装上电机与主减速之后的模态试验

除需了解单纯的副车架在自由状态下的振动特性外,还需要考虑在副车架上装配电机与主减速器后的振动特性。这是因为安装电机与主减速器后的副车架的振动特性会对整车的振动产生比较显著的影响,如果出现某阶次的频率与其他结构的频率接近,则会出现共振现象,降低整车的舒适性。本文采用试验的方法进行测试。测试布置点不变,在Test.Lab软件中进行分析。分析结果见图6。从图6中可知:副车架与电机及主减速器组成的系统的固有频率的前7阶为:1阶47.05 Hz;2阶112.03Hz;3阶195.06Hz;4阶207.83 Hz;5阶236.62Hz;6阶305.44 Hz;7阶335.09 Hz。从结果来看,该设计可以避开整车其他结构的共振频率,因此设计的副车架是合理的。

表3 仿真与试验得到的固有频率对比Hz

图6 试验结果

3 副车架关键部件强度分析

为了满足电动汽车的性能要求,需要利用有限元方法对电动汽车的副车架进行结构的静态分析,了解副车架的应力情况,从而评价副车架的承载特性。根据分析结果可改变副车架的结构形式或尺寸的参数,为结构的优化提供理论依据。本文选取的副车架关键部件为3个电机悬置支架和4个下摆臂安装支架。

3.1 副车架电机悬置支架静力分析

根据副车架在整车中的装配情况施加约束。在副车架与“正”车架相连的8处施加约束,约束施加在中心孔表面,约束方式为123456。本文将电动汽车从起步到最高车速下的电机与变速器动力总成的激振载荷谱中的最大值作为模拟载荷,同时考虑直接测量载荷带来的不准确性,测量电机和变速器上的三向加速度,再计算载荷。具体操作是首先在电机与变速器总成中心位置放置三向加速度传感器,并连接到LMS采集器,车辆在测试路面上进行测试(如图7所示)。计算得到施加在3个方向上的静态力为:Fx=220 N;Fy=225 N; Fz=-165 N。

图7 试验测试

在Hypermesh中利用OptiStruct求解器进行静力分析,得到的副车架的电机悬置支架的应力云图,如图8所示。仔细观测图8可知最大应力为236 MPa,远小于所用材料的屈服极限。最大应力出现在右前支架的螺栓连接的边缘处,比较大的应力出现在3个支架的螺栓连接边缘处,与实际情况相吻合,说明该有限元模型可以比较真实地反映出支架的结构力学性能。

图8 电机悬置支架的应力云图

3.2 副车架下摆臂连接支架静力分析

施加的约束不变,关键是载荷的获取。本文通过建立ADAMS/Car模型得到计算所需的载荷,建模所需的主要参数如下:

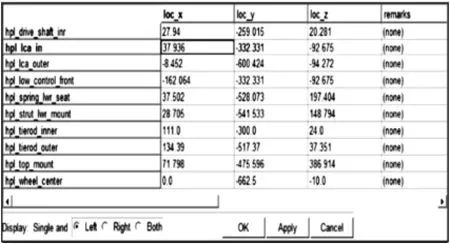

1)前悬架的各部件主要尺寸参数。在Template模式下建立前悬架模型。首先需要建立硬点(hardpoint)。本文建立的前悬架的主要部件的硬点坐标见图9。

图9 硬点坐标

2)前悬架的各部件质量参数。前悬架主要组成部件的质量与转动惯量参数见表4。

表4 组成部件质量与转动惯量

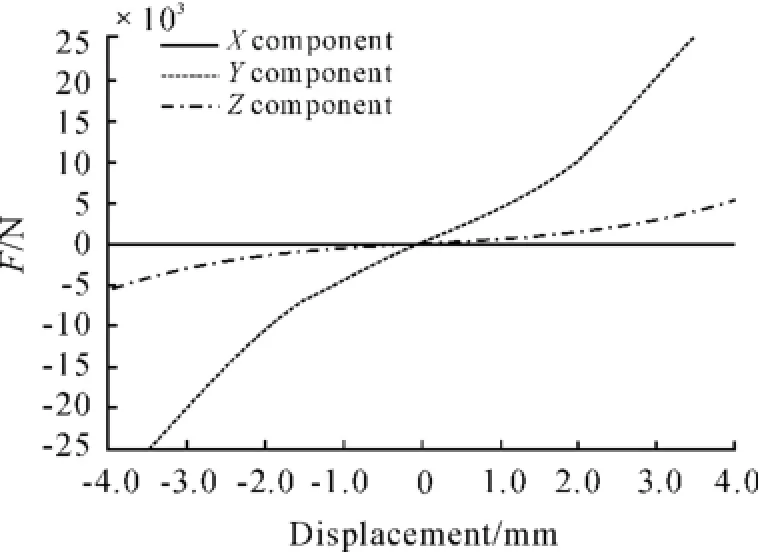

3)前悬架力学参数。螺旋弹簧的预紧力、减震器的阻尼系数,以及本文主要考虑的部件下摆臂与副车架相连处的衬套的力学特性均由制造厂家提供。其中下摆臂与副车架相连处的衬套的刚度特性曲线如图10所示。

图10 衬套刚度特性曲线

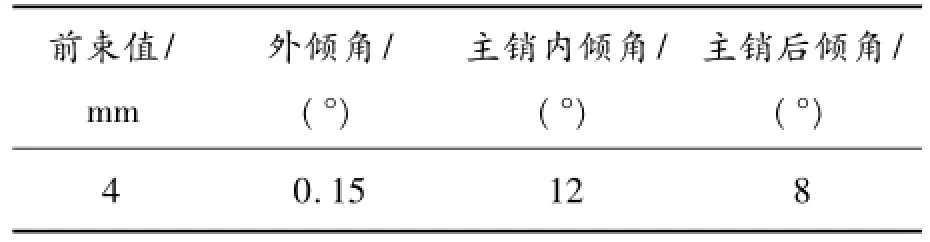

4)四轮定位参数。通过四轮定位仪测试满载情况下的车轮的定位参数,如表5所示。

表5 四轮定位参数

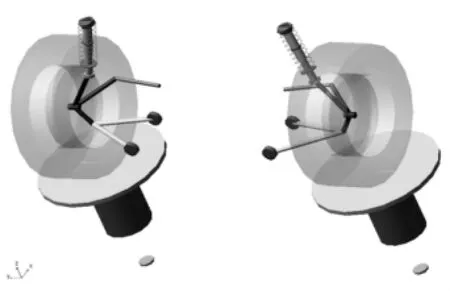

在ADAMS/Car的标准界面中建立前悬架仿真模型,如图11所示。

图11 前悬架仿真模型

考虑制动工况,在左右车轮中心处的制动力取1 000 N进行动力学分析。进入后处理(Post processing)窗口,得到左前衬套处X,Y,Z三个方向的力分别为-450,-1 700,10 N;而左后衬套处X,Y,Z三个方向的力分别为-800,1 200,150 N。

下摆臂安装支架处两边的螺栓孔同样采用Rbe2连接。在前后左右4个支架处施加计算出来的力进行静态强度分析,提交到Optistruct中进行计算,得到副车架的应力云图,如图12所示。

图12 应力云图

从图12可以看出:副车架在此种工况下的总体应力都比较小,最大的应力在副车架与车身的后安装支架处,此处的应力为266 MPa,小于所用材料屈服极限;在下摆臂安装支架处的应力为118 MPa左右。通过静态强度分析可知,钢制副车架的静强度符合要求。系统中应力比较大的地方主要为副车架主体后部与车身安装处,但是副车架整体的平均应力比较低,这样就有一定的富余量满足使用的要求。

4 结束语

建立了副车架的有限元模型,进行了结构的固有模态分析,并用实物的模态分析试验验证了有限元模型的正确性。进行了副车架装配电机、主减速后组成的总成的模态试验,得出固有频率,说明副车架结构设计的合理性。使用试验方法得到电机悬置支架处的载荷,真实地反映了支架处的受力情况,对电机悬置支架的强度进行了验证分析。运用动力学软件ADAMS/Car建立模型,得到下摆臂连接支架的受力情况,从而在Hyperworks中计算得到其强度,进一步说明了该副车架的设计满足使用要求。

[1]宛银生.副车架及其对车辆性能的影响[J].中国城市经济,2010(8):56-61.

[2]蒋玮.副车架有限元分析及优化设计[J].北京汽车,2010(2):13-15.

[3]田晶,周曼宇.捷达轿车副车架总成有限元计算分析[C]//1999MSC公司中国用户年论文集(下).北京:[出版者不详],1999:203-210.

[4]唐晓峰,顾彦,廖芳,等.前副车架结构动力学建模方法研究[J].上海汽车,2008(11):17.

[5]许勇.某轿车副车架静力学分析及试验验证[J].传动技术,2006(3):25.

[6]吴鸿庆,任侠.结构有限元分析[J].北京:中国铁道出版社,2000.

[7]谭继锦,张代胜.汽车结构有限元分析[M].北京:清华大学出版社,2009.

[8]龚培康.有限单元法及其在汽车工程中的应用[M].重庆:重庆大学出版社,1993.

[9]吴益晓,刘胜,岳建平,等.弹簧式隔爆阀冲击强度有限元分析[J].重庆理工大学学报:自然科学版,2013,27(5):36-39.

[10]赵峰.BJ3043型自卸车车架静动态有限元分析及结构改进[D].济南:山东大学,2004.

[11]陈茹雯.某军车车身有限元分析及拓扑优化[D].南京:南京理工大学,2004.

[12]于开平,周传月,谭惠丰.Hypermesh从入门到精通[M].北京:科学出版社,2005.

[13]齐益强,周冠男,李涵武.FSAE竞赛车车架有限元静力学分析[J].润滑与密封,2013(21):55-56.

[14]谷叶水.客车车身骨架结构的有限元分析与研究[D].合肥:合肥工业大学,2005.

(责任编辑 刘舸)

Analysis of an Electric Vehicle Subframe Performance

GE Wei,RAO Hong-yu

(Saic Motor Commercial Vehicle Technical Center,Shanghai 200438,China)

By applying the Hypermesh software,the FEA model of electric vehicle subframe was established.We carried out the modal test and compared the results of the test and simulation to verify the correctness of the FEA model.The modal test of the subframe was added with the motor and retarder and the strength analysis of the critical components was conducted.The result shows that the design of the subframe can meet the operating requirement.

modal analysis;strength analysis;subframe

U463.32

A

1674-8425(2014)06-0008-06

10.3969/j.issn.1674-8425(z).2014.06.002

2013-12-28

国家自然科学基金资助项目(51105178);国家863节能与新能源汽车重大项目(2012AA111401);江苏省自然科学基金面上研究项目(BK2011489)

葛伟(1988—),男,硕士,主要从事车辆动力性和结构性能研究。

葛伟,饶洪宇.某电动汽车副车架的性能分析[J].重庆理工大学学报:自然科学版,2014(6):8-13.

format:GE Wei,RAO Hong-yu.Analysis of an Electric Vehicle Subframe Performance[J].Journal of Chongqing University of Technology:Natural Science,2014(6):8-13.