磁轨制动器的优化与仿真

2014-06-27王胜顾宇峰

王胜,顾宇峰

(江苏大学汽车与交通工程学院,江苏镇江 212013)

磁轨制动器的优化与仿真

王胜,顾宇峰

(江苏大学汽车与交通工程学院,江苏镇江 212013)

为了保障高速列车的制动安全,需要改进现有磁轨制动器来增加制动力。首先,基于电磁场理论和气隙结构的变化推导出电磁吸力的计算公式,得到电磁吸力的影响因素并对其进行优化;再采用三维软件CATIA建立优化后的模型;然后,采用有限元软件Ansoft Maxwell对优化后的模型进行电磁场仿真;最后,把优化后制动力的公式计算结果、仿真结果和原有制动力大小进行比较。结果表明:磁轨制动器采用极靴向外扩展、多组低压励磁线圈并联和纵向励磁回路(钢轨的纵向)等优化以后,制动力可以提高约40%,从而验证了优化模型的合理性,为磁轨制动器的电磁场分析和优化提供了参考依据。

高速列车;磁轨制动器;有限元仿真;优化

随着我国铁路的不断提速,列车的制动安全变得越来越重要。虽然目前传统的黏着制动仍是主要的制动方式,但是高速时由于轮轨间黏着系数变小,导致其制动力有限[1]。为了保障高速列车的制动安全,需要采用不受黏着系数影响的非黏着制动。典型的非粘着制动有2种,分别是涡流制动和磁轨制动[2]。

涡流制动能耗大,而且对铁路信号有严重影响,不太适合我国现有技术要求,而磁轨制动能耗小,制动效果好,已在国内外广泛采用[3-4]。磁轨制动是在列车转向架的两侧各安装一个磁轨制动器,制动时将它放下并吸附在钢轨上,通过极靴与钢轨之间的滑动摩擦产生制动力。磁轨制动器根据电磁铁种类可分为电磁式和永磁式两种,其中电磁式的制动力要大于永磁式[5-8]。安装在德国ICE列车的电磁式磁轨制动器采用横向励磁回路(钢轨的横向),可提供约4 kN的制动力,产生约0.25 m/s2的制动减速度[9]。

目前的电磁式磁轨制动器大多采用横向励磁回路,单节电磁铁的励磁铁芯为马蹄形,中间缠绕励磁线圈,2个磁极用隔板分离,底部是可拆卸型极靴。这种方式的优点是:电磁铁体积、质量小,每节电磁铁形成一个单独的励磁回路,某节出现故障后不会影响其余电磁铁的正常工作。它的缺点是:励磁线圈受空间限制而较小,导致电磁吸力不足;磁极隔板的存在使极靴与钢轨顶端中部的接触面积较小,削弱了磁轨制动的效果;单节电磁铁的2个磁极都需要安装极靴,结构较为复杂,不利于维护。为了增大制动力及可控性,需要针对现有电磁式磁轨制动器的弊端进行结构的改进和优化。

1 磁轨制动器的理论优化

1.1 励磁回路的优化

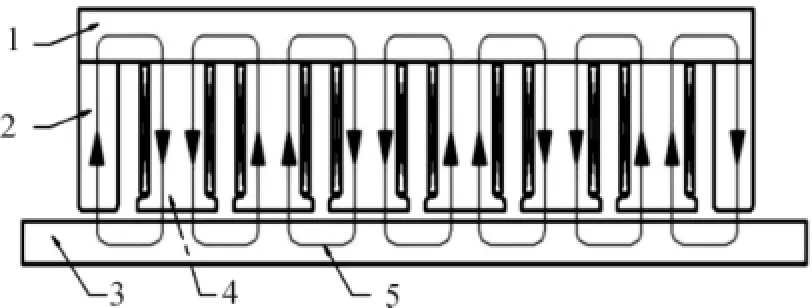

由于横向励磁回路的电磁铁极靴与钢轨接触面小,导致制动力偏小,为了增大磁轨制动器的制动力,可以考虑采用纵向励磁回路。如图1所示,纵向励磁回路的电磁铁极靴与钢轨接触面大,电磁铁铁芯可缠绕多组并联励磁线圈,能够在低电压下就产生较大的电磁吸力。

采用纵向励磁回路的磁轨制动器两端各有一个挡块,中间有n节电磁铁(一般n取4~12),每节电磁铁与相邻的电磁铁或挡块一起构成励磁回路。电磁铁底部装有极靴,制动时电磁铁吸附在钢轨上,使极靴与钢轨摩擦产生制动力。由于不需要采用磁极隔板,纵向励磁回路的电磁铁极靴与钢轨接触面积明显增大,而且通过把极靴向外扩展还能进一步增大接触面积,使摩擦力明显增加。

图1 纵向励磁回路示意图

磁轨制动器的核心是电磁铁,电磁铁的性能直接影响到磁轨制动器的性能。为了增加制动力的大小,以磁轨制动器的电磁吸力F为目标函数,对电磁铁进行优化。

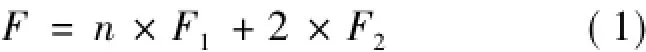

整个磁轨制动器共有n+1个励磁回路,其中电磁铁之间有n-1个励磁回路,电磁铁与挡块之间有2个励磁回路,所以磁轨制动器的电磁吸力为

式(1)中:F1为单个电磁铁吸力;F2为单个挡块吸力。

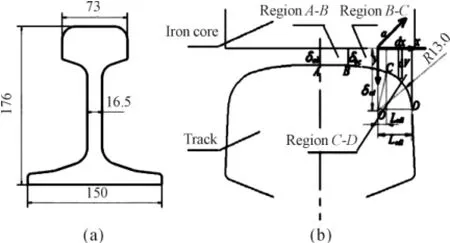

1.2 电磁吸力的理论计算

磁轨制动时,电磁铁虽然吸附在钢轨上,但它们之间其实存在气隙。根据麦克斯韦公式,当气隙为0时,吸力趋于无穷大,但实际上这是不可能的。随着气隙增大,吸力会逐渐减小。普通钢轨顶端的中部是平面而两侧是弧面,从而导致气隙发生变化,如图2(a)所示。

图2 气隙的计算模型

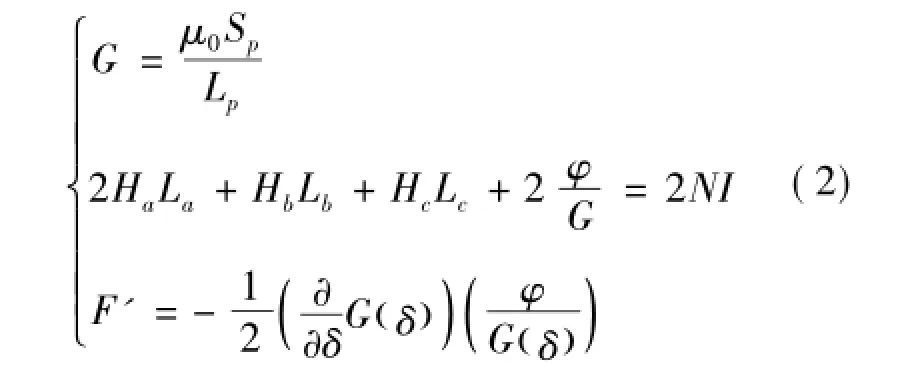

根据磁路的基尔霍夫第二定律,闭合磁路中磁场强度的线积分等于各电流的代数和,即:

式(2)中:Ha,Hb和Hc分别是铁芯、梁和钢轨的磁场强度;La,Lb,Lc和Lp分别是铁芯、梁、钢轨和气隙的长度;Sp是气隙的面积;φ是磁通量;F'是吸力。

图2(b)的计算模型把钢轨一侧AD段分成3部分,分别是水平AB段、弧BC段和弧CD段,现在以弧CD段为例求解Gcd。在CD段中,气隙长度气隙体积dV=,可求出Gcd的值。

同理可得弧BC段的Gbc。把水平AB段、弧BC段和弧CD段的值相加可求出AD段的G值:

把G值代入式(2)可求出吸力F'。再把吸力F'代入式(1),最终求得磁轨制动器的电磁吸力:

1.3 电磁吸力的影响因素

在磁轨制动时,电磁吸力的大小会受到以下因素的影响。

1)钢轨气隙的影响。在其他条件不变时,气隙越小则吸力越大;当气隙为0时,吸力趋于无穷大。根据铁道科学研究院的资料[10],磁轨制动时制动器与钢轨的气隙一般不超过1 mm,所以在进行磁轨制动器设计时,为了保证有足够的吸力,取气隙的最大值为1 mm。

2)电磁铁间距的影响。根据磁路的安培环路定律,在励磁回路中,沿任意一个闭合路径,磁场强度的线积分等于包围在这闭合路径内各电流的代数和。所以当电磁铁间距变化时,吸力也会随着变化。而且磁轨制动器安装在列车转向架下面,其长度不能大于转向架下可用空间的长度。以CRH2列车为例(其转向架下可用空间长1 400 mm),磁轨制动器的最大长度只能为1 400 mm。所以综合考虑电磁铁间距对吸力的影响和磁轨制动器总长的限制,可取电磁铁间距为5 mm。

3)励磁安匝数的影响。根据材料的磁化曲线,当磁场强度处于饱和点之下时,对磁感应强度的影响很大;当它处于饱和点之上时,对磁感应强度的影响较小。国产60 kg/m钢轨的材料为U71Mn,它的饱和磁感应强度约为1.2 T,横截面积为7 800 mm2。查阅电工手册,当励磁安匝数在4 000~5 000时,励磁回路的磁感应强度略高于饱和点。所以在设计时,要保证励磁回路达到饱和,励磁安匝数应取最大值5 000。由于动车组采用24 V蓄电池,所以电磁铁电压也为24 V。为了使电磁吸力足够大,并且能调节它的大小,可采用3组并联励磁线圈缠绕在励磁铁芯上。

4)电磁铁数目n的影响。当电磁铁数目n减少时,电磁铁的长度La和气隙的面积Sp会增加,但闭合磁路中磁场强度的线积分会减小;当电磁铁数目n增加时,电磁铁的长度La和气隙的面积Sp会减小,但闭合磁路中磁场强度的线积分会增加。所以,电磁铁数目n存在一个最佳值能使电磁吸力最大。

1.4 电磁铁数目n的优化

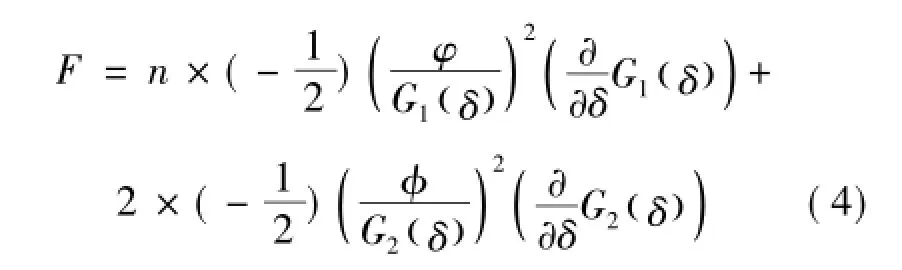

图3所示为直流电磁铁的示意图,其中励磁铁芯直径为D1,线圈宽度为bk,线圈高度为lk。下面根据计算公式求出相关参数。

图3 直流电磁铁的示意图

1)励磁铁芯尺寸。根据国标TB/T 2341.3—93,钢轨的宽度约为73 mm。为了使电磁铁与钢轨的横向接触尽可能大,取励磁铁芯的宽度为75 mm。由于受钢轨的材料和尺寸限制,单个励磁回路的最大磁通为9.36×10-3WB。励磁铁芯的材料是电工纯铁,其饱和磁感应强度约为1.6 T,可以求出励磁铁芯的长度为150 mm。励磁铁芯的高度是3个励磁线圈的高度、隔板厚度和安装台高度之和。

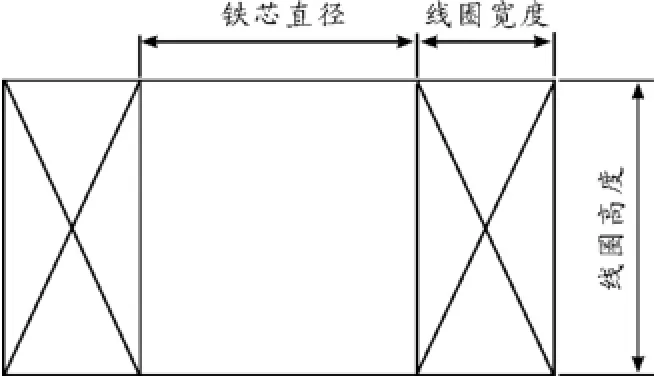

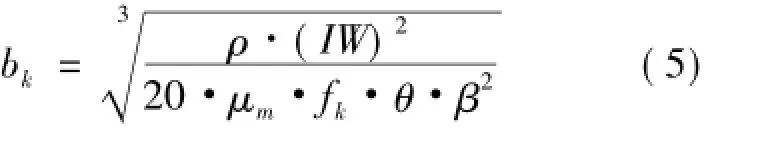

2)线圈宽度bk。计算公式为

式(5)中:ρ为导线的电阻系数(Ω·mm2/m);IW为励磁安匝数;μm为散热系数(w/cm2·℃);fk为填充系数;θ为容许温升(℃);β为线圈高宽比。

磁轨制动时,电磁铁极靴与钢轨摩擦会产生大量的热,所以设计的电磁铁要重点考虑耐热性。根据电磁铁设计手册的规定,分别取:ρ为0.031 4 Ω·mm2/m;IW为1 675;μm为0.001 2 w/cm2·℃;fk为0.65~0. 68;θ为160℃,β为4~6。将它们代入式(5),求得线圈宽度bk=16 mm。

3)线圈高度lk。线圈的平均直径Dcp=D1+ bk=(75+150)/2+16=128.5mm。漆包线的直径d=1.04 mm。查阅漆包线的规格表,取线圈漆包线的直径d=1.04 mm,外径d1=1.12 mm。

由于线圈在高温下工作,所以自身的发热量要尽可能小,设计时应该用较小的电流密度值。为此选取电流密度值为3.3 A/mm2,求得漆包线的电流I=j·q=3.3×3.14×1.042/4=2.8 A;线圈总匝数W=IW/I=5 000/2.8=1 785;单层线圈匝数为1 785/3= 595;单层线圈电阻R=U/I= 24/2.8=8.5 Ω;线圈窗口截面积Qxq=Qq/fk=q· W/fk=0.849×595/0.68=742 mm2。则线圈高度lk=Qxq/bk=742/16=46.37 mm,取lk=47 mm。

4)其他设计参数。磁轨制动时,电磁铁发热量巨大,所以线圈与铁芯之间采用云母层H级绝热。参考起重电磁铁的H级绝热设计,分别取线圈与铁芯的间隙为0.2 mm,线圈骨架的厚度为0.8 mm,线圈骨架与线圈绕组间的绝缘隔热层厚度为1.0 mm,线圈外面的绝缘保护层厚度为1.0 mm,线圈外壳的厚度为1.0 mm。

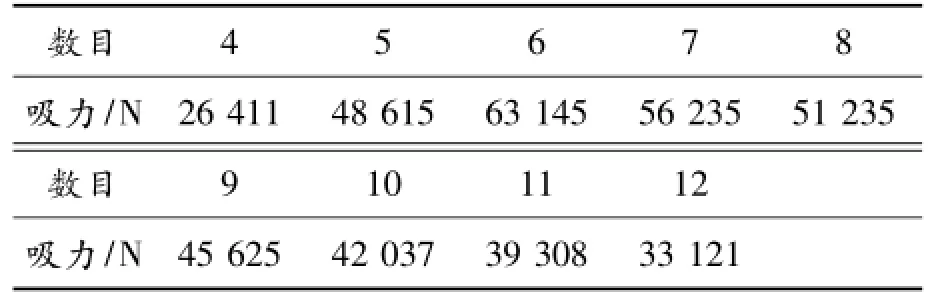

为了求出电磁铁数目n的最优值使电磁吸力最大,可以根据式(4)分别求出电磁铁数目n为4~12时电磁吸力的大小,如表1所示。结果表明:当磁铁数目n为6时电磁吸力最大。

表1 电磁铁数目与吸力的关系

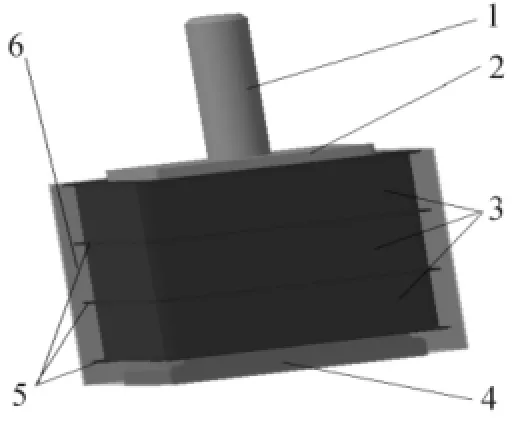

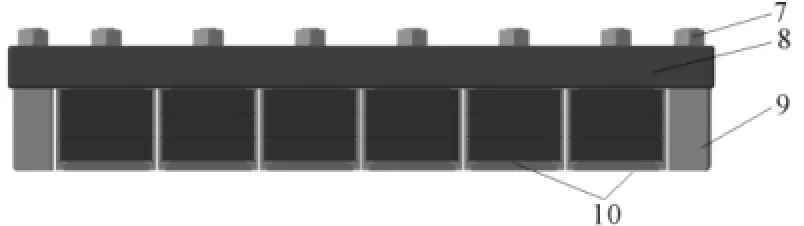

综上所述,优化后的电磁铁长度为190 mm,宽度为115 mm,高度为160 mm,数目为6。挡块的长度为75 mm,宽度为120 mm,高度为160 mm。梁的长度为1 350 mm,宽度为120 mm,高度为75 mm。对优化后的电磁铁和磁轨制动器进行三维建模,如图4、5所示:

图4 优化的电磁铁

图5 优化的磁轨制动器

2 有限元的仿真分析与验证

2.1 仿真原理及步骤

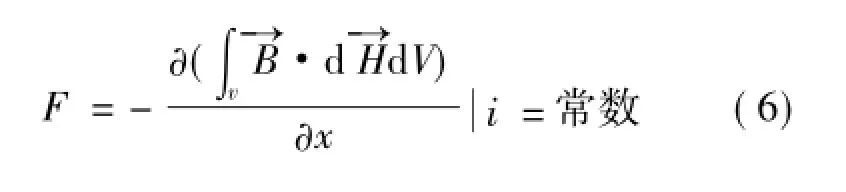

Ansoft Maxwell是一种采用有限元方法来仿真电磁场和涡流等问题的交互式软件,能够用来分析变化磁场和静态磁场,以及电场中的力和力矩问题。它采用虚位移法来计算静态磁场电磁吸力[11],表达式为:

式(6)中:B为磁感应强度;H为磁场强度;V为体积;x为气隙间距。

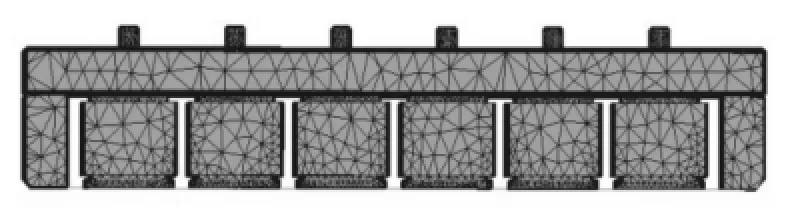

使用Ansoft Maxwell的3D仿真模块,导入优化后的磁轨制动器电磁场模型,定义材料的属性、载荷和边界条件,然后进行有限元网格划分与求解器设置。为了使仿真结果更准确,对极靴处的网格进行了细化[12]。有限元模型如图6所示。

图6 磁轨制动器的有限元模型

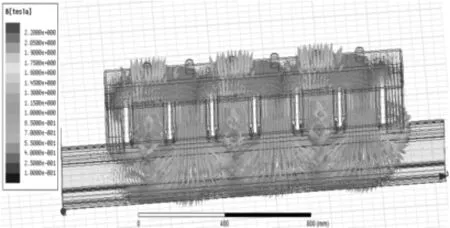

参数设定与网格划分完毕后,用软件自检功能来检查设置是否正确。最后进行求解运算,得出有限元仿真结果。图7为磁轨制动器工作时的磁通密度分布云图。

图7 磁通密度分布云图

2.2 电磁铁数目的仿真验证

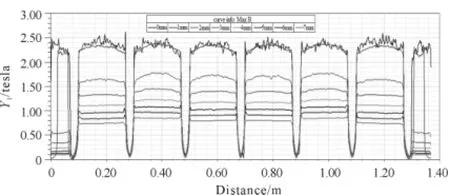

为了验证电磁铁数目n的优化是否合理,可以取电磁铁数目为6时研究钢轨纵向和横向的气隙磁密度分布情况。

图8是钢轨纵向的气隙在0~7 mm的磁密度分布图。中间的6个波峰对应6个励磁铁芯,左右两端的波峰对应2个挡块,波谷则对应极靴的间距。当气隙为2~7 mm时,左右两端的波峰高度是中间的一半,这是由于左右两端回路的励磁安匝数是中间的一半;当气隙为0~1 mm时,左右两端的波峰高度与中间的相同,这是由于回路的磁感应强度已严重饱和,无法继续增加。随着气隙的增大,波峰段逐渐降低并趋于平缓,说明气隙越大,其磁密度越小且分布越均匀。波谷段不为0,说明极靴间距也存在少量漏磁。

图8 钢轨纵向的气隙在0~7 mm的磁密度分布图

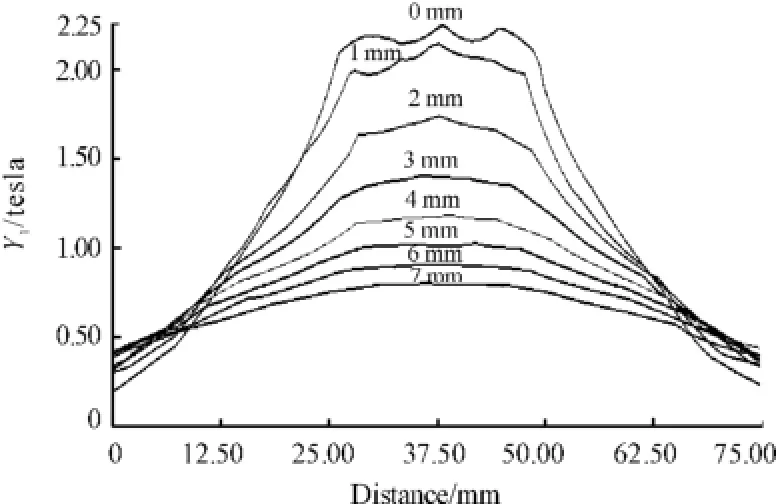

图9是钢轨横向的气隙在0~7 mm的磁密度分布图。曲线的分布与钢轨顶端的形状相符,中间对应钢轨顶端的平面,所以较为平缓;两端对应钢轨顶端的弧面,所以曲率较大。

图9 钢轨横向气隙在0~7 mm的磁密度分布图

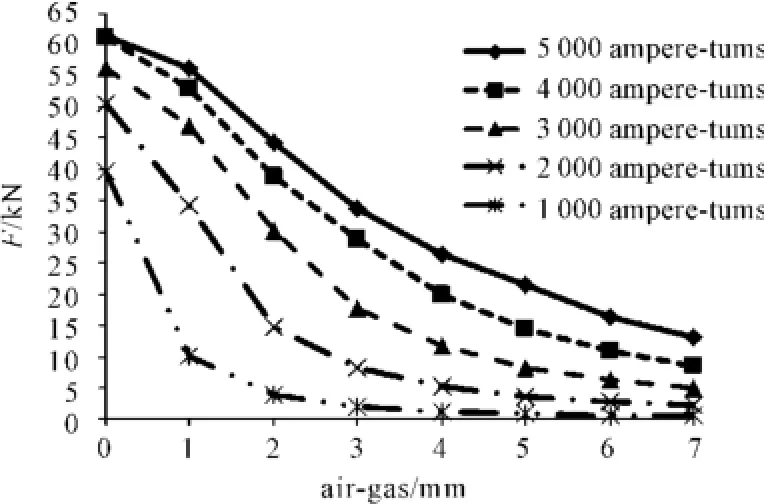

图10是气隙、励磁安匝数和电磁吸力的关系图。电磁吸力随着气隙的增大而减小,为保证有足够的电磁吸力,假定磁轨制动时气隙为1 mm;电磁吸力随着励磁安匝数的增大而增大,当励磁安匝数为5 000时,电磁吸力最大。

图10 气隙、励磁安匝数和电磁吸力的关系

综上所述,当磁轨制动器的气隙为1 mm,励磁安匝数为5 000时,优选6个励磁铁芯可使电磁吸力达到最大,其有限元仿真的结果为59 328 N。

2.3 极靴间距的仿真优化

当励磁安匝数不变时,极靴间距减小使极靴与钢轨的接触面积增大,但漏磁通也增大;极靴间距增大使漏磁通减少,但极靴与钢轨的接触面积也减小。所以,极靴间距也有一个最佳值,能使电磁吸力达到最大。

由于磁轨制动时,整个磁轨制动器的电磁吸力正比于单个励磁回路的电磁吸力,所以在优化极靴间距时,可以只仿真气隙为0 mm,励磁安匝数为5 000的单个励磁回路的电磁吸力,再乘以励磁回路的个数得到整个磁轨制动器的电磁吸力。当整个磁轨制动器的电磁吸力最大时,该极靴间距的大小即为优选出的最佳值。

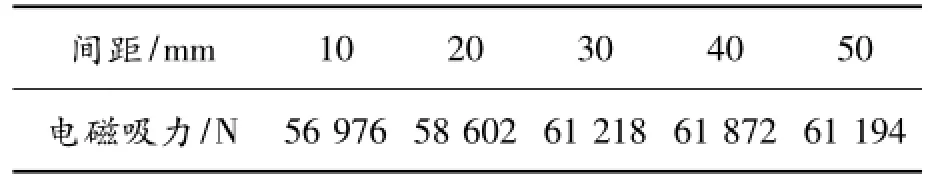

极靴间距与电磁吸力的关系如表2所示。当极靴间距为40 mm时,电磁吸力最大。

表2 极靴间距与电磁吸力的关系

3 优化后的磁轨制动力计算

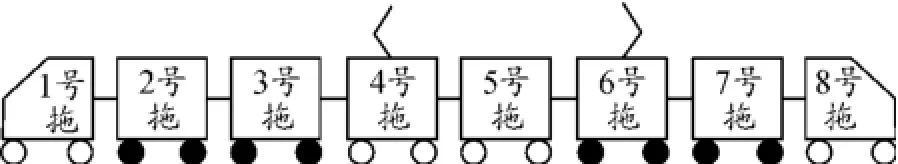

如图11所示,CRH2列车共有8节,采用4动4拖编组方式[13-14]。每节拖车上有2个转向架,可以安装4个磁轨制动器,4节拖车共可以安装16个磁轨制动器。

图11 CRH2列车示意图

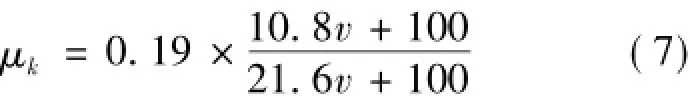

磁轨制动时,极靴与钢轨之间产生滑动摩擦,摩擦因数会随着列车速度的增大而减小。参考前苏联实验室取得的摩擦因数经验公式,在钢轨干燥时摩擦因数为式(7)中ν为列车速度(km/h)。假设CRH2列车的速度为200 km/h,则摩擦因数μk=0.097。

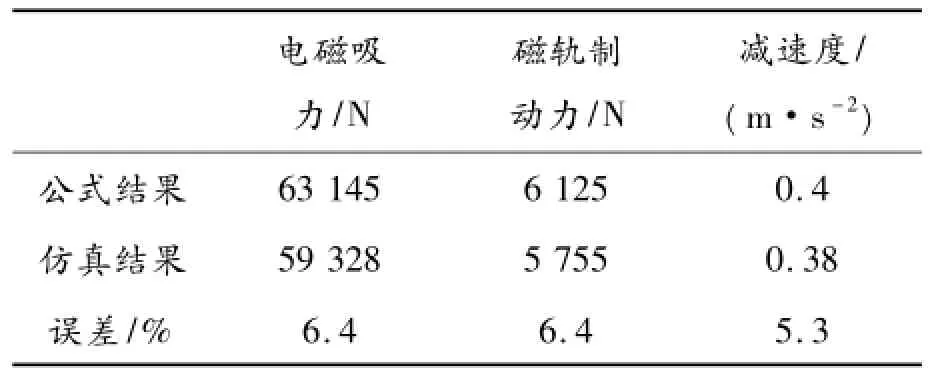

表3为优化后磁轨制动力的公式计算结果与仿真计算结果。以优化后的仿真结果为例,其值为5.7 kN,比原制动力的4 kN提高了约40%,这说明本文中的优化和改进措施使磁轨制动器的制动能力得到了显著提高。

表3 公式计算结果与仿真计算结果

4 结束语

基于电磁场理论和可变气隙计算模型,推导出电磁吸力计算公式,并根据该公式对磁轨制动器参数进行计算和优化。采用Ansoft Maxwell软件对优化后的磁轨制动器进行电磁场仿真分析,求出电磁吸力的仿真结果,并对电磁铁数目和极靴间距进行验证和进一步优化。把优化后磁轨制动力的公式计算结果、仿真计算结果和原有制动力进行比较发现,优化后磁轨制动力仿真结果为5.7 kN,比原有制动力4 kN提高了约40%,说明了优化措施的合理性与有效性,为今后磁轨制动器的优化和仿真分析提供了依据。

[1]钱力新.速度350 km/h等级世界高速列车技术发展综述[J].中国铁道科学,2007,28(4):66-68.

[2]吴明赵,左建勇.高速列车紧急制动距离参数设计浅论[J].电力机车与城市车辆,2009,32(4):2-4.

[3]蔡家利,刘壮.电磁铁涡流制动分析与设计[J].机电工程,2007,24(8):83-86.

[4]应之丁.涡流制动技术在高速列车上的应用[J].电力机车与城轨车辆,2004,227(5):19-22.

[5]博科.列车制动的几种方式[J].铁道知识,2003(3): 34-35.

[6]何仁,牛润新.永磁磁轨制动技术在轨道交通中的应用[J].中国安全科学学报,2007,1(17):166-169.

[7]姚明,何仁.永磁磁轨制动应用及联合控制策略研究[J].制造业自动化,2010,32(9):57-60.

[8]刘汝让.磁轨制动及其作用原理[J].机车车辆工艺,2001(5):1-3.

[9]徐丽秀,刘汝让.德国高速列车的几种制动方式及特征[J].国外铁道车辆.2000,37(2):42-44.

[10]林台平,林晖.电磁轨道制动装置的研究[J].中国铁道科学,1997,18(1):15-20.

[12]王明强,朱永梅,刘文欣.有限元网格划分方法应用研究[J].机械设计与制造,2004,2004(01):22-24.

[13]CRH2型动车组[J].铁道知识,2007(2):13.

[14]张曙光.中国高速铁路技术丛书[M].北京:中国铁道出版社,2008.

(责任编辑 刘舸)

Optimization and Simulation Study of Electromagnetic Track Brake

WANG Sheng,GU Yu-feng

(School of Automotive and Traffic Engineering,Jiangsu University,Zhenjiang 212013,China)

To ensure the braking safety of high speed train,the existing electromagnetic track brake should be improved to increase the braking force.First of all,based on the electromagnetic field theory and the change of gap structure,we derived the formula of electromagnetic suction,optimized factors which influenced the electromagnetic suction and used CATIA to establish the optimal model. Then,the Ansoft Maxwell was used to simulate the 3D model of electromagnetic field,and analyzed the simulation results.Finally,the calculated results and the simulation results were compared with the original braking parameters.The result shows that the optimal electromagnetic track brake which has outward expansion pole shoes,low voltage exciter coils and vertical excitation circuit can increase nearly 40%of braking force.This verifies the rationality of the optimization model,and provides the reference for the electromagnetic field analysis and optimization of electromagnetic track brake.

high speed train;electromagnetic track brake;finite element analysis;optimization

U260.356

A

1674-8425(2014)06-0019-06

10.3969/j.issn.1674-8425(z).2014.06.004

2013-11-28

王胜(1989—),男,江西人,硕士,主要从事高速列车的轨道制动研究。

王胜,顾宇峰.磁轨制动器的优化与仿真[J].重庆理工大学学报:自然科学版,2014(6):19-24.

format:WANG Sheng,GU Yu-feng.Optimization and Simulation Study of Electromagnetic Track Brake[J].Journal of Chongqing University of Technology:Natural Science,2014(6):19-24.