一种新型LED全自动插件机的设计与分析

2014-05-11王小军宋道磊

杨 杰,张 祺,王小军,宋道磊,郑 彬

(中国科学院重庆绿色智能技术研究院,重庆 400714)

一种新型LED全自动插件机的设计与分析

杨 杰,张 祺,王小军,宋道磊,郑 彬

(中国科学院重庆绿色智能技术研究院,重庆 400714)

0 引言

LED显示屏是一种通过控制半导体发光二极管的通断来显示文字、图像、视频、信号的屏幕。根据LED结构的不同,LED显示屏的插装分为管脚式与贴片式两种。目前,国内贴片式LED显示屏的生产已基本实现自动化,但管脚式LED显示屏的生产仍以人工为主,面临着插件效率低,误插/漏插率高、人力成本不断攀升等诸多问题,严重制约着该行业的发展。

美日等国自上世纪60年代末开始自动化插件设备的研制,针对散料LED插件有两大品牌:日本松下与美国环球。日本松下立式LED插件机最快理论插件速度可达0.2sec/point,插件效率高,但价格昂贵,操作复杂,日常维护工作量大,在国内厂商中使用率不高,目前在市场上流通的多为二手产品。美国环球LED插件机的速度虽不及松下,但价格相对便宜,且插件效率较高,国内厂家使用较多。近年来,国内也逐步开始了自动化插件设备的研发,目前市场上有新泽谷与华威两大品牌。相较国外产品,国产插件机价格低廉,但插件速度较慢,稳定性较差,仍有待改进。面对着LED显示屏产业由劳动密集型转变为资金密集型的趋势,下游厂商对自动化产品的强烈需求,研制一款符合我国国情,速度快、性能高、价格相对低廉的全自动插件设备势在必行。本文在深入研究散料LED的插件工艺的基础上,设计了一款面向工厂实际应用的全自动插件设备。通过对整机结构的创新与优化,在提高实际插件速度的同时,增加设备可靠性并大幅降低制造成本。

1 LED全自动插件机的总体设计

人工插件中,工人拾取LED,在拾取过程中根据管脚长短的不同判断LED正负极,再将LED插入基板中。单个LED的插装可分为四步:拾取、极性判别、旋转与插入。看似简单的人工操作实际是多自由度多传感高度融合的高智能活动,人工插件中的四步,转由自动化设备完成时需拆分为多个连续工作环节。在开始插件设备的总体设计时,需重点关注以下五个核心问题:

1)散料LED的准确连续上料;

2)各环节中柔性拾取LED,避免管脚变形;

3)上料或传送过程中实现LED极性的准确识别,避免插装时间的延长;

4)基板的定位问题,确保插件机构动作时,LED管脚与基板上的管脚孔准确配合;

5)核心插件机构实现LED准确入板;

衡量LED插件工作优劣的参数有理论插件速度、插入不良率、基板尺寸大小、可否插装全彩屏等等,其中最为核心的性能指标为理论插件速度。本文中设计的LED全自动插件机,理论插件速度最高达12k/h。人工插件中,熟练工插件速度约为1k/h,按每人每天工作10小时计算,一台LED全自动插件机的日产量相当于30~40人的工作量(黑白班各20人)。另外,在LED显示屏的插装中,无论全彩屏还是单色屏的返修都非常困难,人工插件极易发生二次不良,因而在自动插件机的研发中,需严格保证插入不良率,此处所指的不良率,包含漏插、掉件、打坏料等等与设备有直接关系的不良率总和。

为了达到上述相关性能指标,在LED全自动插件机的设计中,采用模块化设计思想,各模块既相对独立又紧密相关,分别设计各模块再整合分析调整,以期达到最佳的工作性能。如图1所示,散料LED进入插件设备后,在运动控制系统的控制下,借助视觉定位系统,经过上料、检测、传送、插件、剪脚等一系列动作,最终进入基板,完成插件动作。

图1 整机工作流程图

2 核心机构的设计与研究

根据对散料LED插件工艺的研究,全自动插件机可分解为八大模块,相互配合完成连续的插件动作。如图2所示,分别为:1)上料检测模块;2)支撑龙门架;3)传送矫正模块;4)工装定位模块;5)X-Y移动平台;6)插件模块;7)剪脚模块;8)外机架。其中,上料检测模块、传送矫正模块与插件模块为全自动插件的核心机构。

图2 整机结构图

2.1 上料检测模块

上料检测模块重点解决两个问题:如何将杂乱无章放置的LED顺序排列并以标准姿态送至传送模块,以及在上料过程中完成对LED极性检测与旋转(针对极性相反的LED)。根据来料的特点及在该模块需完成的动作,工作流程规划如图3所示。

图3 上料检测模块工作流程

工业生产中,散料自动排序有成熟的解决方案,通常利用振动盘配合直线送料器实现。基本工作原理为:振动盘料斗下的脉冲电磁铁使料斗作垂直方向振动,弹簧片带动料斗绕其垂直轴做扭摆振动,将散乱无序的LED自动有序定向并排列整齐。直线送料器无缝衔接振动盘,使工件按直线排列并自动运输至下一工序。在珠三角地区,有大量制造相关产品的生产厂家,可直接订购,选型时需注意振动方式、料斗尺寸、振料速度等参数。其中,振料速度是关键指标之一,针对546标准型LED灯,为保证最终插件效率,出料速度需大于200个/分钟。为更好控制来料,需选择带料满停机功能的控制器。本款插件机选择光电型的控制器,利用接近开关检测,在较好实现检测功能的同时保证了低廉的成本。考虑到插件机不仅可完成单/双色显示屏的插件,更要能插装全彩显示屏,而单组送料系统难以完成颜色辨别的问题,需配备三组送料系统。同时,为了缩短单个LED在上料检测模块的时间,设计极性检测工位时,需合理安排检测位的位置。来料经过振动盘及直线送料器后,已经自动排列为灯头在上、管脚在下的姿态,设计柔性机械手指夹合LED,运送至送料模块,并在运送过程中加电检测极性并对极性相反的LED作旋转纠正,既保证了检测的有效性,更大大节省了检测时间。单组送料检测模块如图4所示。

图4 单组送料检测模块示意图

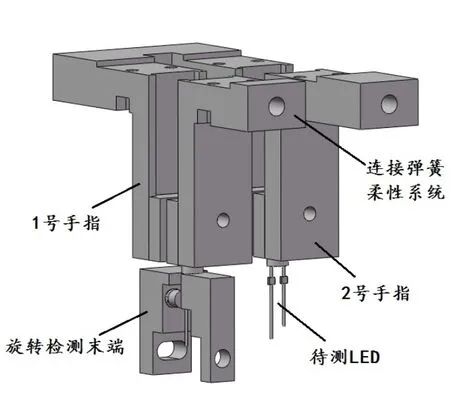

LED经直线送料器到达传送模块这一阶段的动作,国内的插件机产品往往使用五指上下配合的机械手指来实现,采用传递形式,分别夹住LED的头部与管脚依次转移。由于机械手指多为刚性,上下抓取机构在装配时难以准确对心,且在转运LED的过程中对单个LED多次夹取,易造成管脚变形,最终使LED无法顺利进入基板。本设计加入柔性夹取机构,如图5所示,利用弹簧柔性系统在拾取过程中增大对LED缓冲,减小夹持力的冲击,避免变形。使用双手指形式,降低LED被夹取的次数,同时提高拾取检测效率。双手指上下配合动作,当1号手指夹取LED进入检测旋转工位时,2号手指已夹取LED等待检测;1号手指夹取的LED送入传送矫正模块,2号手指夹取的LED同时进入检测旋转工位。

图5 柔性双指转运及检测旋转机构末端示意图

2.2 传送矫正及插件模块

考虑到时效问题,整机工作时,经上料检测模块后若直接进入插件单元,难以同时插装多个上料检测工位处理的LED,大大降低了插件速度。并且受移动平台物理尺寸等的限制,几乎无法完成大尺寸基板的插装。通常在上料模块后增加中间缓冲环节,即传送模块,保证在周期工作时间不受影响的情况下,上料与插件动作同时快速进行。

插件时,LED需准确进入基板上直径小于1mm的管脚孔,这对插件机的整机精度提出了很高要求。若同时提高每个模块的精度,不仅机构复杂难操作且成本投入巨大,因此需要综合考虑机构中精度分配的问题。参考环球立式散料插件机,LED管脚入板环节,即插件模块为系统中精度最高的机构。相较插件模块,传送模块精度较低,其精度的不足由插件模块予以补偿,从而保证整机的精度。这种设计方法,解决了整机的精度问题,但将精度问题集中至插件模块,导致该模块结构非常复杂,仅伺服电机就超过3台,控制难度大、维护困难且成本增加。

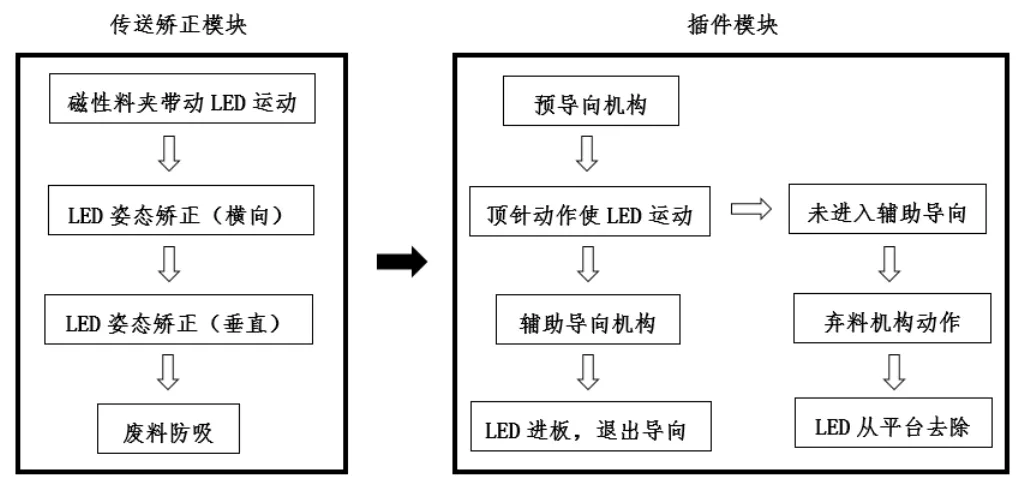

本文转换了思考角度,从一定程度上降低插件模块的精度,依靠提升传送环节精度来补偿插件模块精度的损失,从而设计出一套全新的机构,在不降低整机精度的前提下,缩减复杂机构,提高维修便利性并降低整机成本。传送矫正及插件模块的基本工作流程如图6所示。

图6 传送矫正及插件模块基本工作流程

环球立式散料LED插件机采用链传动的形式,链条上配合弹簧料夹,用以简单固定LED,避免震动、弹簧失效等问题造成LED大幅扭摆或掉落,LED运动至插件模块时,推送机构打开链夹,同时将LED送入插件模块。链传动中对LED的姿态要求不高,传送精度较低。考虑到传动负载小(LED质量轻),传送速率高等特点,综合对比各类传动系统,本设计选用同步带传动,提高传送精度并降低成本。

在传动矫正模块中,本文抛弃了弹簧料夹夹紧工件的方式,独创性地采用磁性工装吸附并固定LED,机构简单且动作可靠。LED经上料检测模块后,由上料手指夹持送至工装,夹持手指松开后,LED管脚直接吸附在工装的磁性面并跟随同步带运动。同时,为了提高LED在同步带上姿态的准确性,以设备要求的标准姿态进入到插件模块,在传送过程中增设了两处矫正机构,分别对LED的横向与纵向姿态进行矫正,图7为横向矫正机构末端动作示意简图。

图7 横向矫正机构末端动作示意简图

LED经传送模块的运输后,进入最后的核心工作环节-插件模块。在环球立式LED插件机中,插件系统非常复杂,如图8所示,动力系统动作带动执行系统将LED插入基板中,LED固定于末端执行系统中W形状的凹槽中,头部推杆推动LED向下完成插件动作。末端执行系统无法自行取得LED,需推送机构配合打开料夹,将LED横向推送至W形状凹槽中方可完成插装。整个插件模块需完成横向推送、上下、旋转、后退等多个方向的动作,导致动力传动系统结构异常繁杂。本设计中,减少了头部运动自由度,使头部只完成上下、后退两个方向的动作,且两个动作采用联动设计,简化了机构并提高执行可靠性。如图9所示,LED到达插件模块后,无需增加动力机构推送,自动进入预导向机构,插件顶针随即动作带动LED进入辅助导向,经过两次导向后进板,与此同时导向机构后退,平台顺利移动至下一插件孔。在整个联动机构中,只需一个动力单元,即单个伺服电机即可完成所有动作,对比环球插件机,大幅降低成本,简化了控制流程,减少单次插件时间从而提高整机插件速度。

图8 环球6380A立式插件机插件模块简图

图9 自主设计插件模块 末端示意简图

3 结论

图10 LED全自动插件机的样机外观

对比国内外现有散料LED插件机,本文设计了一种新型的LED全自动插件设备,通过优化设计,缩减了繁杂的插件系统,利用柔性机构自动上料检测,并独创性地提出了一种磁性传送的方式。现已制造样机并验证了系统功能,图10为样机外观。该款新型LED全自动插件机的研发从企业的实际需求入手,严格分析生产工艺流程,并借助科学的设计分析手段,提高了插件速度并有效降低成本,对于LED下游生产企业有极高的推广应用价值。

[1]付文华.LED插件若干技术的研发[D].合肥工业大学,2012.

[2]孙四通.自动插件机控制系统的研究[D].青岛科技大学,2011.

[3]文怀兴,马小琴.LED显示屏生产专用阵列式高速插件机设计[J].机械设计与制造.2009(1):40-42.

[4]关积珍.对LED显示屏发展的回顾与展望[J].现代显示.2005(6):8-14.

[5]付文华,陶晓杰.LED自动传送装置的研究与设计[J].现代显示.2011(135):13-18.

[6]秦大同,谢里阳.现代机械设计手册[M].化学工业出版社,2011.

Design and analysis of a new LED automatic plug-in machine

YANG Jie,ZHANG Qi,WANG Xiao-jun,SONG Dao-lei,ZHENG Bin

分析了LED显示屏插件设备的发展概况,针对现有市场国外插件设备性能优越而价格高昂,国内产品价格低廉而性能相对较差的尴尬现状,设计了一款新型的散料LED全自动插件机。对比国内外同类产品的优劣,运用模块化设计思想,通过机构的优化与重构,有效解决了柔性上料、高精度传送、高速联动插件等技术难题,在保证高速高精度插件的同时,降低设备成本,提升设备的市场竞争力。

LED插件机;整机设计;模块化;结构优化

杨杰(1984 -),女,硕士,主要从事机器人领域相关技术研究工作。

TH122

A

1009-0134(2014)05(下)-0113-04

10.3969/j.issn.1009-0134.2014.05(下).32

2013-12-31

重庆市科技攻关计划项目:高速LED插件机器人研究及应用示范(cst2012ggC70001);国家自然科学

利用机械开关提高压电马达效率的研究(51205435)