纤维预热温度对真空气压浸渗连续SiCf/ Al复合材料致密度和力学性能的影响

2014-03-26廖焕文徐志锋王振军

廖焕文,徐志锋,余 欢,王振军

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

连续SiCf/Al复合材料以其比强度高、比刚度高、耐磨性优异及密度低等特点,已成为现代航天、航空和国防等尖端技术领域最具战略性的结构材料之一,在航空航天、军事和汽车等先进领域所占比重日益提高[1-5]。在连续SiCf/Al复合材料中,SiC纤维起主要承载作用,纤维本身的性能直接影响复合材料的性能。与碳纤维相比[6],SiC纤维具有良好的热稳定性、耐高温性能、较低的电极电位以及与铝液有良好的界面化学相容性。一般认为,SiC纤维与铝的相容性比其他纤维如碳纤维、Al2O3纤维和Si3N4纤维等与铝的相容性更佳,界面反应比较容易控制[7]。尽管如此,SiCf/Al复合材料在不同工艺条件下性能的差异仍往往归因于界面反应的差别,认为在制备SiCf/Al复合材料的过程中,影响性能的工艺参数如温度、压力和冷却速度等会造成界面反应程度的不同[8-14]。在连续SiCf/Al复合材料常用的热压扩散法、挤压法等制备方法中,热压扩散法虽工艺参数简单易控,但只适用于直径大于100 μm的SiC纤维,因粗丝不适合于弯曲加工、编织而无法成形复杂构件;挤压法因在压力条件下充型与凝固,易获得组织致密的复合材料,但挤压过程会使纤维预制体发生变形,对纤维造成损伤,加之纤维细丝束内间距小,易造成纤维分布不均且不利于控制界面反应[9-14]。很明显,这些制备方法均需要较高的成形压力,且都难以实现大型复杂构件的近净成形。

而真空气压浸渗可实现复合材料的制备与成型的一体化及复杂构件的近终成形。其中,通过制备工艺参数控制、纤维表面涂层处理等手段能有效改善界面反应程度,获得界面稳定、力学性能良好的复合材料[8]。纤维表面的涂层处理可以在一定程度上抑制界面反应,提高界面稳定性,但其工艺复杂、成本高,也对纤维造成了一定程度的损伤,且经涂层处理后的纤维难以进行大尺寸复杂构件的编织成型。而从制备工艺入手,是最为经济适用的方法之一。对于细丝纤维,要实现真空气压浸渗的完全浸渗,提高纤维预热温度是简单有效的方法,但过高的纤维预热温度容易导致界面反应过度,复合材料力学性能下降。因此,如何控制纤维与铝合金基体之间可能的界面反应是关键,可在满足浸渗的前提下尽可能缩短保压时间,减少界面反应。而用先驱体法制备的直径10~15 μm束丝SiC纤维的半导体性和耐热性好、易编制,可长期在温度为1100 ℃的大气中使用,与金属润湿性好,温度高于1000 ℃时才与金属发生反应,但其表面沉积了游离碳,在浸渗过程中易与液态铝合金发生反应形成Al4C3相而影响纤维及复合材料的性能[12]。

为此,本文作者选用先驱体法制备的束丝SiC纤维为增强体材料,采用真空气压浸渗法,从简单的制备工艺入手,研究不同纤维预热温度下纤维原丝和复合材料的微观组织以及拉伸性能,采用扫描电镜观察复合材料的拉伸断口形貌,并对其进行分析,旨在为制备界面稳定、力学性能良好的连续SiCf/Al复合材料提供借鉴,实现连续高性能SiCf/Al复合材料制备与成型一体化工艺,推动连续SiCf/Al复合材料的大规模化工程应用。

1 实验

1.1 实验材料

选用国防科学技术大学采用先驱体法制备的KD-2 SiC纤维(1.2K)作为增强体材料,其性能参数见表1;基体合金采用6063铝合金,其主要成分见表2。

表1 KD-2 SiC纤维的性能指标Table 1 Property index of KD-2 SiC fiber

表2 铝合金的化学成分Table 2 Chemical composition of 6063 aluminum alloy (mass fraction, %)

1.2 实验方法

采用真空气压浸渗法,选用不同的纤维预热温度(400~600 ℃),在真空度低于 210 Pa、浸渗温度为730 ℃、浸渗压力为7 MPa、保压时间为5 min的工艺条件下,制备连续SiCf/Al复合材料,其SiC纤维的体积分数为40%。

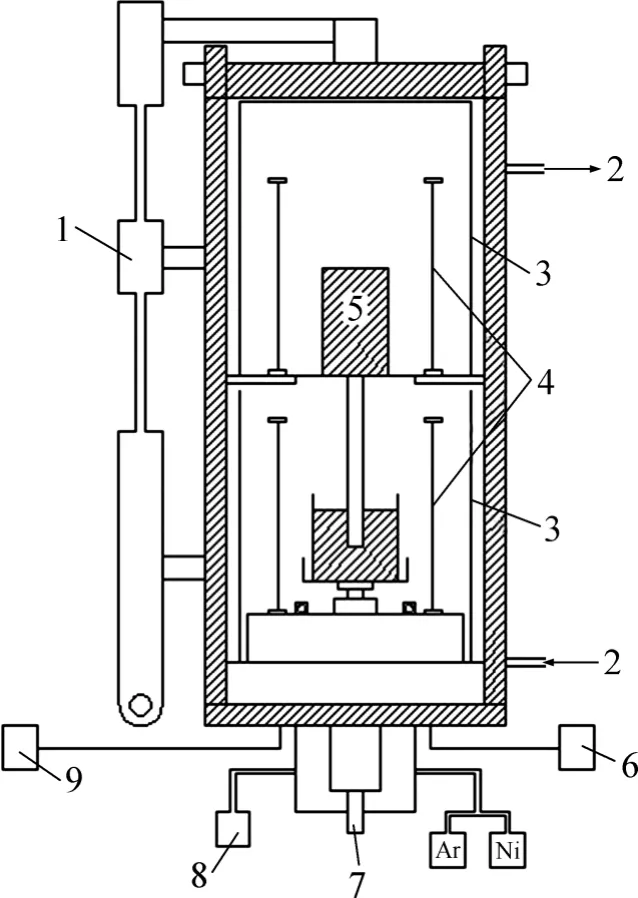

真空气压浸渗法根据反重力浸渗原理来实现复合材料的近净成形,其装置与模具示意图如图1所示。真空气压浸渗装置的温度和压力等都可通过控制系统控制,可实现全程自动控制。浸渗装置的主要技术指标如下:真空度210 Pa、最大充型压力10 MPa、最高设定温度1000 ℃。装置密封性好,气体充填卸压过程平稳,加压速率最小可调节至 100 kPa/s,压力可在0~10 MPa范围内任意调节。装置内温度采用双热电偶进行控制,分别对炉膛与金属液进行控温,温度误差范围为±5 ℃。

从制备的连续 SiCf/Al复合材料棒材上截取长度为10 mm的试样,采用排水法测定试样的实际密度。试样经打磨、机械抛光后用金相显微镜观察其显微组织,用BrukerD8型X射线衍射分析仪(XRD)分析其相组成。单丝SiC纤维的强度测试采用美国Instron5543型单立拉材料试验机;采用电子万能拉伸试验机Instron5569型进行复合材料的拉伸性能测试;采用Quanta200型扫描电子显微镜(SEM)对连续SiCf/Al复合材料的断口显微组织进行观察。

图1 真空气压浸渗装置与模具示意图Fig. 1 Schematic diagram of vacuum pressure infiltration equipment and molds: 1—Lifting and rotating plug;2—Cooling water; 3—Insulation cover; 4—Heating coil;5—Preform; 6—Digital control and display; 7—Crucible lifting; 8—Vacuum pump; 9—Power supply

图2 不同预热温度下SiC纤维单丝的表面形貌Fig. 2 Surface morphologies of SiC monofilament at different preheating temperatures: (a) Room temperature; (b) 450 ℃; (c)500 ℃; (d) 550 ℃

2 结果与讨论

2.1 纤维预热温度对束丝纤维表面形貌和力学性能的影响

SiC纤维属于脆性材料,纤维表面的缺陷直接影响纤维的抗拉强度。拉伸过程中易在纤维表面缺陷处形成应力集中,导致纤维低强度断裂。图2所示为氩气保护气氛下不同纤维预热温度SiC纤维表面形貌的演变。室温下的SiC纤维表面仍保持平整光滑、细腻;450 ℃时,纤维表面比较平整光滑,无明显颗粒感;500 ℃时纤维表面已经比较粗糙,表面颗粒感较强;550 ℃时纤维表面表现明显的凹凸不平,甚至出现片状物附着。

另外,对SiC纤维表面的片状附着物进行SEM观察和EDS能谱分析,结果如图3所示。黑色箭头所指为片状附着物,从能谱图中可以发现,附着物主要含有C、O和Si元素,可能是纤维束丝先驱体法成型工艺中表面所用有机聚合物涂层。C、O和Si 3种元素可能以C和SiO2形态存在于纤维表面。当与高温铝液接触时,SiC纤维表面的游离C优先与铝液发生反应,SiC纤维受到保护;而当C纤维与高温铝液直接接触,SiC纤维发生严重损伤。

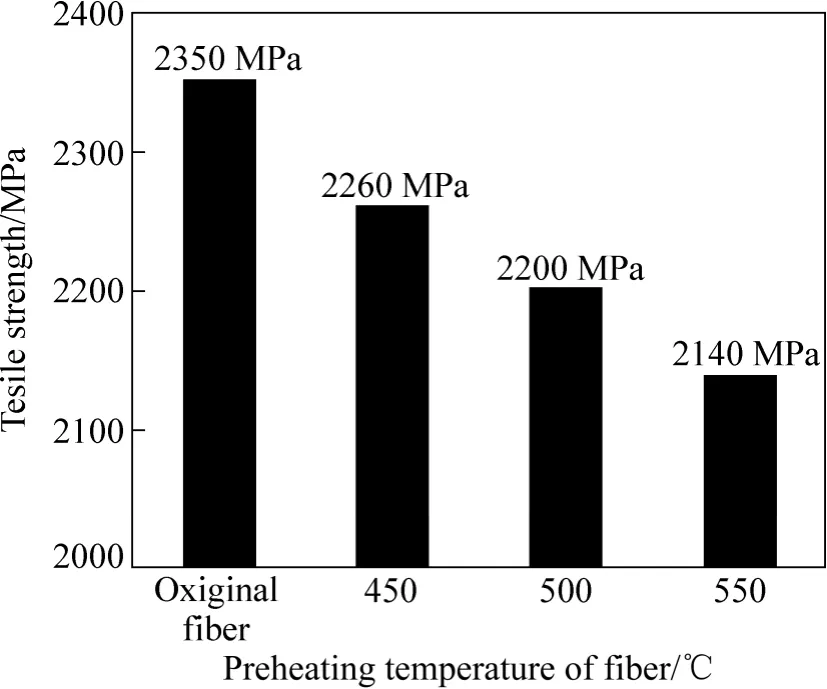

单丝拉伸试验结果如图4所示。由图4可见,预热温度为 450 ℃时,纤维单丝的抗拉强度为 2260 MPa,相对于原丝的2350 MPa,下降了3.83%;当预热温度上升至500 ℃时,纤维单丝的抗拉强度为2200 MPa,下降了5.74%;当预热温度为550 ℃时,纤维单丝的抗拉强度为2140 MPa,下降了8.94%。从拉伸结果可看出,纤维预热温度的升高使纤维的抗拉强度下降,但仍保持在原丝性能的90%以上,这与SiC纤维本身的良好高温性能有关。

SiC纤维的表面缺陷除直接影响纤维的抗拉强度外,还会影响界面Al4C3相的形核。Al4C3相依附于纤维表面形核,垂直于纤维向基体生长,属于非均匀形核。当SiC纤维表面凹凸不平、有附着物时,在铝液的冲刷下,附着物发生脱落并在铝液中形成相起伏,直接充当非均匀形核的核心,只需很小的过冷度便可满足形核条件,促进界面反应的进行。

为获得表面缺陷少、力学性能优的纤维,需去除纤维表面的有机聚合物涂层,去除该涂层的有效方法是在空气中于500 ℃以下进行热处理,有机物氧化分解成为气体释出。优质的SiC纤维在空气中500 ℃以下进行热处理,其性能基本上不受影响。

图3 SiC纤维表面片状附着物的SEM像和EDS能谱分析结果Fig. 3 SEM image (a) and EDS analysis spectrum (b) of flake attachments on SiC fiber surface

图4 不同预热温度下SiC纤维单丝的抗拉强度Fig. 4 Tensile strength of SiC monofilament at different preheating temperatures

图5 纤维预热温度对连续SiCf/Al复合材料致密度的影响Fig. 5 Effect of preheating temperature of fiber on density of continuous SiCf/Al composites

2.2 预热温度对连续SiCf/Al复合材料致密度的影响

复合材料的致密度是衡量材料制备成形性的重要指标。SiC纤维预热温度对复合材料致密度的影响如图5所示。图5显示,连续SiCf/Al复合材料的致密度随着纤维预热温度的升高先增大后减小。当纤维预热温度较低时,毛细阻力大,铝液不能进入纤维间距较小的区域,因而对这些区域不能进行充分的浸渗,因此,复合材料致密度不高;且预热温度较低,过冷度升高,冷却速度过快,铝液还未完全充填纤维的较小孔隙就已出现局部凝固,形成细微孔洞缺陷,导致复合材料不致密。而当纤维预热温度升高时,纤维表面活性提高,润湿性得到改善,毛细阻力降低,铝液所能充填的广度与深度得到增强,使得纤维间距较小的区域也能浸渗完全,复合材料致密度升高。但是,纤维预热温度过高,铝液与纤维预制体间的温度差变小,导致铝液凝固速度降低;若保压时间短,铝液凝固不完全,则会导致纤维与基体结合不牢固,复合材料不致密。

图6 不同预热温度下连续SiCf/Al复合材料的显微组织Fig. 6 Microstructures of continuous SiCf/Al composites at different preheating temperatures: (a) Transverse section, 450 ℃;(b) Transverse section, 500 ℃; (c) Transverse section, 550 ℃; (d) Longitudinal section, 450 ℃; (e) Longitudinal section, 500 ℃;(f) Longitudinal section, 550 ℃

图 6所示为不同预热温度下制备的连续 SiCf/Al复合材料的显微组织。由图6可以看到,SiC纤维在基体中分布均匀、平直,组织较致密。当纤维预热温度为450 ℃时,纤维在基体中分布较均匀,但有部分纤维因团聚未能被铝液充填完整,浸渗效果较差;当预热温度提高到500 ℃时纤维分布更均匀,纤维束间充填完整,组织致密,浸渗效果好;而当预热温度进一步提高到550 ℃时纤维分布较均匀,但有少量的孔洞。450 ℃预热温度制备的复合材料组织中部分纤维间未被浸渗、纤维发生团聚,这主要是因为预热温度较低时,纤维表面活性不高,润湿性差,铝液无法对纤维间较小的孔隙进行良好的浸渗,形成了细微孔洞缺陷。而预热温度为550 ℃时,组织中存在细微孔洞,则是因为纤维预热温度过高,降低了铝液的凝固速度,在相同保压时间下,纤维预制体内局部仍有铝液未完全凝固,但外围凝固补缩通道已经堵塞,致使复合材料不致密。

在铝合金液向SiC纤维预制体充填过程中,若纤维预热温度过低,高温铝液与纤维预制体之间发生剧烈的热交换,致使铝液温度下降速度加快,粘滞阻力增大,影响铝合金液向纤维预制体内细小间隙的流动,从而影响充填效果。提高纤维预热温度可以增大纤维表面活性,从而改善纤维与铝液间的润湿性,同时还能推迟形核与核长大的时间,使凝固阻力降低,因而获得更致密的组织。此外,对纤维预制体进行的预热处理还能防止纤维预制体因纤维与铝合金液间较大的温差产生热冲击而损伤。但纤维预热温度过高时,铝液与纤维预制体之间的温度梯度变小,冷却速度降低,在相同保压时间条件下会出现铝液凝固不完全现象。

2.3 连续SiCf/Al复合材料的力学性能

纤维预热温度与材料拉伸强度的关系如图 7所示。由图7可知,随着预热温度的不断升高,抗拉强度呈现先增后减的趋势。结合复合材料的拉伸断口形貌(见图8)发现:纤维预热温度较低时,纤维表面活性低,Al/SiC润湿性较差,同时凝固阻力较大,因而浸渗效果较差,致密度较低,存在大量孔洞而界面为弱界面结合,断口高低不平,有纤维拔出;随着纤维预热温度的升高,纤维表面活性提高而使润湿性得到改善,毛细阻力和凝固阻力降低,因此复合效果较好,致密度提高。

图7 预热温度与连续SiCf/Al复合材料拉伸强度的关系Fig. 7 Effect of preheating temperature on tensile strength of continuous SiCf/Al composites

图8 不同预热温度下连续SiCf/Al复合材料的断口形貌Fig. 8 Fracture morphologies of continuous SiCf/Al composites at different preheating temperatures: (a) 450 ℃; (b) 500 ℃;(c) 550 ℃

而界面结合强度合适时,拉伸断口参差不齐,且有部分纤维拔出及基体发生缩颈变形现象;当纤维预热温度过高时,纤维表面活性高,界面反应加剧,生成大量的脆性相Al4C3,裂纹通过脆性相传播和扩散,降低了复合材料的力学性能,因此,复合材料断口平齐,少量纤维拔出,呈脆性断裂。另外,复合材料的致密度随预热温度的升高而先增后减,致密度较低的复合材料内部存在大量孔洞,致密度较高的复合材料内应力分布较均匀而不会出现应力集中。因此,纤维预热温度对复合材料拉伸强度的影响规律与纤维预热温度对材料致密度的影响规律一致。

对SiC-Al体系,主要的界面反应[15]为

反应生成的脆性反应物Al4C3往往呈针状或片状,式(1)反应的标准自由能变化仅为-15 kJ/mol。因此,此反应的推动力不大。此外,由于SiC纤维表面含有游离C和SiC,还可能发生下列反应:

不同纤维预热温度下连续 SiCf/Al复合材料的XRD谱如图9所示。从图9中可以看出,在不同纤维预热温度条件下制备的连续 SiCf/Al复合材料中都存在Al和Al4C3物相,随着纤维预热温度的改变,各组成相的衍射峰强度略有不同。随着预热温度的上升,纤维表面活性增大,界面反应更易发生,界面析出相或生成相过多,脆性相成为裂纹源,容易导致纤维早期失效破坏,无法起到应力承载作用。结合致密度数据、力学性能数据与XRD谱后发现:当Al4C3相生成量较少时,复合材料的高致密度比脆性相对力学性能的贡献更大,随着致密度的增加,力学性能得到不断提高;当 Al4C3相生成量较多时,复合材料的致密度亦呈下降趋势,此时力学性能受脆性相与致密度的共同影响而下降。

图9 不同预热温度下连续SiCf/Al复合材料的XRD谱Fig. 9 XRD patterns of continuous SiCf/Al composites at different preheating temperatures

3 结论

1) 在氩气保护气氛下对不同预热温度下的纤维单丝进行表面形貌观察和拉伸性能测试。结果表明,预热温度为 450 ℃时,纤维单丝的抗拉强度为 2260 MPa,相对于原丝的2350 MPa,下降了3.83%;当预热温度升高至500 ℃时,纤维单丝的抗拉强度为2200 MPa,下降了5.74%;当预热温度升高到550 ℃时,纤维单丝的抗拉强度为2140 MPa,下降了8.94%;室温下SiC纤维表面平整光滑,细腻;450 ℃时,纤维表面比较平整光滑,无明显颗粒感;500 ℃时纤维表面比较粗糙,表面颗粒感较强;550 ℃时纤维表面凹凸不平,甚至出现片状物附着。

2) 真空气压浸渗法制备的连续 SiCf/Al复合材料,其基体中纤维分布较均匀,致密度较高;随着纤维预热温度的升高,致密度先增大后减小;随着纤维预热温度的升高,复合材料的抗拉强度先逐渐增加后缓慢下降。在纤维预热温度500 ℃、浸渗温度730 ℃、浸渗压力7 MPa、保压时间5 min的工艺条件下所制备的连续SiCf/Al复合材料的致密度为97.24%,抗拉强度为768.9 MPa。

3) 提高纤维预热温度能增大纤维的表面活性,促进浸渗,但同时会使表面形貌由平滑细腻变为凹凸不平,促进界面反应。因此,为了获得力学良好的复合材料,应在空气中于500 ℃以下对纤维进行热处理,去除表面有机聚合物涂层,合理控制纤维预热温度,并在满足浸渗的前提下尽量降低纤维预热温度。

[1] 王 涛, 赵宇新, 付书红, 张 勇, 曾维虎, 韦家虎, 李 钊.连续纤维增强金属基复合材料的研制进展及关键问题[J]. 航空材料学报, 2013, 33(2): 87-96.WANG Tao, ZHAO Yu-xin, FU Shu-hong, ZHANG Yong,ZENG Wei-hu, WEI Jia-hu, LI Zhao. Research progress and key issues of continuous fiber reinforced metal matrix composite materials[J]. Journal of Aeronautical Materials, 2013, 33(2):87-96.

[2] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9):1705-1715.LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng,LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals,2010, 20(9): 1705-1715.

[3] SONG Mei-hui, XIU Zi-yang, WU Gao-hu, CHEN Guo-qin.Nonlinear temperature characteristic of thermal expansion of Grf/Mg composites[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(S2): s382-s386.

[4] DAOUD A. Microstructure and tensile properties of 2014Al alloy reinforced with continuous carbon fibers manufactured by gas pressure infiltration[J]. Materials Science and Engineering A,2005, 391: 114-120.

[5] MATSUNAGA T, MATSUDA K, HATAYAMA T, KENJI S,MAKOTO Y. Fabrication of continuous carbon fiber reinforced aluminum magnesium alloy composite wires using ultrasonic infiltration method. Composites: Part A[J]. Applied Science and Manufacturing, 2007, 38(8): 1902-1911.

[6] ZHANG Yun-he, WU Gao-hui. Interface and thermal expansion of carbon fiber reinforced aluminum matrix composites[J].Transactions of Nonferrous Metals Society of China, 2010,20(11): 2148-2151.

[7] SARINA B, TANG K, KVITHYLD T, ENGH T, TANGSTAD M.Wetting of pure aluminum on graphite, SiC and Al2O3in aluminum filtration[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1930-1938.

[8] 武高辉, 姜龙涛, 陈国钦, 陈 强. 金属基复合材料界面反应控制研究进展[J]. 中国材料进展, 2012, 31(7): 51-58.WU Gao-hui, JIANG Long-tao, CHEN Guo-qin, CHEN Qiang.Research progress on the control of interfacial reactions in metal matrix composites[J]. Materials China, 2012, 31(7): 51-58.

[9] 黎 阳, 许云书. SiC纤维增强典型复合材料的制备工艺研究现状[J]. 材料导报, 2007, 21(11): 434-437.LI Yang, XU Yun-shu. Development of preparation of SiC fibers reinforced composites[J]. Materials Review, 2007, 21(11):434-437.

[10] YANG Y, STUCKER B E, JANAKI RAM G D. Mechanical properties and microstructures of SiC fiber-reinforced metal matrix composites made using ultrasonic consolidation[J].Journal of Materials Science, 2010, 44(26): 3179-3194.

[11] YU K, DOLLHOPF V, KOCHENDORFER R. CVD SiC/Al composites produced by a vacuum suction casting process[J].Composites Science and Technology,1993, 46(1): 1-6.

[12] 杨大祥, 宋永才. 先驱体法制备连续 SiC纤维的特性及其应用[J]. 兵器材料科学与工程, 2007, 30(6): 64-69.YANG Da-xiang, SONG Yong-cai. Properties and applications of polymer-derived continuous SiC fibers[J]. Ordnance Material Science and Engineering, 2007, 30(6): 64-69.

[13] 冀 鸰, 王玉敏, 石南林. 近熔态扩散新工艺制备SiC纤维增强Al基复合材料的界面分析[J]. 材料工程, 2009, 6: 46-50.JI Ling, WANG Yu-min, SHI Nan-lin. TEM analysis of interface in SiC fiber reinforced aluminum matrix composite prepared with semi-solid diffusing method[J]. Materials Engineering,2009, 6: 46-50.

[14] 姜冀湘, 魏克泰, 赵 恂. 挤压铸造法制备(SiC/Al)/Al复合材料[J]. 材料开发与应用, 1992, 7(1): 21-24.JIANG Ji-xiang, WEI Ke-tai, ZHAO Xun. (SiC/Al)/Al composites manufactured by squeeze casting method[J].Development and Application of Materials, 1992, 7(1): 21-24.

[15] 刘玫潭, 蔡旭升, 李国强. 高性能SiC增强Al基复合材料的显微组织和热性能[J]. 中国有色金属学报, 2013, 23(4):1040-1046.LIU Mei-tan, CAI Xu-sheng, LI Guo-qiang. Microstructure and thermal properties of high-performance SiC reinforced Al matrix composite[J]. The Chinese Journal of Nonferrous Metals, 2013,23(4): 1040-1046.