精密轧辊磨床故障振动分析及消除

2014-03-07谭兴强陈新德

谭兴强,陈新德

(攀枝花学院机械工程系,四川攀枝花 617000)

精密轧辊磨床故障振动分析及消除

谭兴强,陈新德

(攀枝花学院机械工程系,四川攀枝花 617000)

针对钢企冷轧厂精密轧辊磨床存在的一种振动故障,分析了磨削工艺参数对振动的影响,并通过振动位移和加速度信号的检测和FFT频谱分析,得到了振动信号的谱特征。通过故障分级排除方法结合谱特征分析,找出了产生这种振动故障的原因,提出了消除这类故障的方法,并为防止这种故障的再次发生提出了相应的解决办法。

轧辊磨床;故障诊断;振动测试;谱分析;故障消除

高表面质量冷轧板、带生产,很大程度上依赖于轧辊的表面磨削质量,而轧辊的表面质量是由精密轧辊磨床保证的。如何保证精密轧辊磨床的磨削精度,准确诊断和分析磨削缺陷,找出产生磨削缺陷的原因,并采取正确且经济的消除方法,是金属板、带生产企业面临的技术难题。在对某钢企冷轧厂精密轧辊磨床振动分析及消除的实践中发现:磨削后的轧辊表面轴向产生周期性横向贯通的直线振痕,偶尔夹杂单条或多条无规律的、肉眼难以辨别的振痕,但在亮光反射下偶尔可见。使用存在此类缺陷的工作辊进行轧制时,将在轧制的带钢表面“印”出横向亮纹,产生与该类缺陷频率相同的振纹。

1 问题分析

1.1 磨削工艺参数分析

轧辊磨床的主要磨削工艺参数有:砂轮转速,轧辊转速,横向进给 (横移速度),纵向进给 (连续进给)4个参数。工艺参数的选择对轧辊磨床磨削的影响主要表现在:不同工艺参数引起的磨削力的变化、轧辊与砂轮转速不同引起的床身和砂轮架的振动的差别。

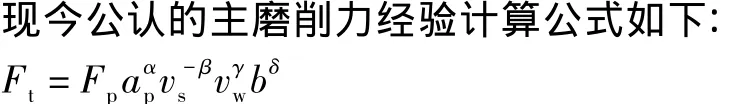

磨削力源于工件与砂轮接触引起的弹性变形塑性变形以及砂轮磨料与工作表面之间的摩擦作用。磨削力可分为互相垂直的3个分力,即沿砂轮切向的切向磨削力Ft,沿砂轮径向的法向磨削力Fn以及沿砂轮轴向的轴向磨削力Fa。一般磨削中,轴向力Fa较小,可以忽略不计。由于砂轮磨粒具有较大的负前角,所有法向磨削力Fn大于切向磨削力Ft,通常Fn/Ft在1.5~3范围内,具体比值与被磨材料、砂轮锐度有关。

式中:Ft为切向主磨削力;

ap为磨削深度;

vs为砂轮速度;

vw为工件速度;

b为磨削宽度;

Fp,α,β,δ,γ为与磨削条件有关的正常数。

由上式可知,磨削力随磨削深度 (进给量)、工件速度、磨削宽度的增大而增大,随砂轮转速的增大而减小。

磨削力过大,在整体刚度一定的情况下,会加重砂轮与床身的不稳定性,使砂轮的动力学性能变差,颤振幅值增大,同时工件表面因砂轮颤振而产生的振纹幅值相应增加。

以下分别为各工艺参数对磨削质量的影响分析:

(1)砂轮转速

提高砂轮转速可以提高磨削效率,减小磨削时的磨削力,使工件表面在磨粒犁耕后所形成的隆起高度减小,当其他工况不变、砂轮转速提高时,磨削后的表面精度相应提高,但由于砂轮转速提高,砂轮不平衡离心力变大,砂轮颤振现象将明显增强,又会降低轧辊的加工精度。

(2)工件速度

较低的工件速度有助于降低磨削力的大小,提高表面质量,增加支撑台的稳定性,但将降低磨削效率,使每个工件的磨削时间增长。

(3)磨削深度与磨削宽度

单次磨削深度越深,磨削的表面粗糙度越差,同时磨削力越大,机床的振动幅值越大;而磨削宽度越宽,磨削力也越大,机床的振动也更明显。

1.2 振动原因预判

详细分析轧辊磨床的机械结构和磨削加工工艺,产生轴向直振纹的根本原因是在磨削时,砂轮与轧辊的接触存在跳动。由于轧辊质量大、刚性好,轧辊出现颤振的可能性非常小,因此跳动主要有两种来源:(1)砂轮出现颤振。砂轮在磨削时与轧辊接触面的法向上相对轧辊存在某一频率的振动,这类周期振动使得轧辊表面出现同频率的横向振纹;(2)由于支撑问题出现轧辊某个或多个位置的定向跳动,这类跳动使轧辊在某一或多个位置出现横向直振纹。引起砂轮颤振和轧辊跳动的原因分析如下[1-3]。

(1)砂轮颤振

砂轮由砂轮轴承支撑,经砂轮主轴、皮带轮与砂轮电机连接,其中任一部分的振动都有可能导致砂轮的颤振。轧辊磨削时,引起砂轮强迫振动的主要原因是:

①砂轮不平衡

由于砂轮不平衡产生的离心力使砂轮产生振动,振动的频率等于砂轮回转频率,振动幅值由砂轮不平衡量的大小决定。该振动直接作用在工件上,产生等于砂轮转频的振纹。

②砂轮驱动电机的转子不平衡

该组件的不平衡产生等于砂轮电机转频的振动,该振动通过传动链传给砂轮而作用在工件上,产生频率等于电机转频的振纹。

③砂轮电机传动皮带长短不一致

对于三角皮带传动,由于长短不一致而引起皮带的拍打,形成固定频率的强迫振动源,对于磨削用量很小的精磨和光磨作业,此类振动的影响不可忽略。

④电机驱动系统的谐波电流

由于电机驱动系统主回路的谐波电流引起电机转矩波动,形成频率等于基频或其谐波的强迫振动源。

轧辊磨削时,由于机械结构的约束和系统阻尼的影响,强迫振动的振动幅值会存在一定程度的衰减或放大,进而影响工件表面直振纹的深度。影响砂轮振动幅值的主要机械结构因素有:

①砂轮轴轴承间隙

轴承间隙直接影响轴承刚度。间隙小,轴承的抗振性能高,可减少砂轮轴振动的幅值。

②砂轮架横向进给导轨接触刚度

导轨接触刚度与导轨材料、导轨几何加工精度和接触精度有关。对于已确定材料的滑动导轨,其几何加工精度和接触精度高,则接触刚度好,进而提高砂轮架的抗振性能,减少砂轮的振动幅值。

③砂轮架横向进给系统传动刚度

传动系统刚度低或存在传动间隙,则对砂轮架水平抗振性产生严重影响,增大砂轮的振动幅值。

(2)轧辊跳动

轧辊在被加工时,由于自身的安装、外界扭矩的输入及各种干扰的影响,也可能使轧辊运转不平稳。轧辊磨削时,引起轧辊跳动的主要原因是:

①轧辊轴颈与支撑架润滑不良

由于轧辊轴颈与支撑接触处润滑不良,轧辊轴颈表面油膜覆盖不均匀,轧辊轴颈与中心架直接接触发生局部干摩擦,产生类似爬行的间歇运动,引起复杂振动。

②轴颈表面质量不良

工作辊在安装、轧制、再加工等工程中,对工作辊轴颈都存在不同程度的损伤,如划痕、磨损等。这些缺陷都将在轧辊的再次磨削时,对轧辊的加工质量有所影响。

③扭矩输入不平衡

轧辊磨削时,床身电机转动套耳带动工作辊旋转实现扭矩输入,当上下耳受力不等时,也会导致轧辊旋转不平稳。

2 振动测试验证

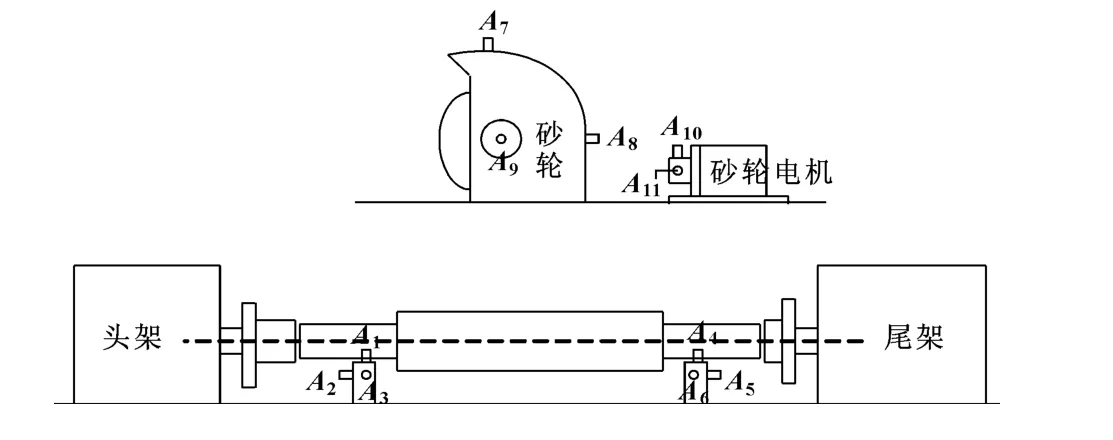

轧辊磨床的测点布置如图1所示。

图1 轧辊磨床振动测点布置图

振动测点分别选定于轧辊两侧支承的垂直、水平和径向方向,测点分别为A1~A6;砂轮架垂直、水

2.1 轧辊磨床测点布置[4]

平和轴向3个方向,测点分别为A7~A9;磨床砂轮电机垂直和水平位置,测点分别为A10、A11,共11个测点,并砂轮电动机上安装加速度传感器测量其加速度信号。传感器均采用磁吸座固定在测点位置。

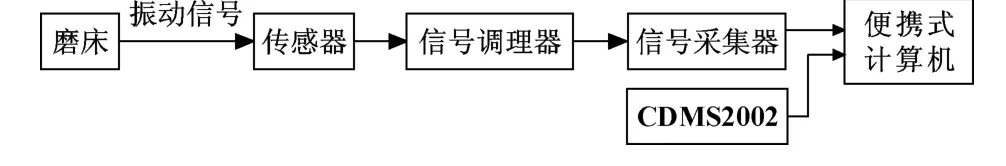

2.2 测试设备

测试方案如图2所示,采用MEAS8031-01加速度传感器和CN61M/TD-10A位移传感器,以及专门开发的故障信号分析系统CDMS2002。

图2 轧辊磨床的测试方案

测试时,测试仪器摆放着磨床旁边。在磨床上的测点位置做好标记,以使测试过程的每一个阶段测点的安装位置保持不变。

3 测试信号分析[5-6]

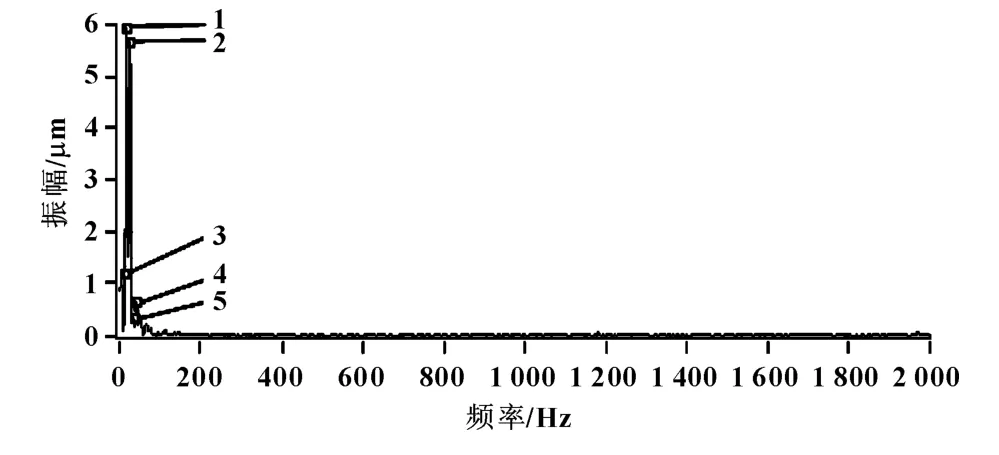

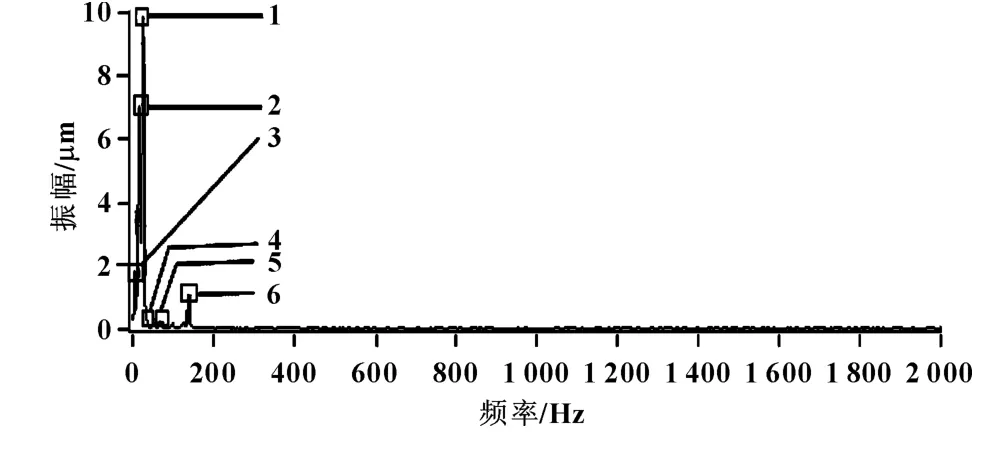

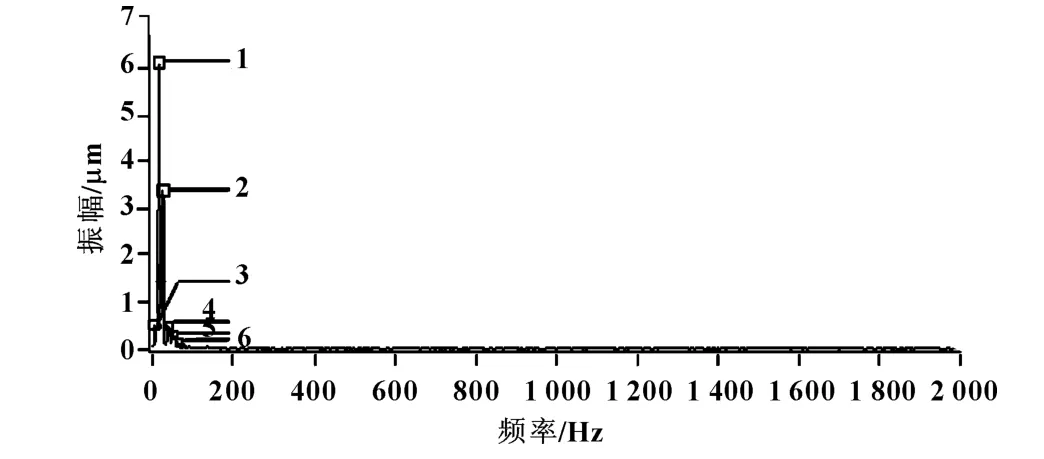

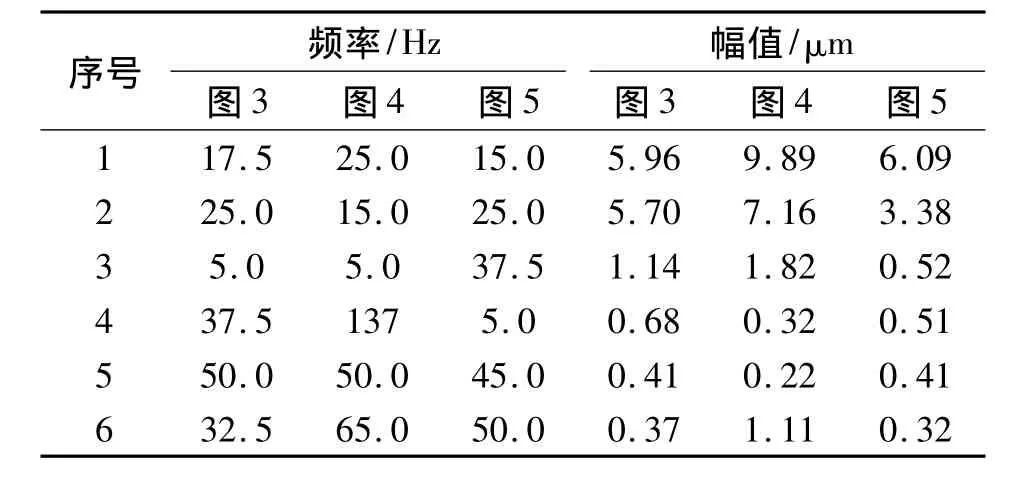

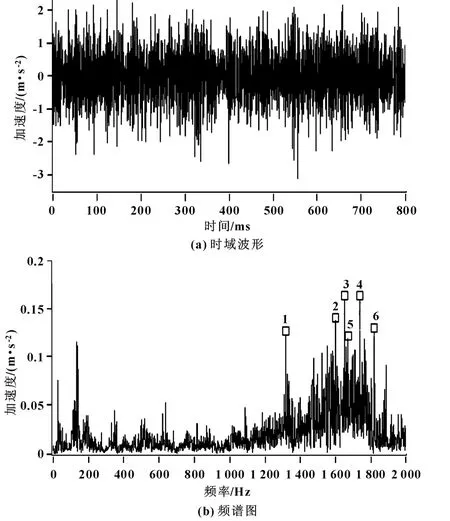

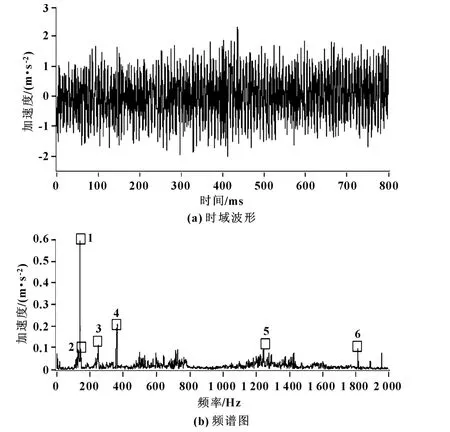

根据前面的分析,砂轮架水平方向振动最大,取水平方向的数据来分析。图3—5所示分别为磨床在抛光阶段加工编号为360C59、383X58、354X59轧辊时,砂轮架水平方向的振动位移频谱图,表1为相应频谱图中的主要频率成份。

图3 砂轮架水平振动时域波形 (轧辊编号360C59)

图4 砂轮架水平振动时域波形 (轧辊编号383X58)

图5 砂轮架水平振动时域波形 (轧辊编号354X59)

表1 图3—5中的主频率成份

从图3—5的频谱图以及表1可以看出:砂轮架的振动主要以15 Hz和25 Hz的频率成份为主,砂轮架垂直、轴向的振动频谱也与此一致 (不再附图)。经过分析发现:15 Hz为砂轮架转频,25 Hz为砂轮电机转频。这两个频率成分同时存在,并在所有的频率成分中最为突出、数值最大,可以初步判定精密磨床振动故障应与砂轮电动机轴和精密磨床主轴部件有关。根据多次检测中15 Hz的砂轮转频成分一直较大这一现象,选择砂轮电机的加速度信号作为进一步分析的目标。

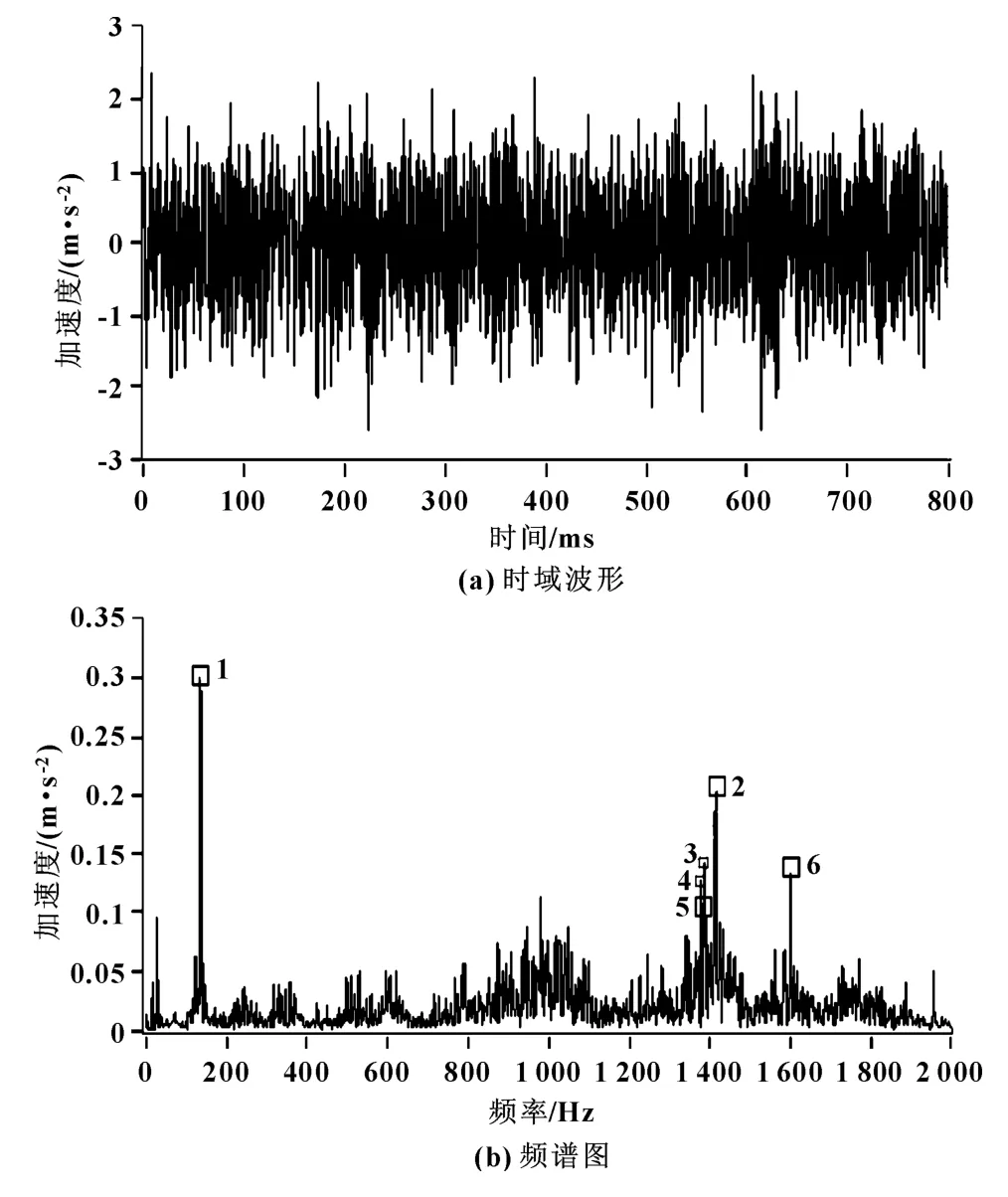

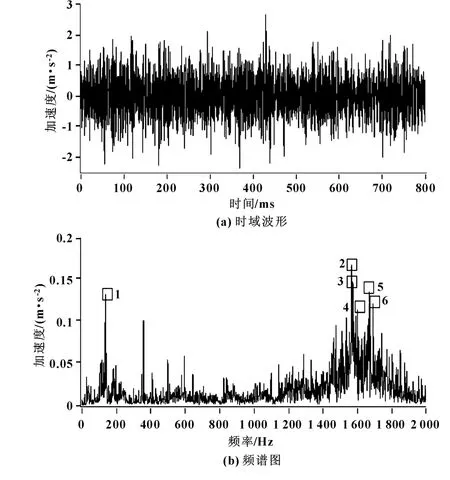

经比较各测点的加速度数值,发现砂轮电机的振动加速度数值最大,砂轮电机的水平和垂直方向上的加速度信号分析如图6—9所示。图6—7为磨削中间辊354X59时砂轮电机垂直、水平方向的时域波形及频谱图,图8—9为磨削中间辊383X58时砂轮电机垂直、水平方向的时域波形及频谱图。

图6 砂轮电机垂直振动加速度时域波形及频谱图 (轧辊编号354X59)

图9 砂轮电机水平振动加速度时域波形及频谱图 (轧辊编号383X58)

图7 砂轮电机水平振动加速度时域波形及频谱图 (轧辊编号354X59)

图8 砂轮电机垂直振动加速度时域波形及频谱图 (轧辊编号383X58)

从砂轮电机的垂直和水平振动时域波形均可看出明显的冲击成分存在,表明砂轮电机轴承存在故障,因此可以初步确定振动故障在砂轮架传动或支承系统上。由钳工拆卸砂轮架并检查电动机支架后发现,砂轮架滑轮与皮带在轴向存在不光滑的磨损,砂轮轴承外圈有疲劳点蚀存在。经分析认为:砂轮架滑轮与皮带轴向的磨损造成驱动电机皮带与滑轮在运动过程中产生轴向“推力”(皮带与滑轮偏心),从而使一倍频过大。另外,在图6—9的频率图中,高频区域存在突出的峰群,也说明砂轮轴承存在疲劳点蚀方面的故障。经进一步的计算,137.5 Hz与轴承外圈产生疲劳点蚀时的冲击频率是一致的。

4 磨床的改进措施

(1)更换皮带,调整皮带两端滑轮的偏心。

(2)检修砂轮电机,更换轴承,使其恢复原始性能。

(3)重新调整砂轮主轴的轴承间隙,轴承间隙直接影响轴承刚度,间隙小,轴承的抗振性能高。

5 建议

在精密磨床中,砂轮不平衡造成的危害主要有[7-8]:(1)高速旋转产生的不平衡力引起机床的振动,造成工件表面产生振纹;(2)不平衡加速了主轴的振动和轴承的磨损,严重时会造成砂轮的破裂,造成事故。因此,为保证砂轮平衡和减小振动,作者建议:

(1)每次更换砂轮的时候,对砂轮进行两次静平衡,安装新砂轮的时候,进行一次静平衡,然后装在主轴上在其充分吸收冷却液后拆下进行第二次静平衡。

(2)拆下砂轮电机的转子,将转子和皮带轮一起进行动平衡,选择皮带时尽量长短一致,安装时松紧适当。

(3)可以在电机与机床的连接处垫橡胶块或其他柔性块通过缓冲来减小振动。

(4)增加轴瓦的支承刚度,可提高磨床的抗振性和稳定性。

[1]傅雷.基于案例推理的轧辊磨床故障诊断系统的研究[J].科技信息,2010(29):52-53.

[2]徐坚.M1432A型万能外圆磨床故障的排除[J].机床与液压,2012,40(10):171-172.

[3]赵荣泳,张浩,樊留群,等.数控磨床远程故障诊断专家系统分析与关键技术研究[J].机电一体化,2005(1):73-77.

[4]张海南,胡学雄.振动分析技术在轧辊磨床故障判断中的应用[J].中国设备工程,2011(8):51-52.

[5]张志涌,徐彦琴.Matlab教程[M].北京:北京航空航天大学出版社,2003.

[6]赵光宙.信号分析与处理[M].北京:机械工业出版社,2004.

[7]冯金冰,郭课.3MZ143B磨床的典型故障分析与排除[J].机床与液压,2011,39(4):139-140.

[8]胡学雄.POMINI数控轧辊磨床典型故障诊断与分析[J].制造技术与机床,2009(9):101-104.

Default Vibration Analysis and Elim ination for Precision Roller Grinder

TAN Xingqiang,CHEN Xinde

(Mechanism Department of Panzhihua University,Panzhihua Sichuan 617000,China)

A type of detectingmethod for vibration default of precision roller grinder of cold rolling factory was introduced.According to influence of grinding technical parameters on vibration,and assisting by detecting and FFT analysis of displacement signals and acceleration signals,frequency character of default vibration was gotten.By default classification elimination method combining frequency analysis,default reasonswere found,and a correctmethod for default elimination and avoidance was given in end.

Roller grinder;Default detecting;Vibration detecting;Frequency analysis;Default elimination

TH17

B

1001-3881(2014)10-064-4

10.3969/j.issn.1001-3881.2014.10.019

2013-04-11

攀钢企业横向科研项目 (2012S0107)

谭兴强 (1971—),博士,副教授,从事机电一体化及计算机辅助设计制造方面的教学科研工作。E-mail:tan65126919@163.com。