分子筛催化剂生产废水的生物处理

2014-03-01高会杰孙丹凤

高会杰,孙丹凤

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

治理技术

分子筛催化剂生产废水的生物处理

高会杰,孙丹凤

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

采用氨化—硝化—反硝化三段联合生物工艺处理分子筛催化剂生产过程中产生的含有机胺废水。实验结果表明:在氨化过程中,当进水COD稳定为1 200~1 600 mg/L时,出水COD低于300 mg/L,COD去除率稳定在80%左右,当进水ρ(有机氮)为100~160 mg/L时,出水ρ(有机氮)均低于30 mg/L,有机氮去除率大于80%,在整个氨化过程中,出水ρ(氨氮)较进水ρ(氨氮)提高了35~200 mg/L;硝化过程中,当进水ρ(氨氮)小于等于300 mg/L时,出水ρ(氨氮)最终稳定在15 mg/L以内,氨氮去除率大于90%;在反硝化过程中,亚硝酸盐氮去除率基本稳定在98%以上,最终出水COD低于80 mg/L,出水ρ(总氮)低于25 mg/L。

生物处理;有机胺废水;分子筛催化剂;硝化 ;反硝化

分子筛催化剂的生产过程中需使用铵盐或氨水,有的分子筛在合成过程中还需使用有机胺作为模板剂。排放的分子筛催化剂生产废水中除了含有高浓度COD和氨氮外,还含有一定量的有机胺。含有机胺的废水大多采用物化和生化相结合的方法处理,工艺较为复杂[1-3]。废水中的有机胺在生化处理过程中经生物降解为氨氮[4-5],因此在生化处理过程中通常出现氨氮浓度升高的现象,这进一步增加了生物脱氮的难度。能否高效、经济地处理分子筛催化剂生产过程中产生的含氨和有机胺的生产废水将直接影响催化剂生产企业的可持续发展。中国石化抚顺石油化工研究院针对催化剂生产过程中产生的含氨废水开展了详细的研究工作[6-7]。

本工作采用氨化—硝化—反硝化三段联合生物处理工艺对分子筛催化剂生产过程中产生的含有机胺废水进行脱氮研究,为催化剂生产厂污水车间的升级改造提供技术依据。

1 实验部分

1.1 材料和仪器

废水:某催化剂厂分子筛生产车间的母液,废水水质见表1。

氨化阶段采用某造纸厂生化池中的活性污泥,硝化阶段采用按照文献[8]的方法富集得到以亚硝酸菌为主的硝化污泥,反硝化阶段采用按照文献[9]的方法富集得到以亚硝酸盐为底物的反硝化菌为主的反硝化污泥。

Sartorius PB-21型精密pH计:德国赛多利斯公司;DR2800型水质分析仪:美国哈西公司;723N型可见分光光度计:上海启威电子有限公司;LC-213型鼓风干燥箱:上海爱斯佩克环境仪器有限公司;2X-8型真空泵:南光机器有限公司;BT-210S型电子分析天平:德国赛多利斯公司。

表1 废水水质 mg/L

1.2 实验方法

氨化—硝化—反硝化三段生物处理工艺在两个容积为5 L的曝气反应器和一个容积为2 L的搅拌反应器中进行,采用序批式操作方式。在氨化反应阶段脱除COD并进行有机胺的转化,然后利用高效菌进行脱氮反应。整个反应过程在室温下进行。其中氨化反应阶段的反应时间为6 h,不需调节pH,DO控制在2.0~5.0 mg/L;硝化反应阶段的反应时间为6 h,用质量浓度为50 g/L的碳酸氢钠溶液调节pH至7.8左右,DO控制在0.5~2.0 mg/L;反硝化反应阶段的反应时间为10 h,不需调节pH,以工业废甲醇作为补充的碳源,碳氮质量比为3∶1。

1.3 分析方法

ρ(氨氮)按照GB 7478—1987《水质 铵的测定蒸镏和滴定法》[10]测定;ρ(有机氮)和ρ(总氮)按照GB 11891—1989《水质 凯氏氮的测定》[11]测定;ρ(硝酸盐氮)按照GB 7480—1987《水质 硝酸盐氮的测定 酚二磺酸分光光度法》[12]测定;ρ(亚硝酸盐氮)按照GB 7493—1987《水质 亚硝酸盐氮的测定分光光度法》[13]测定;COD按照GB 11914—1989《水质 化学需氧量的测定 重铬酸盐法》[14]测定;废水pH使用pH计测定。

2 结果与讨论

2.1 氨化过程

2.1.1 COD的变化情况

氨化过程中COD的变化情况见图1。由图1可见:当进水COD由1 760 mg/L逐渐升高到3 440 mg/L时,出水COD由1 420 mg/L逐渐降至823 mg/L,COD去除率由20%提高到76%,表明污泥的处理能力逐渐增强;继续提高进水COD至4 444 mg/L,COD去除率明显下降,表明活性污泥耐受的COD不宜超过3 500 mg/L;在此后的运行过程中,进水COD为1 200~1 600 mg/L,出水COD低于300 mg/L,COD去除率稳定在80%左右。

图1 氨化过程中COD的变化情况

2.1.2 ρ(有机氮)的变化情况

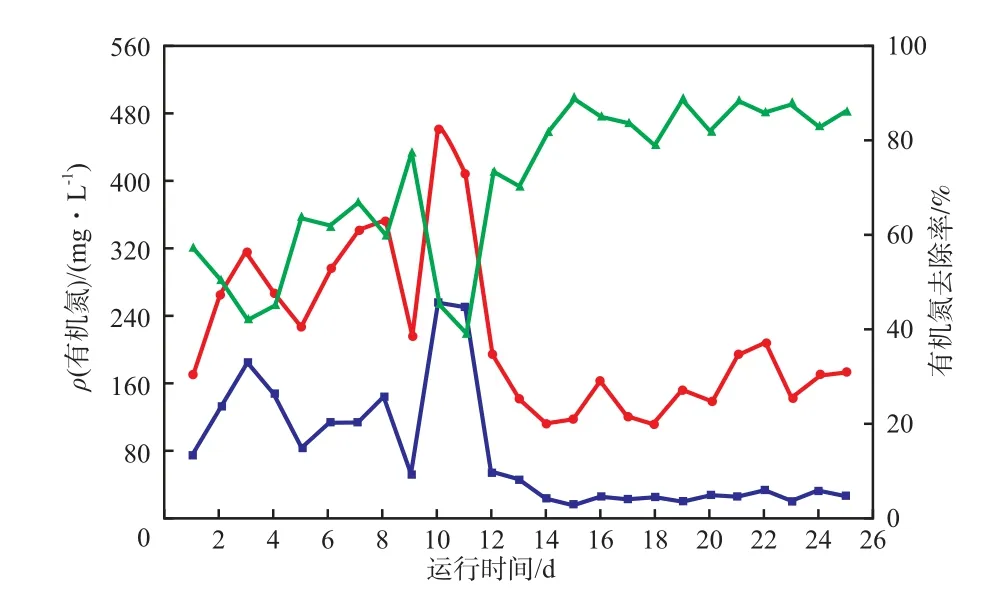

氨化过程中ρ(有机氮)的变化情况见图2。

图2 氨化过程中ρ(有机氮)的变化情况

由图2可见:当进水ρ(有机氮)为160~320 mg/L时,出水ρ(有机氮)为47~180 mg/L,有机氮去除率大于50%;增加进水ρ(有机氮)至400 mg/L以上,有机氮去除率降至40%以下;随后控制进水ρ(有机氮)为100~160 mg/L,出水ρ(有机氮)均低于30 mg/L,有机氮去除率大于80%。

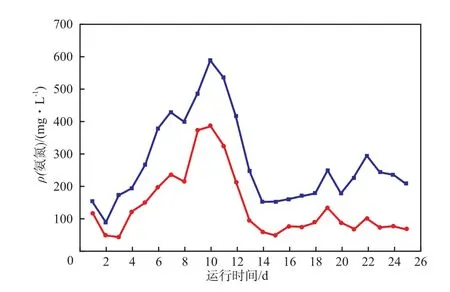

2.1.3 ρ(氨氮)的变化情况

有机胺在氨化反应阶段转化为氨氮,因此氨化过程中的出水ρ(氨氮)高于进水。氨化过程中ρ(氨氮)的变化情况见图3。由图3可见:当进水ρ(氨氮)由118 mg/L增至400 mg/L时,出水ρ(氨氮)由152 mg/L逐渐增至600 mg/L;在整个运行过程中,出水ρ(氨氮)较进水ρ(氨氮)提高了35~200 mg/L。

图3 氨化过程中ρ(氨氮)的变化情况

2.2 硝化过程

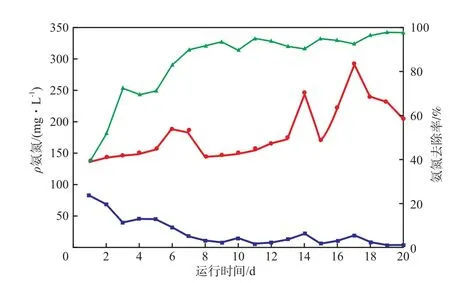

2.2.1 ρ(氨氮)的变化情况

将氨化反应阶段的出水作为硝化反应的进水。硝化过程中ρ(氨氮)的变化情况见图4。

图4 硝化过程中ρ(氨氮)的变化情况

由图4可见:在进水ρ(氨氮)由138 mg/L逐渐提高到300 mg/L的过程中,出水ρ(氨氮)由83mg/L逐渐降低,最终稳定在15 mg/L以内;氨氮去除率随运行时间的延长而逐渐提高,稳定后氨氮去除率大于90%,最高达到98%。

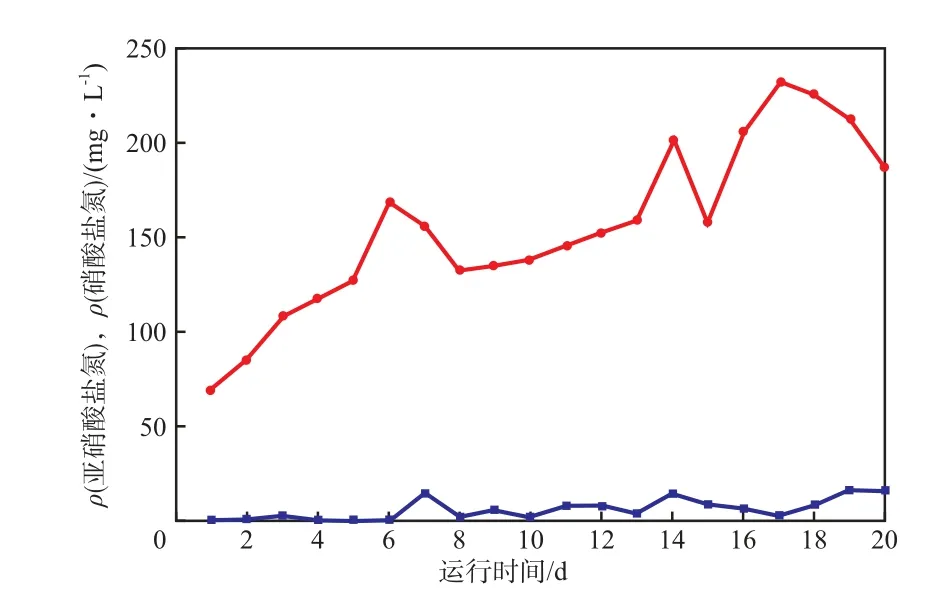

2.2.2 ρ(亚硝酸盐氮)和ρ(硝酸盐氮)的变化情况硝化过程中ρ(亚硝酸盐氮)和ρ(硝酸盐氮)的变化情况见图5。由图5可见,在硝化过程中,ρ(亚硝酸盐氮)从69 mg/L逐渐提高至230 mg/L左右,ρ(硝酸盐氮)始终低于15 mg/L。由此可见,在此硝化过程中废水中的氨氮大部分停留在亚硝酸盐氮阶段,并没有继续转化为硝酸盐氮。

图5 硝化过程中ρ(亚硝酸盐氮)和ρ(硝酸盐氮)的变化情况

2.3 反硝化过程

2.3.1 ρ(亚硝酸盐氮)的变化情况

硝化反应阶段的出水作为反硝化反应阶段的进水。反硝化过程中ρ(亚硝酸盐氮)的变化情况见图6。由图6可见,当ρ(亚硝酸盐氮)从69 mg/L逐渐提高到230 mg/L的过程中,出水ρ(亚硝酸盐氮)均小于5 mg/L,亚硝酸盐氮去除率基本稳定在98%以上。

图6 反硝化过程中ρ(亚硝酸盐氮)的变化情况

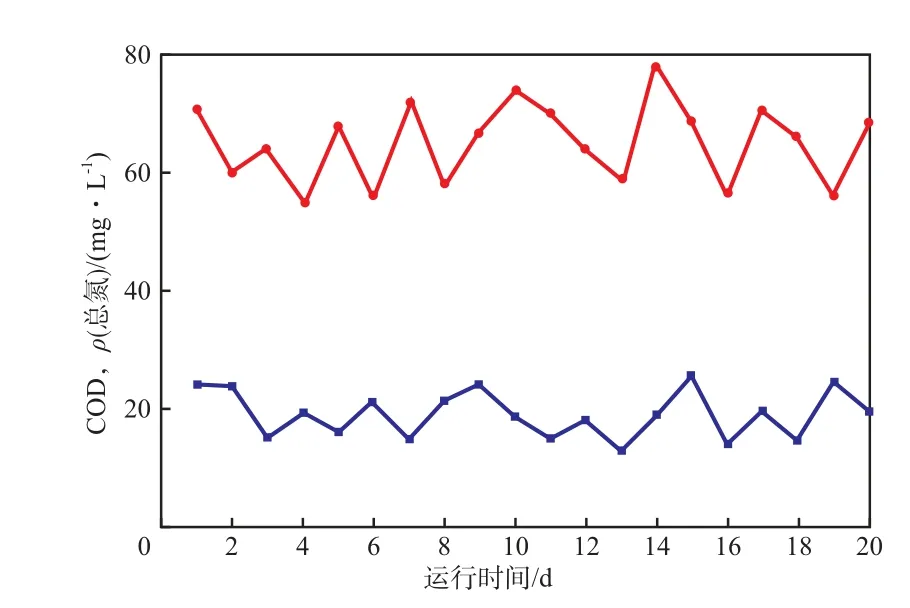

2.3.2 COD和ρ(总氮)的变化情况

反硝化过程中COD和ρ(总氮)的变化情况见图7。由图7可见,脱氮反应结束后,最终出水COD低于80 mg/L,出水ρ(总氮)低于25 mg/L。

图7 反硝化过程中COD和ρ(总氮)的变化情况

3 结论

a)采用氨化—硝化—反硝化三段联合生物处理工艺对分子筛催化剂生产废水进行无害化处理,废水中的有机胺降解为无机氨氮,然后再通过硝化—反硝化工艺进行脱氮。

b)在氨化过程中,当进水COD稳定为1 200~1 600 mg/L时,出水COD低于300 mg/L,COD去除率稳定在80%左右;当进水ρ(有机氮)为100~160 mg/L时,出水ρ(有机氮)均低于30 mg/L,有机氮去除率大于80%;在整个氨化过程中,出水ρ(氨氮)较进水ρ(氨氮)提高了35~200 mg/L。

c)硝化过程中,当进水ρ(氨氮)小于等于300 mg/L时,出水ρ(氨氮)最终稳定在15 mg/L以内,氨氮去除率大于90%。

d)在反硝化过程中,亚硝酸盐氮去除率基本稳定在98%以上,最终出水COD低于80 mg/L,出水ρ(总氮)低于25 mg/L。

[1] 梅荣武,周树勋.高浓度有机胺废水处理工程实例[J].化工设计,2009,19(6):28 - 32.

[2] 陈民东,张胜,付炜.复合厌氧—化学沉淀—多段好氧工艺处理有机胺废水[J].河北工程大学学报:自然科学版,2008,25(1):58 - 62.

[3] 林晓东,钟江丽,张刚,等.催化氧化/两极生物滤池在有机胺废水深度处理工程中的应用[J].环境污染与治理,2012,34(3):79 - 83.

[4] 谭万春,潘正棵,王秋云,等.二级活性炭生物流化床深度处理有机胺废水研究[J].环境工程学报,2011,5(4):815 - 818.

[5] 张刚,张宗霖,李明智.催化氧化-A/O工艺-生物滤池处理高浓度有机胺废水中试[J].环境工程,2013,31(4):35 - 39.

[6] 高会杰,张全,许谦,等.含氨废水生物处理研究[J].当代化工,2008,37(2):113 - 115.

[7] 高会杰,李志瑞,黎元生.短程硝化反硝化处理来自FCC催化剂生产中含氨废水[J].石油炼制与化工,2010,41(1):59 - 61.

[8] 中国石油化工股份有限公司.活性污泥中高效硝化细菌的富集方法:中国,200710158375.0[P].2009-05-20.

[9] 中国石油化工股份有限公司.一种短程反硝化颗粒污泥的培养方法:中国, 200910011759.9[P].2010-12-01.

[10] 江苏环境监测站.GB7478—1987 水质 铵的测定 蒸镏和滴定法[S].北京:中国标准出版社,1987.

[11] 杭州市环境保护监测站.GB 11891—1989 水质 凯氏氮的测定[S].北京:中国标准出版社,1989.

[12] 杭州市环境保护监测站.GB 7480—1987 水质 硝酸盐氮的测定 酚二磺酸分光光度法[S].北京:中国标准出版社,1987.

[13] 湖北省环境监测中心站.GB 7493—1987 水质 亚硝酸盐氮的测定 分光光度法[S].北京:中国标准出版社,1987.

[14] 北京市化工研究院.GB11914—1989 水质 化学需氧量的测定 重铬酸盐法[S].北京:中国标准出版社,1989.

(编辑 王 馨)

Bio-treatment of Molecular Sieve Catalyst Production Wastewater

Gao Huijie,Sun Danfeng

(SINOPEC Fushun Research Institute of Petroleum and Petrochemicals,Fushun Liaoning 113001,China)

The organic amine-containing wastewater in production of molecular sieve catalyst was treated by the ammonification-nitrification-denitrification process.During the ammonification stage,when the inf uent COD is stable at 1 200-1 600 mg/L,the eff uent COD is lower than 300 mg/L with 80% of removal rate;when the inf uent ρ(organic nitrogen)is 100-160 mg/L,the eff uent ρ(organic nitrogen)is lower than 30 mg/L with above 80% of removal rate;The effluent ρ(ammonia nitrogen)is higher than the influent ρ(ammonia nitrogen)by 35-200 mg/L.During the nitrif cation stage,when the inf uent ρ(ammonia nitrogen)is less than 300 mg/L, the eff uent ρ(ammonia nitrogen)is below 15 mg/L with more than 90% of removal rate;During the denitrif cation stage,the removal rate of nitrite nitrogen is above 98%,the f nal eff uent COD is less than 80 mg/L and the ρ(total nitrogen)is less than 25 mg/L.

bio-treatment;organic amine wastewater;molecular sieve catalyst;nitrification;denitrif cation

X703

A

1006 - 1878(2014)04 - 0336 - 04

2014 - 01 - 17;

2014 - 04 - 21。

高会杰(1972—),女,内蒙古自治区赤峰市人,硕士,高级工程师,长期从事环境微生物和污水处理研究。电话024 - 56389824,电邮 gaohuijie.fshy@sinopec.com。