汽车变速器传动效率的建模与仿真

2014-02-27王治平

王治平,章 新

(1.安徽机电职业技术学院汽车工程系,芜湖 241002; 2.太原科技大学机械工程学院,太原 030024)

前言

在运用CAE软件模拟整车油耗时,通常将变速器传动效率设为一定值(0.94~0.96)。而实际循环工况中变速器传动效率随转速、负荷、油温、流体特性、齿轮几何学和材料属性的不同而变化,传动效率从一个很低的值(尤其负荷为0时)增加到0.95~0.97之间。本文中提出了一种变速器传动效率数学模型,综合考虑变速器传动效率随以上因素变化的特性,并以采用某款发动机和变速器的车辆为例,首先通过燃油经济性试验,得到在给定循环工况中发动机制动平均有效压力(brake mean effective pressure, BMEP)和油耗与时间的对应关系。然后在整车油耗仿真模型中,分别以变速器传动效率为定值,传动效率数学模型为输入端进行仿真。结果表明以传动效率数学模型为输入端的计算结果更接近于实际情况[1-6]。

1 变速器机械传动损失试验

1.1 变速器参数

变速器为5挡、2轴平行布置,最大转矩128N·m,变速器油量1.5kg,变速器速比为1挡3.909 0、2挡2.158 0、3挡1.48、4挡1.121 2、5挡0.897 4,主减速比为3.625 0,用于匹配1.0~1.4L排量发动机的A级和B级车。

1.2 机械损失台架测试

图1为变速器台架示意图。采用电力测功机(拖动转矩恒定);差速器锁死,只有一根轴输出转矩;无离合器;输入转矩连续可变(步长25N·m);输入轴转速从1 000r/min到发动机最高转速连续可变(步长1 000r/min);润滑油油温恒定,控制在30±5℃。机械损失台架试验没有考虑油温特性对传动效率的影响。

传动效率可表示为

ηtr=Pout/Pin

(1)

式中:Pout为输出功率,kW;Pin为输入功率,kW。

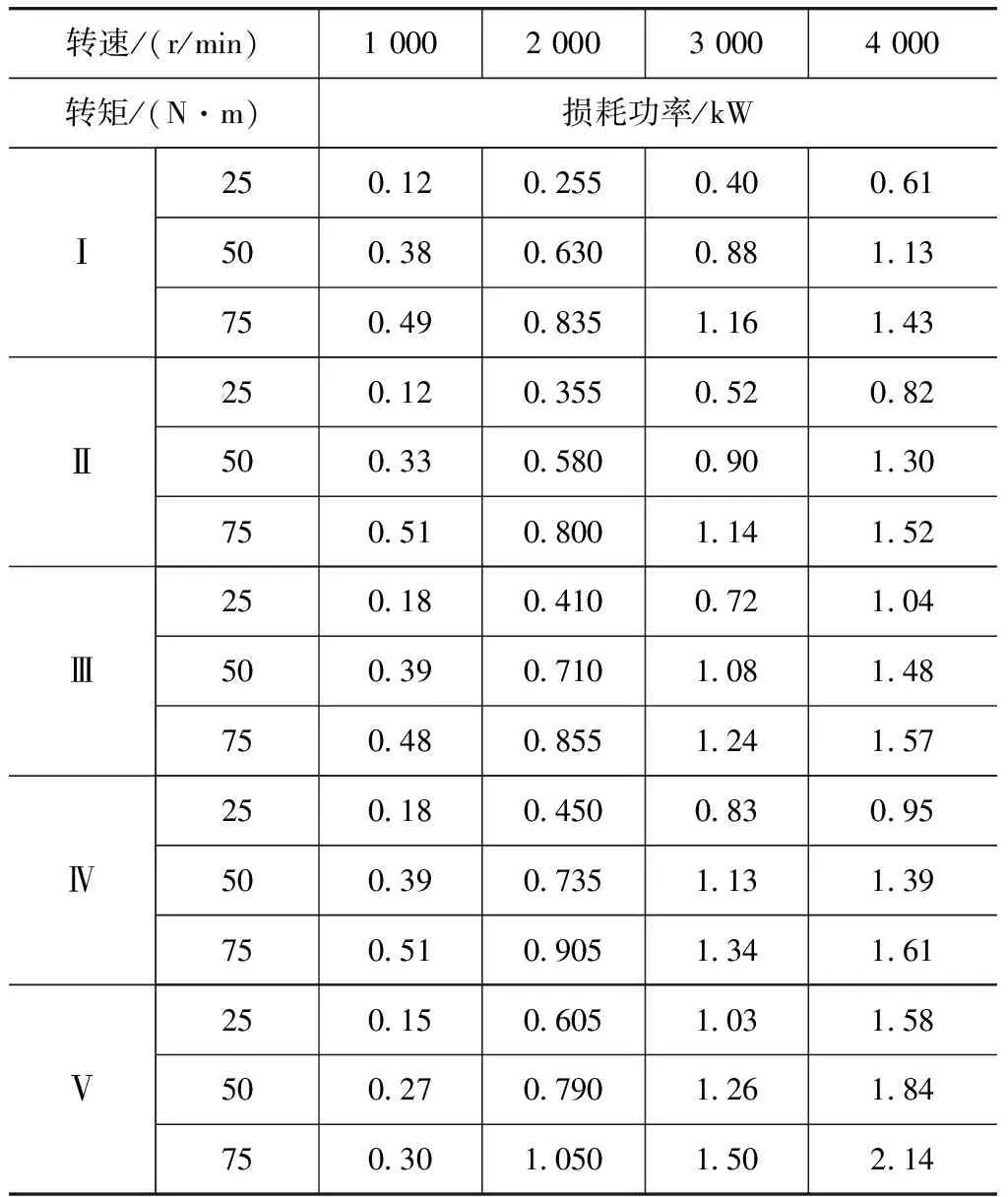

部分测试数据如表1所示。

表1 变速器损耗功率

2 变速器传动效率数学模型

变速器在传递动力过程中存在能量损失,因此可用传动部分能量损失来建立其传动效率数学模型。影响变速器传动效率因素很多,包括设计方面因素和实际工作因素[1]。实际工作中能量损耗可分为两类:齿轮啮合能量损失(与传递转矩、主轴转速、速比和齿形有关),旋转部件能量损失(与润滑油型号、油温、输入轴转速和第二轴转速相关)。本文中主要考察实际工作中的能量损失,故变速器传动损耗功率可表示为

Ploss=f(nprim,nsec,Te,iR,toil,ttype-oil)

(2)

式中:nprim为输入轴转速,r/min;nsec为第二轴转速,r/min;Te为发动机转矩,N·m;iR为传动比;toil为润滑油温度,℃;ttype-oil为润滑油型号。

2.1 齿轮啮合传递的负载

齿轮啮合能量损失是变速器能量损失的重要组成部分。以标准直齿轮啮合传动为例,假定载荷由一对轮齿承担,计算时可将轮齿看作悬臂梁,如图2所示,轮齿啮合时齿根所受的弯曲应力[7]为

(3)

式中:M为轮齿弯曲力矩,N·mm;W为轮齿弯曲截面系数;K为载荷系数;T1为主动轮输入转矩,N·mm;z1为主动轮齿数;b为轮齿齿厚,mm;m为模数;h为弯曲力臂,mm;SF为危险截面处齿厚,mm;θ为法向力Fn与轮齿对称中心线垂线的夹角,(°);α为压力角,(°)。

2.2 变速器油温特性

变速器油受工作温度影响的理化特性主要是黏度和密度。试验用油的型号是SAE W75-80,黏度和密度随温度的变化特性,如图3和图4所示。

用数学式表示如下:

ν=f(toil)⟹In(In(1000+0.8))=a+b·lg(toil)

(4)

(5)

μ=ν(toil)·ρ(toil)

(6)

2.3 损耗功率模型

综合上述轮齿所受载荷和变速器油理化特性,式(2)可写为

(7)

根据上述变速器机械损耗功率试验数据(表1),绘出变速器损耗功率与发动机功率的关系曲线,如图5所示。

由图5可见,变速器机械损耗功率与发动机功率基本呈线性关系。通过数据处理与归纳,得出某些特征参量之间的关系,如图6所示。由图6可见,给定传动比时,特征参量nprimμ/σ是一个幂指数函数;而且不难看出,横坐标Ploss/(Te·nprim)直接代表‘1-ηtr’,说明特征参量nprimμ/σ与变速器的效率有很强的相关性,从图6可以直接由特征参量nprimμ/σ估计出变速器给定传动比的效率。

而变速器机械损耗功率可写为

(8)

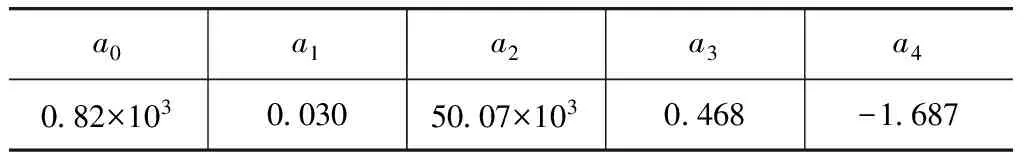

根据变速器机械损耗功率试验数据(表1),运用非线性最小二乘法得系数a0~a4的数值解,见表2。

表2 系数a0~a4的值

因此变速器效率损耗数学模型理论方程为

Ploss= 0.82×103+0.030(Tenprim)×

(9)

3 燃油经济性试验与仿真分析

3.1 循环工况的确定

我国轿车燃油经济性试验采用的行驶循环工况为欧洲ECE15,循环车速随时间变化曲线见图7。

3.2 试验结果

装有某款发动机和变速器的车辆在给定循环工况ECE15下进行整车燃油经济性测试,测得匀速行驶时BMEP与试验时间的对应关系,如图8所示。

3.3 仿真结果与试验值比较分析

整车燃油经济性仿真模型的参数与试验车辆保持一致,输入数据包括:轮胎参数、整车参数、发动机参数、发动机有效燃油消耗率(brake specific fuel consumption, BSFC)和变速器参数[8]。变速器参数中的传动效率采用两种不同的方案:一种将变速器各挡速比的传动效率看成定值(0.94~0.96);另一种采用本文中提出的变速器传动效率数学模型。为使仿真结果具有可比性,两种方案采用相同的车辆阻力、燃油黏度、怠速油耗、轮胎尺寸和燃油密度。仿真结果如图9和图10所示。

由图9可见,在整车燃油经济性仿真模型中,在循环工况等速运行部分,变速器效率为传动效率数学模型得到的BMEP曲线更接近试验曲线,而变速器各挡效率使用定值的BMEP曲线出现失真现象。

图10表明基于变速器传动效率模型得到的燃油消耗率与试验结果高度吻合,相对于变速器采用固定传动效率计算的油耗曲线更接近于试验值。

表3为整车燃油经济性模型传动效率输入端采用两种方案的仿真与试验值及误差。

表3 ECE15工况下油耗仿真与试验值及误差

4 结论

(1) 所建立的变速器传动效率模型在整车燃油经济性仿真模型计算中,得到的BMEP曲线更接近于循环工况中的试验曲线,而变速器各挡效率使用固定值的BMEP曲线则出现失真现象,传动效率数学模型符合实际情况。

(2) 在ECE15循环工况中,采用传动效率模型时100km油耗计算结果与试验值误差为0.33%,而采用固定值的误差为-2.68%。采用固定效率值时的误差超过2.5%,可能导致车辆动力总成选型出现决策失误,故传动效率数学模型对于预测车辆动力总成选型具有重要的现实意义。

[1] 张有禄.关于机械式变速器传动效率影响因素的探讨[J].机械工程与自动化,2008(10):182-183.

[2] 王文阁.改变传动系单一匹配提高整车燃油经济性[J].汽车技术,2000(11):4-5.

[3] 冯启山,殷承良.混合动力汽车动力性和经济性道路试验[J].机械工程学报,2005(12):22-23.

[4] 何仁,王宪英,王若平.基于ANFIS的油耗特性建模及燃油经济性仿真[J].江苏大学学报(自然科学版),2004(3):212-213.

[5] Martin K F. A Review of Friction Prediction in Gear Teeth[J]. Wear,1978,49(2):201-239.

[6] Miroslaw1 S. Model of Energy Losses in a Gearbox[J]. Modeling, Simulation and Control,1995,59:1-5.

[7] 杨可桢,程光蕴.机械设计基础[M].北京:高等教育出版社,2004:164-170.

[8] 余志生.汽车理论[M].北京:清华大学出版社,2000:1-56.