浅析影响纱线质量的主要因素及解决方案

2014-01-18张永泽

张永泽(, )

1 纱线质量的评价指标

研究纱线质量首先要了解纱线质量指标及相关分级规定,才能有针对性地采取措施,改进纱线质量。纱线的质量指标体系大致可以归纳为3大类:

(1)形状状态:线密度、直径、粗度、细节、粗节、截面积等。

(2)表面状态:棉结、杂质、毛羽、异纤、色泽等。

(3)内在状态:强力、伸长、捻度、纤维伸直平行度、纤维分离度等。

2 影响纱线质量的因素分析

影响纱线质量的因素有很多方面,而且针对一些具体质量因素形成原因也涉及多个方面,在此不再逐一详述,只针对总的纱线质量影响因素进行粗略的分析。

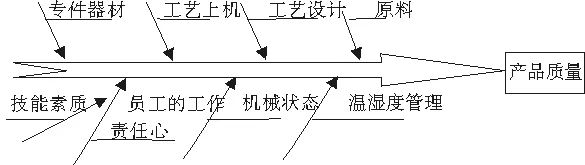

2.1 因素分析用鱼刺图进行分解(见图1)

图1 因素分析鱼刺图

2.2 影响纱线质量的主要因素

原料的品质与物理性能、工艺设计与工艺上机、设备状态维护的好坏,专件器材的应用、试验的分析与控制,职工技能素质和员工的工作责任心等人员管理,车间生产环境即车间温湿度管理,这些影响纱线质量因素可能是独立的,也可能是相互作用的。

3 影响纱线质量因素的原因分析

3.1 原料质量对纱线质量的影响

纱线原料一般为原棉,原棉主要品质指标为:短绒率、纤维细度、纤维长度、轧工质量、色泽和成熟度等产品指标,如果原棉产地不同又可分为地产棉、新疆棉和进口棉,部分地区原棉含糖率,也是一项重要检测指标,上述这些指标在原棉进厂时必须由专业棉检人员进行实验,是技术科确定配棉比例的主要参考指标。

3.1.1短绒率的影响

原棉中一般短绒率控制在9%~12%为好,纺纱过程中短绒变成浮游纤维,无法控制造成纱线条干不匀,清梳两工序增长率也要严格控制在4%以下。经验可知,纺细号纱精梳条内短绒率约每增加2.5%,成品条干CV%值增加1%。CJ14.6 tex与C14.6 tex比较可知,CJ14.6 tex条干CV%值一般在13%左右,而C14.6 tex条干CV%值一般在16.5%左右,其主要原因就是由于棉条中短绒率的含量不同所造成的,因此严格控制短绒率是十分必要的。精梳纱与普梳纱比较具有“条干均、强力高,结杂小、毛羽少,光泽好”等特点,这就是由短绒含量的不同而造成的。如表1所示:

3.1.2原棉纤维细度对纱线质量的影响

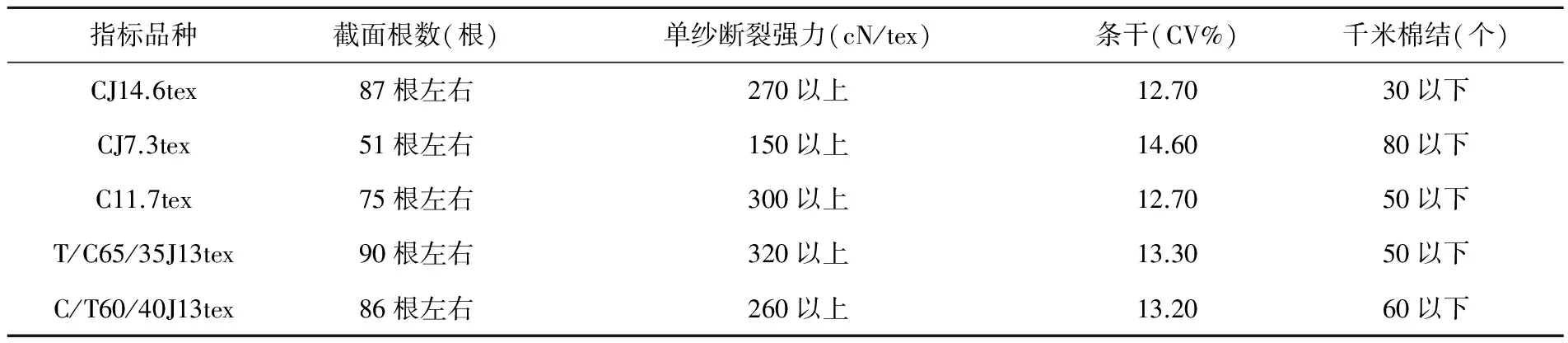

细度的大小与成纱的强力、条干、结杂等指标密切相关;纤维细度太粗成纱的截面根数减少,纱线内纤维抱合力差,造成强力下降,条干也差,纺纱过程中断头增多;而纤维太细,棉结上升,所以要适当掌握为好,实践经验可知,纤维细度可以反映为纱线截面纤维根数,能控制在如下数据就较为合理,如表2所示。

表1 条子内含短绒率不同对成纱指标的影响

表2 各品种纱线截面根数与成纱指标完成情况

3.1.3原棉中纤维长度的影响

纤维的长度可分为主体长度、平均长度和品质长度,在纺纱过程中的各机械工艺隔距是以纤维的品质长度来决定的,因而不同的纤维长度,各工序有不同的隔距,否则影响纱线质量的提高和纺纱的生产效率。一般情况下,在同品种纱号条件下,纤维长度越长纱线质量越好,如纺CJ11.7 tex纱用31 mm长度的纤维成纱条干一般在15%左右,而用37 mm长度的纤维成纱条干CV%值一般在12.5%左右;纺CJ14.6 tex用31 mm长度的纤维成纱条干一般在13.0%左右,纺CJ14.6 tex用37 mm长度的纤维成纱条干一般在11.5%左右,因此,纤维的长度与纱线质量有密切关系。

原棉的其它指标也同样很重要:原棉因轧工方式不同可分为皮辊棉和锯齿棉,皮辊棉纤维长度比较好,但是杂质和棉籽皮含量较大,锯齿棉杂质较少但是容易给纤维长度造成损伤;原棉色泽不同容易造成纱线色差,或者布面染色后出现色差;成熟度会对纤维细度大小造成影响,常用马克隆尼值(M)反应细度和成熟度。原棉马克隆尼值大于4.8后,随着马克隆尼值的增大,纱线条干水平下降。但配棉平均马克隆尼值并不是越低越好,当配棉平均马克隆尼值低于3.6以下时,纤维成熟度低,易产生棉结,并且会影响棉纱吸色能力,造成成纱质量下降。要保持成纱条干水平的长期稳定,不能只注重配棉的色泽、成熟度、长度,还应重视纤维马克隆尼值的选配。

目前新增一项异性纤维检测,原棉中含有不同于棉的其它纤维最为典型的是塑料编织袋在籽棉加工时混入原棉,进入加工设备造成的,一旦清花工序挑拣不干净,流入后续工序很难处理,严重影响布面染色质量。总之,配棉工作十分重要,原料的性能对成纱质量的提高有巨大影响,既本着节约成本,又要稳定质量,力争做到合理搭配。

3.2 工艺参数设计与工艺上机对纱线质量影响

3.2.1清花、梳棉、精梳三个工序,工艺设计时,尽量做到以多排除短绒和棉结、杂质为基础,强化对纤维分梳为主的工艺参数。对成纱指标要求较高的品种,在以上三个工序中,在保证前后供应的前提下,尽量掌握“轻定量,慢速度”的工艺,减少棉结产生。

3.2.2并条、粗纱、细纱三个工序以强化控制“浮游纤维”,提高纤维伸直度为主的工艺参数。尤其在细纱工序做好“强控制”是非常有利于提高成纱质量的。工艺参数必须根据原料品种和外部条件的变化而随之变化。对不同用途用纱要尽量做到针对性的工艺设计。工艺参数设计是一个非常有效提高和改善纱线质量的关键环节,必须进行深入细致的研究。

3.2.3工艺设计故然重要,而工艺上机更为重要,由于某种原因,如果造成工艺不能上机,可能就会影响产品质量。因此,工艺设计人员不但要做好工艺设计工作,更重要的是检查工艺是否上机,是否真正按照要求去做,并经常去检查,经常深入一线,指导工作。工艺设计与工艺上机要全方位相结合,才能达到良好的效果。

3.3 设备状态好坏对纱线质量影响

设备维护的好坏直接影响到产品质量的稳定与提高,设备上出现问题造成质量问题一般表现为“规律性”的疵点,所造成的问题可能是大面积的,纱线60%以上的质量波动是因为设备的维护与管理不到位,影响纱线质量的提高。例如:皮辊偏心、割伤,牙轮缺齿,罗拉弯曲,轴承磨损等方面的问题均会产生质量波动。

3.4 专件与器材对产品质量提高的影响

近几年来,随着一些工序对产品质量要求及检测仪器的更新,越来越多的企业技术人员深深认识到专件在生产中的重要作用。专件是目前影响纱线质量提高的一个重要因素之一,如梳棉的针布型号,精梳的锡林与顶梳的型号,并、粗、细的皮辊,细纱的钢领、罗拉、上下销等专件。正规企业已经把纺纱专件与器材纳入到了日常管理规程。

3.5 试验的分析与控制

生产车间常规性实验检测很大程度担当着质量监控的任务,各工序日常试验项目:前纺清花工序的正卷率、伸长率、米重不匀率、横向不匀率、除杂率和棉卷含杂率;梳棉工序生条重量不匀率、棉网清晰度、生条条干均匀度、落棉率、梳棉条1克内棉结杂质粒数和生条短绒率;精梳工序精梳条重量不匀率、条干不匀率、落棉率、1克棉条杂质棉结粒数和精梳条含短绒率;并条工序的重量不匀率和条干不匀率;粗纱工序的重量不匀率和条干不匀率;、细纱工序重量不匀率、单纱强力及其均匀度、条干均匀度、捻度不匀率和毛羽及断头的控制;络并捻工序百管断头率和捻度不匀率,一定程度上反映了在制产品质量水平;另外生产车间的温湿度和各车间在制品的回潮率的测量为重量不匀率计算提供依据。

3.6 职工技能素质和工作责任心等管理

生产车间的挡车工是产品最直接的制造者,其技能素质和工作责任心直接影响产品的产量和质量;车间设备保全保养人员是车间设备维修和保养人员,其技能素质和工作责任心影响着车间设备的状态,也直接影响着设备生产效率、产品产量及质量;车间及其职能科室的工作人员从管理和服务角度提出要求,严抓管理。

3.7 车间生产环境即车间温湿度管理

车间生产环境可以用下列几项指标反映:车间温度、车间湿度、生产设备噪音、车间粉尘含量、新风量和各种有毒气体含量。这些指标直接关系到生产车间工人健康状况和生产产品质量。车间生产环境除了生产设备噪声外,其它指标项目主要与空调设备的效果有关,直接影响着车间工人的工作舒适度和健康状况;另外由于棉纤维的吸湿原理导致不同工序条件下不同半成品产品状态下棉纤维对湿度要求是不同的,如表3所示。同时相对湿度同车间温度有很紧密的联系。

表3 各生产工序相对湿度和回潮率

由于棉纤维表面具有棉蜡,对温度的变化特别敏感。棉蜡在18.3℃时开始软化,故温度高时由于棉蜡的软化使棉纤维更为柔软。当温度超过27℃时,棉蜡开始融化发粘,纤维将绕皮辊影响生产和质量。当温度过低时因棉蜡出现硬化现象而使纤维失去它的柔软性变得脆弱,进而对棉纺织厂的工艺生产带来诸多不利影响。一般来说,当温度在20~27℃时棉纤维受机械处理的效果最好。

综合上述车间空调系统对于生产质量有非常重要的影响,同时也会影响工人的舒适度和劳动效率。

4 提高纱线质量的综合对策

4.1 质量管理掌握的原则

4.1.1以夯实基础性管理为指导方针,坚持纺纱全过程质量控制,以原料为基本条件,以设备为基础条件,通过完善的管理体系将各工序之间和各班组之间质量问题责任划分明确,对生产过程参数进行详细记录,便于责任倒查和经验总结。设备要服从工艺,工艺要服从质量,质量服从客户的要求。

4.1.2加强在制产品试验分析,对在制产品中产生的质量波动,先分析产生原因,再制定相应的改进措施,并一切以预防为主,切不可出现问题后再去治理。严格工序间质量标准,明确不合格不进下工序,不合格不交付,不合格下工序不接受的标准。

4.2 加强纺纱的全过程质量控制

4.2.1制定原料进货检验标准,并严格检验,如原料的长度、品级、短绒率、棉结杂质、细度、断裂长度等指标。

4.2.2加强配棉工作,确保配棉原料的前后指标的延续性和稳定性,保证产品质量的稳定性与适应性,做到纺什么样的品种,用什么样的原料,既要保证质量的稳定性,又要采用最经济的原料。

4.2.3制定在制品和产成品最终检验标准,并对产品分类、分档考核,并对各工序比较重要检验指标,制定倒查责任制度。

4.2.4改进传统的操作方法,制定同质量相适应的操作方法,如:接头、巡回、清洁、各工序分段等。

4.2.5严格控制生产中各工序机械出现的机械波、工艺波,特别是控制并、粗、细三个工序机械上出现的问题。加强设备的保全保养周期,关注专件及器材维修和更换频率,保证产品质量。

4.2.6建立技术管理人员质量信息反馈单,发现问题,以书面形式,反馈到相关工序及时处理。

4.2.7充分利用排列图、控制图、鱼刺图进行质量控制,对每个工序重要指标进行控制。

4.2.8制定同ISO9000相适应的质量标准,作为质量保证体系。

4.2.9制定梳棉、精梳落棉控制标准,并减少台与台之间的差异。

4.2.10制定各工序试验周期,关键工序加大试验周期,并做好试验分析与预测工作。

4.2.11加强员工培训,提高全员素质;同时培训提高管理人员的业务水平和管理素质。

4.2.12加强空调设备维护管理,采取灵活方式调节设备参数,如遇到下雨时,可以多使用室外新风;另一方面各工序对温湿度要求不同,尽可能采用独立车间、独立空调系统,尽可能保持生产过程中温湿度稳定,有利于产品质量控制。

5 结束语

5.1纺纱质量管理是个系统工作,要从纵横多方面进行研究与分析,抓住关键环节,在各工序中重点控制,达到理想指标。

5.2做好质量管理工作,技术上要敢于创新,要勤观察、勤思索、勤动手,工作上养成严、细、认真的工作作风。

5.3纺纱质量管理是持续性的工作,制定各种管理制度、并严格落实执行,各工序之间进行质量把关。

[1] 郁覆方.纺织厂空气调节(第二版)[M].北京:中国纺织出版社,1998.

[2] 中国纺织大学棉纺教研室.棉纺学(下)[M].北京:纺织工业出版社,1990.

[3] 倪士敏.棉纱条干均匀度与纱疵关系的理论分析与应用[J].纺织器材,2010,37(3):12—18.

[4] 马忠智.加强车间温湿度控制来稳定提高产品质量[J].河南纺织科技,2005,26(2):18—21.