数控高速外螺旋面磨床设计与研究

2013-12-14刘金乾刘贞玉

刘金乾,刘贞玉

(1. 陕西工业职业技术学院校办工厂(咸阳机床厂),陕西咸阳712000;2. 西安中航工业庆安集团有限公司,陕西西安710077)

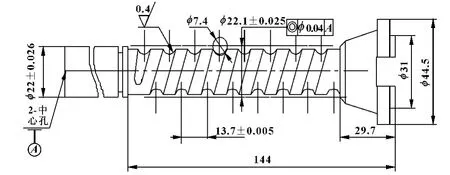

图1 为汽车动力转向机关键零件螺杆轴,由于最近几年才从国外引入,所以国内目前尚无高效磨削设备,大多数方向机制造企业都采用普通螺纹磨床磨削该零件的螺旋面,虽然磨削后精度指标可以达到,但磨削效率低下。为此作者在吸取国内外螺纹磨床研发经验的基础上,为国内某大型汽车制造企业研制了数控高速外螺旋面磨床,使图1 所示零件的单件磨削时间由原先的3.5 min 缩短到了1 min,大大提高了生产效率。

图1 螺杆轴

1 机床的基本布局

图2 为作者开发的数控高速外螺旋面磨床基本布局示意图。头架、尾架分别位于工作台左右端,工件用中心孔定位在头架、尾架顶点之间,头架主轴由伺服电机驱动;伺服电机经滚珠丝杠副带动工作台纵向移动;头架主轴回转与工作台纵向位移实现磨削工件所需的螺旋运动;砂轮架在垂直于工作台纵向的平面内可以调整角度,满足磨削工件时的螺旋角要求;砂轮架由伺服电机经滚珠丝杠副带动做横向移动,实现磨削工件所需的快进、工进、快退运动;滚轮砂轮修整器布置在砂轮主轴正上方,伺服电机经滚珠丝杠副带动其沿与砂轮架主轴垂直的方向上下移动,实现砂轮修整所需的快进、工进、快退运动。机床全封闭防护,工件冷却箱等辅机分布于机床后面。

图2 机床布局图

2 数控高速外螺旋面磨床的设计特点

(1)采用FAG8055 数控系统,内装PLC 控制器,配置螺旋磨削软件,可通过人机会话方式给定磨削参数,实现自动磨削功能;

(2)高速度、高刚度动静压砂轮主轴设计,砂轮采用变频调速,最高砂轮线速度60 m/s,静态主轴刚性0.002 mm/20 kg;

(3)工件磨削锥度有通过尾架顶尖横向精密手动调整和数控系统自动调整两种方式供操作者选择;

(4)工件磨削、砂轮修整采用高压冷却;

(5)砂轮整形采用金刚滚轮,保证修整砂轮快捷、正确、一致;

(6)多处轴承采用油气润滑密封,保证了关键部位轴承寿命;

(7)砂轮自动平衡和防碰撞功能。

3 主要研究内容

螺旋面磨削为成型磨削,它不像外圆磨削,不具修光功能,容易在磨削面上产生波纹度,波纹度的出现会使螺旋副的接触刚度和耐用度降低,所以在数控高速外螺旋面磨床设计初期,作者就将磨削面出现波纹度确定为设计该机床要研究的主要内容。

3.1 造成螺旋面出现波纹度的主要因素

通过对螺旋面磨削原理的分析,认为可能引起螺旋面出现波纹度的主要因素见图3。

产生振纹的因素

3.2 机床动态系统模型的建立

从图3 看,产生波纹度的因素很多,但归根结底是由于诸多因素引起的振动造成螺旋表面出现波纹度。振动分受迫振动和自激振动两类。受迫振振动是由外部振动所引起,如图3 中砂轮平衡不良、外部振动引起机床振动、砂轮架电机动平衡不良等引起的磨削振动,这类振动一般可通过频域信号分析、辨识振源并消除。而自激振动主要是由再生效应引起的,工件在磨削过程中,由于工件表面的不平衡性,引起工件与砂轮的相对振动现象,造成磨削深度发生变化。同样,砂轮磨粒不均匀、砂轮磨损不均匀、进给系统刚性差等也会引起砂轮的自激振动,因此,磨削加工过程的自激振动是一个复杂的现象。可采用对砂轮进行动平衡、修整砂轮偏心的方法减少受迫振动或消除振动源。对于自激振动,理论上可通过工艺参数及增加机械系统刚性的方法减少其影响,然而影响这一振动的因素太多,如何在磨削中发现磨削自激振动的真正因素,是解决问题的关键。

为研究问题方便,针对除受迫振动之外的自激振动因素建立图4 所示的外螺旋面磨床弹性系统框图。m1、m2、m3、m4分别为砂轮架、头尾架、工作台进给系统、砂轮架进给系统的质量;C1、C2、C3、C4分别为砂轮架、头尾架(工件装夹系统)、工作台进给系统、砂轮架进给系统的刚度;1、2、3、4 分别为砂轮架、头尾架、工作台进给系统、砂轮架进给系统的重心;O 为砂轮架刚度中心;Px、Py分别为砂轮磨削工件时磨削力在机床纵向、横向上的磨削分力。

图4 弹性系统框图

从图4 可以看出:外螺旋面磨床由4 个弹性系统组成,即砂轮架弹性系统、头尾架弹性系统、工作台进给弹性系统、砂轮架进给弹性系统。

3.3 螺旋面磨床产生波纹度的原因

螺旋面磨床工作过程的受力情况如图5 所示,下面作者结合工作过程受力情况分析各弹性系统产生波纹度的原因。

图5 砂轮磨削受力图

(1)砂轮架弹性系统对螺旋面波纹度的影响

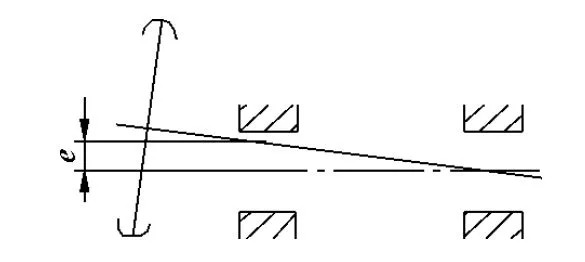

砂轮架弹性系统的刚性主要取决于主轴本身的物理刚性和主轴轴承的刚性(包括径向和轴向)。而磨削力一般较小,主轴本身的物理刚性可以认为很足,不会引起砂轮振动。磨削用主轴单元选用动静压轴承的较为普遍,其轴向刚度和径向刚度较高,一般为(0.002 ~0.003)mm/200 N,间隙为0.03 ~0.04 mm,当砂轮所受径向磨削力Fn=0 时,砂轮主轴处于理论正确位置如图6;当砂轮所受径向磨削力Fn≤200 N时,由于主轴偏离理论正确位置的值e ≤0.002 ~0.003,不足以引起砂轮振动;当砂轮所受径向磨削力Fn>200 N 时,主轴中心偏离理论正确位置0.002 mm <e≤(0.03 ~0.04)mm,如图7,偏心值e 距工件近的一边间隙变大,距工件远的一边间隙变小,且近磨削区一端间隙变化大,远磨削区一端间隙变化小,而动静压轴承间隙小的地方动压效果大于间隙大的一边的动压效果,因为动压效果的出现,使砂轮主轴向理论正确位置移动,当回到理论正确位置时,动压效果两边相等,砂轮所受的径向磨削力Pn又将砂轮主轴推离理论正确位置,在砂轮主轴两边又会重新出现动压效应差,迫使砂轮主轴又向理论正确位置移动。随着磨削的进行,砂轮主轴一会儿偏离理论正确位置,一会儿回到理论正确位置,相当砂轮磨削区在某一固定方向上振动,造成砂轮的切削深度一会儿变深一会儿变浅,反映在工件上就形成了螺旋面上的波纹度,且随着砂轮架弹性系统刚性的降低,波纹度更加严重。砂轮所受的轴向磨削力Fa能改变轴向轴承两端面的间隙,从而引起两端的动压效果发生变化而造成砂轮轴向振动,在此就不再赘述。

图6 砂轮理论正确位置

图7 砂轮偏高理论正确位置

(2)工作台进给弹性系统对螺旋面波纹度的影响

对数控机床而言,这个方向一般采用伺服电机直连滚珠丝杠副驱动执行元件。而滚珠丝杠的支撑在精度要求不是很高的情况下,大多采用一端用滚珠丝杠专用轴承、一端用深沟球轴承的支撑方式。从图4 可以看出:如果丝杠轴向刚性不足以克服工件所受轴向磨削力Fa,就会引起工作台在这个方向上产生振动,最终在螺旋双端面出现波纹度。

(3)砂轮进给弹性系统对螺旋面波纹度的影响

该方向形成波纹度的机制与工作台进给弹性系统对螺旋面波纹度的影响机制一样,只不过该方向会造成砂轮沿工件径向磨削深度变化而振动。它引起螺旋面底面出现波纹度。

(4)两部件之间的连接刚性对螺旋面波纹度的影响

砂轮架与进给滑板、头架与工作台等有相互连接的表面之间,如果接触面积不够大、连接螺钉不够可靠、切削分力没有经过它们的重心位置,存在扭转力矩也会产生振动,造成螺旋面出现波纹度。

4 结束语

总之,影响螺旋面磨削出现螺纹度的因素很多,但重点还是要放在增强各弹性系统刚性和优化各弹性系统固有频率上。因此,作者在机床设计时采用了下面几项措施,保证了机床研制完成后没有出现波纹度。

(1)加大砂轮主轴直径,保证主轴的物理刚性;

(2)选择先进的油腔形状和较小的油隙,保证砂轮架具有足够的静刚度和动刚度;

(3)优化进给系统结构,选择合理的丝杠直径和丝杠轴承支撑方式,提高刚性;

(4)在条件允许的情况下,尽量增大各相接部件的接触面积,提高接触面的接触刚性;

(5)找准重心位置,合理机床布局,优化部件设计。

【1】张建镭.基于主成分分析方法的磨削颤振的检测[J].精密制造与自动化,2010(4):16 -18,61.

【2】任大力.螺纹磨削时波纹度的成因及其改时措施[J].磨床与磨削,1993(4):47 -50.