大型风电机传动系统失效的对策研究

2013-12-14屈圭梅沪光

屈圭,梅沪光

(广东技术师范学院机电学院,广东广州510635)

风电机叶轮将风能转换成机械能并通过传动系统传递给发电机。系统各种匀速运行状态是系统的稳态过程。系统启动与制动过程,一种工况向另一种工况的过渡过程;变速、变浆过程,运行过程中的风速突变、湍流、风切变等过程以及并网、脱网与紧急制动运行负载变化和系统参数变化过程是系统的动态过程。如果在传动系统设计中只进行静态设计,不考虑运行过程的动态因素和应变状态,则个别零部件的疲劳损坏会早期出现,寿命达不到设计预期值。对目前主要类型的风电机,均将机械传动部件设置在塔顶高空的设备来说,就造成了巨大的维修成本和停机成本。目前,国内各大风电场的早期设备,在运行中期出现不同程度的传动系统故障和变速箱齿轮失效等问题,就是很好的例证。因此,加强对风电机传动系统故障与失效原因的研究,特别是对大型风电机传动系统的应变分析很有必要。

1 传动系统模型与理论基础

风电机一般传动模型如图1 所示。

图1 风机传动系统图

如果将风电机传动系统各零部件和连接简化成质量、弹簧及阻尼,那么凡是讨论中可视为非刚性的柔性原件,都要简化出弹簧,这样整个风机传动系统就是一个复杂的多自由度系统。可以用分析力学方法建立其运动方程,然后求解,这是一种研究思路。但机械系统的传动过程本身就是一种能量传递过程,因此从能量观点入手,将风电机运行过程中的能量传递本质作为研究对象,则整个风电机就是一个能量传递和转化系统。各种工作过程以及系统零部件的荷载与运动过程也就是不同能量的转化过程。

以叶轮、主轴、齿轮箱、联轴器、发电机为传动系统研究对象,叶轮为转矩输入端,发电机为负载端,刹车装置为传动系统的外力源,风电机运行过程就是能量传递与转换变化的过程。叶片将风能变为输入转矩TR驱动传动系统,并转化成传动件的动能和由于传动件弹性变形的弹性势能,传动件的动能转变为发电机的电能。

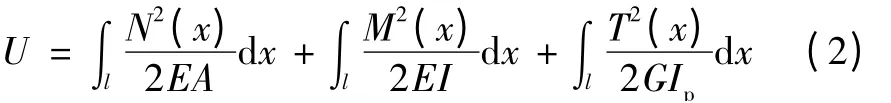

众所周知,传动系统与构件的失效由应力应变状态决定。根据弹性力学理论,系统和构件的应力与变形状态取决于变形能。由广义虎克定律,在线弹性范围内应变与应力成正比,所以在知道结构参数时,可以将系统应变直接由变形能表示。通过研究变形能来揭示传动系统的应变状态。设传动构件均为线弹性材料,则系统变形构件的变形能为:

对于单个构件的截面位移,弯曲和扭转变形能具体计算如下:

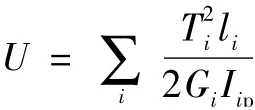

对全部长度上扭矩相等的构件:

对于非线性弹性材料的构件,式(1)仍成立,但力与位移关系、应力与应变关系由具体材料的试验曲线确定。变形能为:

2 传动系统运行过程分析

实际运行中,系统的功率传递过程大致可分为3种状态:稳态平衡运行,正常启动停止,紧急停车。在风电机达到额定风速正常运行过程中,叶轮的转矩克服系统摩擦等因素后与发电机转矩相互平衡。由于电网端可视为无限大,因此,负载电压和频率恒定。如果风速出现持续增大或减小,对恒速风机,则控制系统通过调整叶轮对风或变浆,减少或增大叶轮对风功率的吸收,保证转速不变,输出功率为额定功率。对变速风机,控制系统在保证额定转矩的前提下,使风电机转速随风速提高或减小,输出功率随输入功率发生改变。由于系统控制的作用,这种变速过程冲击很小。正常启动过程中,当风速达到切入风速时,风电机投入运转,达到并网风速时,风电机并网,电磁转矩负载接入。随着风速持续增大,叶轮输出扭矩持续增大,使发电机转速增加,输出功率增加,达到额定功率后由控制系统调节,维持叶轮吸收功率不变。风电机需要正常停车时,控制系统通过调向或变浆减少叶轮对风功率的吸收,输入转矩减小,转速下降;达到解列脱网转速时,发电机脱网;随之机械刹车制动,使风电机停转。由于控制系统给定了停车时间,所以冲击较小。但在遇到较大风切变或湍流时,叶轮转矩会在平衡转矩基础上出现波动变化。遇到灾害性气候叶轮突然加速和出现故障需要紧急停车时,一般是风电机调向、发电机脱网和机械刹车制动三者同时进行。由于发生时间不可控,叶轮加速度较大,对传动装置冲击巨大,必须进行认真分析,以保证系统传动构件寿命和系统安全。

在风电机启动与停车过程中,传动系统动能和势能是变化的。启动过程中,负载未接入时,随着输入能量增加,系统转速提高、动能增加。在这个过程中,由于扭矩很小,所以系统弹性势能很小,变形很小。当负载接入后,传动系统的负载转矩TL随发电机输出转矩的增大而增加。达到额定输出功率时,转速基本恒定,系统输入能量转变为输出能量与系统本身动能和弹性势能之和。停车过程中,随着输入能量减少,转速下降,传动系统自身能量减少。当从电网解列时,系统负载扭矩减为0,系统弹性势能变为很小。由于这个过程是系统控制的变化过程,所以可以给定足够长的时间控制成一个缓变过程,或者呈线性增加或减少,使系统冲击尽可能小。停车过程是要进行刹车制动的,实际上是给传动系统额外施加了一个突加负载,这个过程将旋转部件,如主轴、联轴器、发电机轴等构件的动能转化为其他能量,如刹车片与刹车盘摩擦所产生的热的过程。同时,刹车过程传动系统及其组成构件在外力的作用下发生变形,这样一部分动能就以弹性变形能的形式储存在传动系统中。因此,一次启动和正常停车,只相当于一次应力循环,对传动件的疲劳破坏影响很小。在风电机以额定转速运行时,上述动能和弹性势能基本为常数,且接近额定扭矩,所以,应力值虽然很大。但是静态载荷对主轴疲劳破坏影响不大。

风湍流可以造成传动件在静载基础上很大的应力变化,使静态载荷变为动载荷,造成零部件变形和应力变化。由于疲劳破坏不仅与应力大小有关,关键还与应力的变化有关。而非对称的应力循环造成的疲劳破坏循环次数可以更少。加上这部分应力是静载基础上的动态载荷,在零部件质量和加速度很大时,给传动件附加的动态应力和变形会大大超过静载。当外力去除时,变形能又对系统零部件做功,能量转化为功的形式,造成部分零部件运动以及结构与位置发生变化。紧急制动停车的突加制动扭矩,使系统变形急剧增加,可以造成极大的应力值和应变值。因此,这是两种对传动件造成最大破坏的运行过程。

3 刹车过程的变形能分析

根据叠加原理,多个变形传动件组成传动系统的变形能为:

从上式可知,传动系统总变形能由各零部件变形能之和组成。总变形能在不同运行阶段中有变化。在总变形能一定时,传动系统的不同环节的变形能是不同的。紧急刹车过程中,如果传动系统产生的变形能集中在某一环节,则会引起局部应力过大,发生较大应变。当这些环节所受应力超过设计应力时,其寿命就急剧减低。因而出现目前风电机在设计寿命的1/2甚至1/3 时,就出现重要部件失效的现象。

因此,分析刹车过程传动系统的变化,对于刹车系统、传动系统的优化设计是十分必要的。经过试验,可以验证风机设计是否达到目的。

根据传动系统实际运行过程中的受力状态,分析刹车过程受到的外力时,不考虑变化和影响相对较小的轴向力、重力及轴承支反力和传动摩擦等作用,只考虑叶尖或变浆刹车力矩TY、机械刹车的制动力矩TZ、电机电磁阻力矩TE、以及叶轮的气动力矩TR的影响。则可以得到刹车过程的能量守衡方程。其中合力矩:

从刹车开始t = 0 到刹车结束t = t1,合力矩做的功:

根据能量守衡定律,刹车过程的能量守衡方程为:U = W + E

即:

通过分析传动系统变形能方程知:如果传动系统是刚体系统,从式(7)可知,随着转速的降低,作用力矩TZ随叶尖阻尼力矩TY下降逐渐减小,在刹车终止转速为零时变为零。也就是说,刹车过程中传动系统承受的最大力矩出现在机械刹车开始作用的时刻。

但系统实际上是线弹性的,由于变形的存在,作用在传动系统上的突加负载转矩的影响效果要进一步分析。

为了得到出现最大变形能的条件,应该求式(7)的极值。通过对式(7)进行求导,可以得出变形能出现最大值的必要条件。

根据极值条件知,当ω =0 时,U' =0 变形能最大。也就是说:刹车过程中,传动系统最大变形能将出现在刹车过程结束、风机停转的时刻。相应地此时主轴和齿轮箱承受最大应力。

受扭矩的系统变形能可用公式(3)表示:

从上式知:对于承受扭矩的构件来说,降低T、适当减少主轴的长度l、增大极惯矩Ip、增大刚度G都可以减小变形能。但上述参数有些是无法改变的,或只能做有限的改变。因此,还要进一步分析扭矩在整个传动系统中的分布。

上式和实验都表明:扭矩最大的构件,也就是低速构件可能承受的变形能最大。因此,叶轮部分分布最多,但叶片柔性好,轮毂刚度最高,造成的实际失效几乎为0;主轴分布的变形能次之,但主轴刚度和极惯矩很大,应变和失效不多;高速轴和变速箱变形能分布最少,但结构相对薄弱,刚度小;特别是不论在何种运转状态下,传动齿轮都承受变载荷作用。因此疲劳失效会最先发生。由此可以说明,无齿轮箱的直驱型风电机在可靠性方面是有很大优势的。

同时,上述分析也告诉人们,在设计刹车动作程序时,要尽量使变形能出现在叶轮部分,所以,叶片刹车是最安全可靠的制动装置。目前大型商业风电机叶尖刹车已逐渐被变浆叶片取代,因此可以运用变浆制动措施。

另外,可以增加设计低速轴机械刹车,以便减少主轴和齿轮箱等传动环节的应变。在传动系统中设置柔性构件,吸收变形能。从而减少变形能对其他零部件的影响。所以,在风电系统中采用大型液力耦合器或液力变距器的设计方案是可行的。因此,在传动系统中增加必要的柔性缓冲环节,是彻底解决来自于风能转换的冲击载荷的根本措施。不利之处在于增加了这部分成本,增加了液力变距器油液污染的可能性。也可以采用扭转柔性主传动轴结构,比如空心薄壁结构、永磁材料套筒传动结构等。

4 结论

综上分析,可以得出以下结论:

(1)风场湍流频繁地区,风电机传动件疲劳破坏会更加提早发生。

(2)经常紧急停车,对风电机使用寿命的影响很大。制动结束风机停转时传动系统薄弱环节的应变将达到峰值。应设计合理的制动程序,在风电机停转前降低制动扭矩,避免风电机传动件寿命缩短。

(3)疲劳破坏发生在传动系统应力值大、变应力集中作用的构件。

(4)对大型风电机,可以增加低速轴紧急制动装置;也可以增加吸收变形能的柔性装置或环节。

(5)单纯提高传动构件刚度不是可行方法,应该针对过大应变的构件采用优化设计,避免变形引起的应力过大。

(6)叶尖和变浆刹车是大型风电机最安全、对传动系统冲击最小的制动方法。在满足安全的前提下,应降低机械刹车的制动力矩。同时对大型风电机设计低速轴机械制动装置。

【1】勒古里雷斯.风力机的理论与设计[M].施鹏飞,译.北京:机械工业出版社,1987.

【2】芮晓明,柳亦兵,马志勇.风力发电机组设计[M].北京:机械工业出版社,2010.

【3】实用机械设计手册编委会.实用机械设计手册[M].北京:机械工业出版社,2006.

【4】机械工程手册编委会.机械工程手册[M].北京:机械工业出版社,2005.

【5】DBONUS 600kW Mk II 型风机刹车测试资料[M].BOUNS Energy A/S,1996.

【6】BORTON Tony.Wind Energy Handbook[M].ENGLAND:JOHN WILEY &SONS,2001.

【7】全国风力机机械标准化技术委员会.风力机械标准汇编[M].北京:中国标准出版社,2006.

【8】中国船级社.风力发电机组规范[M].北京:人民交通出版社,2008.

【9】刘忠明,段守敏.风力发电齿轮箱设计制造技术的发展与展望[J].机械传动,2006,30:1 -6.