液压挖掘机用高压多路阀铸件清砂工艺的研究

2013-12-14熊艳伦魏洪波陈荣

熊艳伦,魏洪波,陈荣

(广州市蕴泰精密机械有限公司,广东广州510530)

在我国,液压挖掘机的发展严重制约着我国工程机械行业的发展,主要原因是由于挖掘机用的高压多路阀等关键核心液压元件完全依赖进口这一局面造成的。目前国内有不少企业正在研制挖掘机用高压多路阀,高压多路阀的铸造、清砂、加工已经成为多路阀实现国产化的主要技术瓶颈。因此,对高压多路阀的铸造、清砂、加工工艺的研究对实现高压多路阀国产化有着重要意义。作者主要以多路阀清砂不干净对液压系统的影响为出发点,阐述清砂工艺的重要性,通过研究制定出可行的清砂工艺路线,解决目前多路阀阀体清砂存在劳动强度大、环境污染严重、清砂效率低的问题[1]。

1 高压多路阀清砂的目的

从图1 可以看出,高压多路阀在挖掘机中处于液压元件的核心位置,充当挖掘机大脑的作用,与执行元件相连接,并直接控制执行元件的动作情况。

图1 液压挖掘机液压元件的供油关系简图

在挖掘机中,多路阀的加工精度要求非常高,阀芯外表面和阀孔的内表面的表面光粗糙度Ra 在0.2 μm 以上的精度,阀芯与阀孔的配合间隙在0.018 mm以内,这就要求多路阀必须清砂干净,如果多路阀清砂不干净就有可能由于砂粒的问题导致多路阀出现卡阀现象,导致多路阀无法复位,致使挖掘机不能正常工作。多路阀清砂不干净砂粒容易随着液压油进入到阀芯与阀孔的配合接触面处,使阀芯与阀孔的表面拉伤,导致多路阀内漏增大,致使执行元件出现掉臂或是整机无力的现象发生,多路阀质量的好坏直接影响到挖掘机的工作效率,因此多路阀清砂干净是保证多路阀正常安全工作的重要前提。高压油缸的尺寸精度、形位精度以及活塞与缸筒内孔、活塞与缸盖内孔的配合间隙的精度要求非常高,油缸缸筒的内表面、活塞表面的粗糙度Ra 达到0.2 μm 以上的精度,因此要求油缸缸筒内表面、活塞表面不能有任何的划痕、拉伤等影响油缸正常工作的缺陷。当油缸缸筒有砂粒的时候,很容易引起油缸缸筒拉伤,导致密封件受损,引起油缸的内漏,直接缩短了油缸的使用寿命,严重的导致油缸无法工作。因此,高压多路阀清砂干净,是保证高压油缸正常使用的前提;对于行走马达和回转马达,如果高压多路阀清砂不干净,砂粒随液压油进入到马达缸体中,直接造成柱塞与缸体的磨损,加大了马达的内漏,严重降低了马达的机械效率。因此,高压多路阀清砂干净,也是保证行走马达和回转马达正常工作的前提。

另外,如果高压多路阀清砂不干净,砂粒随液压油通过执行元件或是经过多路阀直接回到油箱,首先会使回油滤油器堵塞,造成回油背压增大,导致回油不畅的现象发生;其次,当砂粒进入到油箱后,随液压油从油箱到达液压泵,会使液压泵的柱塞与缸体受损,直接降低泵的容积效率,缩短泵的使用寿命。

从以上分析可知,高压多路阀清砂干净是液压挖掘机正常工作的重要前提,是提高液压元件使用寿命的重要保证之一。因此,国内想要实现挖掘机用高压多路阀的产业化的同时,必须攻克清砂这一技术瓶颈。

2 高压多路阀清砂干净与否的标准

国内液压元件清洁度评定方法及液压元件清洁度指标(JB/T 7858-2006)中规定,要求多路阀内腔污染物质量不得大于表1 中的数值。

表1 多路阀内腔污染物质量等级

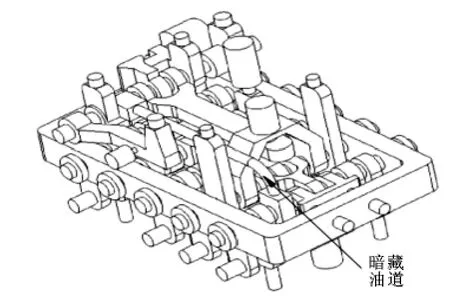

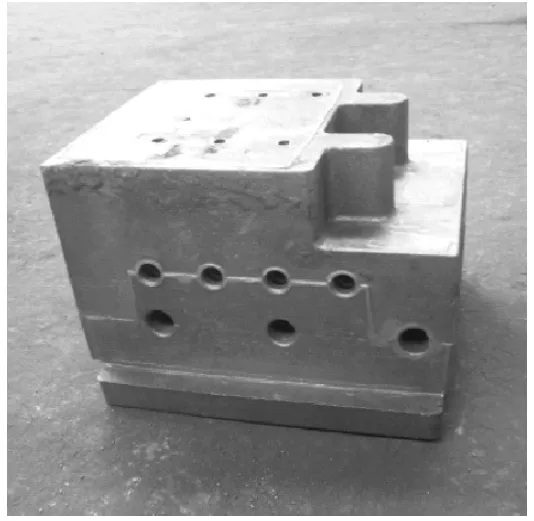

按照通过用冲洗液对整个多路阀冲洗,然后通过对冲洗液中杂质质量的提取来对高压多路阀进行清洁度的评定,首先对环境的要求比较高,另外这在实际工作中要求对多路阀阀体清洗的难度比较大,原因在于高压多路阀油道结构(图2)复杂,特别是一些暗油道(图3),容易存在冲洗不透彻的现象。

图2 多路阀复杂油道

图3 多路阀油道

另外对于一个全新的多路阀产品,清砂是否干净,可以通过定量液压油的试验,购买全新的液压油,通过检测液压油的洁净度,假设液压油的标定等级是NAS9 级,如果把多路阀装上去经过一段时间的运行(模拟高压多路阀实际工作情况),再检查液压油的洁净度,如果液压油的洁净度下降到NAS10 级或是下降到NAS11 级,证明该多路阀清洁度达不到标准,如果液压油基本维持在NAS9 级,说明多路阀清洁度达到要求。

3 对目前采用的清砂方案的研究

目前铸件的清砂主要有振动清砂、抛丸清砂、喷丸清砂、电化学清砂以及水爆清砂等几种方法。

对于振动清砂,其原理是由周期振动的落砂栅床将铸件抛起,然后铸件自由下落与栅床相碰撞,砂型破碎,实现铸件与砂型分离。

图4 所示为某公司设计开发的偏心振动落砂机,通过振动使砂粒和铸件脱离开,然后利用中压气体将阀体吹干净即可。优点是对铸件没有损伤,清砂方便,通过振动还可以释放铸件存在的一部分内应力。振动落砂前后阀体如图5、6 所示。

图4 偏心振动落砂机

抛丸清砂主要原理是利用高速的铁砂粒撞击阀体表面,以除去表面氧化层,使阀体变得光亮。缺点是:对于阀体内腔,无法除去残留的砂粒。

图5 未经落砂阀体

图6 落砂之后的阀体

图7 抛丸之后的阀体

喷丸清砂一般用于油道敞开或油道较大的阀体及粗加工过后阀体的清砂,能去除阀体的黏砂,而且能除去阀体的锈迹以及加工后的毛刺。缺点是:对于一些细小油道的砂粒难以清除,而对已经加工过的阀孔表面有损伤,容易影响阀体的密封性、美观性和产品精度,不利于加工工序的安排。

电化学清砂原理是利用二氧化硅(SiO2)与熔融的氢氧化钠(NaOH)起电化学反应生成偏硅酸钠和水,能去除阀体内一些狭小油道内的黏砂,其缺点是:难以去除一些暗藏油道的黏砂,能量损耗大,对环境有污染,工人作业强度高[2]。

水爆清砂的工作原理是浇铸后冷却到400 ~650℃,将铸件投入水中。水通过芯头、进入砂芯和砂型内部。然后迅速汽化,产生高压蒸汽,蒸汽压力快速升高产生爆破,以达到把砂粒排除的目的。缺点是:水难于迅速进入到砂芯内部,容易造成铸件裂纹,另外危险性比较大,容易烫伤[3]。

4 高压多路阀清砂工艺路线的制定

4.1 清砂的关键点

目前国内主要是利用树脂砂作为砂芯,在铁水浇铸之后,树脂燃烧,砂呈现粉状,另外铸件表面附着一层氧化皮。清砂的出发点是使氧化皮以及砂粒与铸件脱离。

4.2 清砂方案的确定

通过一系列的试验,考虑到环保、成本、安全性以及作业强度,综合得出一条较优的清砂工艺路线:

铸件→打磨→振动清砂→抛丸→中压气体吹→加工→冲洗

铸件出来,通过打磨去除冒口,然后将铸件放到落砂机中进行振动落砂,再将多路阀阀体进行抛丸处理,使表面变得光亮,然后利用中压气体将阀体里面存留的砂粒吹出阀体,待加工结束后,再利用液体冲洗,冲洗的过程是首先利用酸性溶液去除附着的氧化皮,然后利用大量柴油或是含防锈剂的水溶液进行冲洗,最后组装多路阀,再利用大流量的液压油对多路阀进行液压油的循环冲洗,以确保多路阀清砂干净。

5 总结

通过对国内各种清砂方案的分析可知,对于铸件清砂在挖掘机多路阀中起着非常重要的作用,清砂占整个铸造过程中20%以上的工作量,因此对清砂工艺的研究对产品的开发有着重要的意义。纵观国内很多多路阀厂家,尚未见到有厂家制定公开的、成熟可靠的清砂工艺,作者在成功开发出挖掘机用高压多路阀产品的同时,通过研究、试验得出相对成熟的清砂工艺,得到同行和一些企业的认可。

【1】丁宇,白春雪,刘庭成. 高压水射流铸件清砂技术[J].冶金设备,1995(6):45 -48.

【2】张全昌,郭进. 阀体的电化学清砂[J]. 工程机械,1982(12):30 -32.

【3】陈冰.高压水清砂和化学清理-国外精铸技术进展述评[J].特种铸造及有色金属,2005(9):47 -49.