动力转向器转阀外圆跳动对静特性的影响

2013-12-14陈诚顾晋

陈诚,顾晋

(1. 湖北汽车工业学院科技学院,湖北十堰442002;2. 东风汽车传动轴有限公司,湖北十堰442054)

转阀式动力转向器转阀刃口的结构对转向器静特性有着重要影响,零件加工时由于外圆圆跳动误差的存在,导致转阀刃口局部形状发生急剧变化,使实际静特性曲线不稳定,并与理想曲线有较大差异,最终使动力转向器总成性能下降。

关于转阀油槽和阀芯凸键的尺寸及分度误差对静特性的影响已经有所研究,但目前尚无对转阀外圆圆跳动影响的定量分析。对影响刃口形状的因素进行计算和分析,从工艺角度考虑如何减小或消除这些因素的影响,从而可以提高刃口形状精度,保证动力转向器的静特性曲线稳定并符合要求。

1 转阀静特性设计计算

图1 动力转向器转阀示意图

动力转向器转阀一般由阀套、阀芯和扭杆构成。文中论述的整体式转阀是将阀套和螺杆轴做成一体、阀芯和输入轴做成一体,因此由螺杆轴、输入轴和扭杆组合成转阀。如图1 所示,螺杆轴和输入轴上都加工有油孔,螺杆轴内孔上用捞槽机加工的油槽和输入轴外圆铣削加工出的凸键(也称为棱)配合,形成转阀的主体部分。

转向时,输入轴相对于螺杆轴转动,输入轴的棱一侧间隙逐渐开大,过流面积逐渐增大;而另一侧间隙逐渐减小,过流面积逐渐减小,直到完全关闭,形成建立压力的过程。在进行转阀结构设计时,就是通过改变阀刃口的结构,来改变阀口关闭时过流面积变化的速度,从而实现对液压压力变化的最佳控制。

转阀静特性包括手力特性曲线和和灵敏度性能曲线。助力油压对应于转向手力矩构成手力特性曲线,对应于转阀转角则构成灵敏度性能曲线。因为扭杆本身是一个线性扭簧,所以这两条曲线呈比例关系。但转向手力矩包括摩擦附加变量,在测试时出现滞后现象,因此只选择灵敏度性能曲线进行分析。

现以长坡口(也称刃口或棱边)转阀为例,计算转阀的灵敏度特性。假设:转向器无内泄漏;加工无误差;沿途压力损失不计;转向器活塞不动。

如图2 所示,输入轴外圆半径为R,预开间隙宽度为A2,刃口轴向长度为W2,在输入轴的刃口上加工有半径为R2、宽度为A1、轴向长度为W 的圆弧形坡口。α1为预开隙夹角,α2为坡口棱边与阀套油槽夹角。常流式转向器液压油流量是恒定的,通过单个阀口的流量QE为:

式中:Q 为通过转阀的总流量(mm3/s);n 为并联阀的总数量。

图2 长坡口转阀刃口示意图

同时,可将转阀阀口看作一个长方形薄壁小孔,不考虑坡口,则其流量公式为:

式中:p 为工作油压(MPa);η 为液压油动力黏度(Pa·s)。

转阀从中间常流状态到一侧间隙完全闭合,经过两个阶段,下面分别计算:

(1)输入轴预开间隙完全闭合前,即输入轴相对螺杆轴转角φ=0 ~α1时,见图2。

无坡口的一段阀口,其轴向宽度为(W2-W),其瞬时宽度b'为:

式中:R 为输入轴外圆半径(mm);φ 为相对转角(°)。

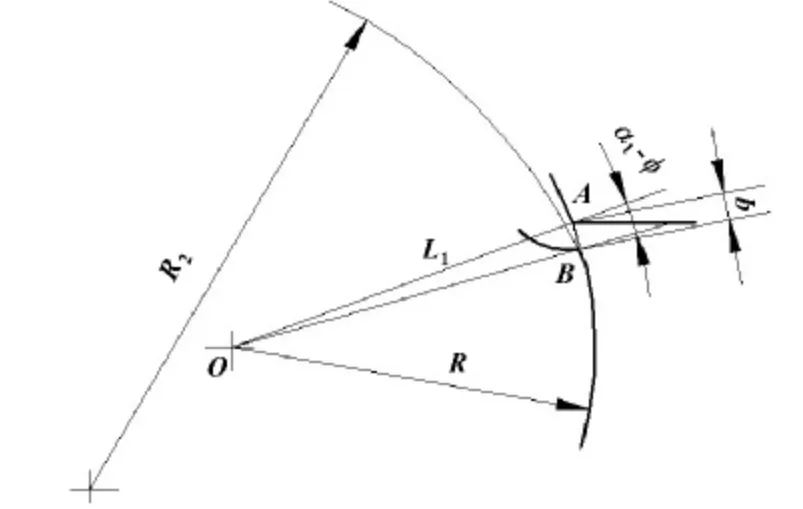

有坡口的一段阀口,见图3,宽度为b,即图中的AB 段,∠AOB=α1-φ,在△AOB 中,根据余弦定理

图3 预开隙闭合前坡口瞬时宽度几何计算

将式(3)、(4)代入式(1)、(2)中,可得:

(2)预开间隙闭合后,阀口全部闭合前,即φ=α1~α2时,见图4。

图4 预开隙闭合后坡口瞬时宽度几何计算

图中L2为偏心距,β 为阀槽边角。这时只有坡口段节流。在△O1OC 中,O1C =b +R2,根据余弦定理:

因此可以得出这一阶段压力相对于转角的公式,即:

由式(5)、(6)即可得出转阀在单方向上的灵敏度曲线,即压力p 关于转角φ 的函数。

2 圆跳动对灵敏度的影响

图5 为输入轴精磨刃口截面图。

图5 输入轴刃口截面图

在△AOB 中,OA = R,AB = R2,OB = L2(偏心距),点A 为刃口上任意一点。根据余弦定理得:

输入轴外圆在加工时,如果点A 外圆产生跳动Δr,即相当于外圆半径产生微小变量(Δr <<R),则点A'相对于竖直方向夹角改变为θ',因此代入式(7)得:

由于实际生产过程中外圆跳动要求比较严格,因此可以只考虑外圆跳动不大于0.02 的情况。

将AB =23.8,OA =14.25,OB =10,Δr =0.02分别代入式(7)、(8)中,可分别得到θ 和θ'。经计算得:θ=157.5°、θ' =157°;θ-θ' =0.5°。

同理可得:Δr = 0.01 时,θ - θ' = 0.3°;Δr =0.005 时,θ-θ' =0.1°。

因此可以计算出当产生角度增量时,刃口宽度A1相应的变化量ΔA1如下:

Δr=0.005 时,ΔA1=Rsin0.1 =14.25 ×0.001 7 =0.024

Δr=0.01 时,ΔA1=Rsin0.3 =14.25 ×0.005 2 =0.07

Δr=0.02 时,ΔA1=Rsin0.5 =14.25 ×0.008 7 =0.13

因此可以得出结论:输入轴刃口处外圆精磨加工时产生相对大的圆跳动,则将使刃口宽度发生变化。

由式(5)和(6)可以看出:如果外圆跳动导致刃口宽度增加,将增大输入轴相对螺杆轴的转角,即阀口全部闭合的转角增大,灵敏度曲线开口相对于理想曲线将变宽。从直线行驶到快速转向的临界转换区增大,使动力转向器的路感变弱;同时使原地转向力增大,手感相对沉重。

从前面的分析计算知,必须要将精磨后的输入轴外圆跳动限制在不大于0.005,才能保证刃口宽度误差在不大于0.05 范围内。

3 外圆跳动原因分析与改善

由于生产过程中影响输入轴刃口宽度超差的因素较多,暂不考虑热处理前加工六分油槽精度以及热处理变形产生的影响,仅针对热处理后输入轴加工工艺进行简要分析。

热处理后的输入轴加工工艺为:先对输入轴两端中心孔进行研磨,然后以两中心孔定位精磨两端外圆,最后以两中心孔定位精磨刃口。

中心孔是输入轴在热处理后磨削加工中的定位基准,因此应严格要求中心孔的研磨精度;其次,可以用工艺保证能力更好的数控外圆磨床取代高精度外圆磨床,用于精磨输入轴刃口;最后,还可以采用复合型磨床加工输入轴,利用中心孔定位,一次装夹就将外圆及刃口加工完成。不但提高生产效率,更重要的是可以解决中心孔两次定位装夹产生的外圆跳动问题,使得其误差理论上只是机床加工误差,最大程度上消除外圆跳动对刃口的影响。

4 结论

转阀坡口形状、长度和宽度直接影响到动力转向器静特性是否合乎理想曲线以及是否稳定。建立输入轴外圆跳动与刃口宽度变化的数学关系,对深入研究转阀静特性有重要意义。

采用合理的工艺可以尽可能消除外圆跳动造成的影响。但是,由于输入轴6 个棱的刃口宽度随着外圆跳动产生的是相对不均衡的变化,其影响比较复杂,有待进一步研究。

【1】毕大宁.汽车转阀式动力转向器的设计与应用[M].北京:人民交通出版社,1998.

【2】张枫念. 动力转向器性能计算的研究[J]. 传动技术,2007(3):9 -13.

【3】曾炯立.动力转向器阀油槽尺寸和分度误差对压力静特性的影响.汽车科技[J],2005(3):20 -22.

【4】左键民.液压与气压传动[M].2 版.北京:机械工业出版社,1999.

【5】过学讯,邓亚东.汽车设计[M].北京:人民交通出版社,2005.

【6】刘超.动力转向器的力特性曲线分析与应用[J]. 汽车技术,2004(5):11 -13.

【7】日本汽车技术会.汽车技术手册(设计篇)[M].长春:长春汽车研究所,1997.

【8】黄达时,彭华东,罗茂琼,等.CQ 转阀式系列动力转向器的设计[J].重庆重汽科技,2001(1):5 -8.