数控车削加工切削参数优化

2013-12-14范有雄吴元祥陈金牛

范有雄,吴元祥,陈金牛

(1. 武汉软件工程职业学院,湖北武汉4200205;2. 武汉东风楚凯汽车零部件有限公司,湖北武汉430015)

汽车产业不断壮大,汽车零件的生产加工企业间的竞争也日益激烈。图1 所示零件是小型汽车用于转向部的后悬臂轴零件, 生产批量大,外圆表面硬度HRC59,几何形状精度要求高。通过工艺论证,并进行工艺试验,探讨了使用基于CBN 刀具的硬车削加工工艺替代传统的磨削加工工艺过程。

图1 后悬臂轴

基于CBN 刀具的硬态车削加工在机械加工应用中一直处于探索试用阶段,没有全面取代传统的工艺方法,一方面是由于产品质量的控制与稳定,另一方面,加工效率是否能比传统的磨削加工效率高,生产效率能提高的幅度有多大。因此应用硬态车削加工技术需要做好工艺分析、论证与试验工作,在确保产品质量的前提下,优化数控车削加工参数,提高生产率,降低工艺成本。

1 优化目标确定

产品零件加工制造系统是由与生产相关的各子系统组成,生产制造系统的优化是按照整个系统设定的目标函数为最优来确定各子系统参数,这样的系统称为最优化系统。对于金属切削机械制造系统,金属切削加工各个环节对整个系统有着密切影响,所以应力求产品的整个制造过程的优化,也就是从毛坯制造、零件加工到产品装配的全过程优化。但是由于技术上的困难,建立产品制造全过程全环节的优化理论模型比较复杂,另一方面要进行整体优化分析需要企业产品制造及管理中的大量数据,同时实现整体优化需要过高的费用,周期较长,因此对机械加工系统的优化分析重点放放各个子系统的优化而达到整个系统的优化。

机械加工系统的优化通常分为5 级,第1 级为单工序(即每台机床构成的工艺系统)加工条件的优化。第2 级为多工序加工条件的优化。这两级是一个优化值的计算问题,是整个机械加工系统优化的基础。第3 级是各台机床负荷的优化,第4 级是使用机床种类和数量的优化,第5 级为各种零件加工序排列的优化,后3 级属于管锂范围。1 ~5 级构成了整个加工系统的最优化。当然,对于产品制造企业来说,优化的对象还包括其他方面的子系统,如产品批量投放等其他管理系统的优化。

根据不同的需求,机械加工系统的优化目标不同。评价系统优化的指标有产品切削加工时间、产品质量、零件加工工艺成本、产品利润等。系统的优化是以产品质量为前提,高效为目标,以达到产品制造的优质、高效、低成本的目标。工序的优化是基础,切削加工时间是工序优化的主要目标值,加工时间影响着生产率、产品制造工艺成本等。因此确定数控车削加工工序优化的目标即为工序加工时间。

2 数学模型的建立

2.1 优化参数的确定

经过前面的分析,确定了以数控车削工序加工时间作为优化的目标,因此需要建立一个与工序加工时间相关的目标函数。

对于金属切削加工工艺系统,在确定了加工对象、刀具、装夹、机床的前提下,决定工序加工时间的一般参数为切削用量三要素,即切削速度v、进给量fr、切削深ap。在实践中,不同的加工阶段选择不同的控制参数,粗加工阶段,以提高加工效率为主要目的,通常对只控制一个参数(ap或fr),精加工阶段,主要考虑加工质量下的高效率,需要同时控制两个参数v 和fr或3 个参数v、fr、ap。

数控车削加工工序的优化还会受到其他因素的影响,如材料性能的变化、工艺系统的动态特性、刀具磨损、热变形等。这些随机因素往往会影响最优工作的条件,为此,加工过程中还要采取实时监控的方式,及时调整,保持系统的稳定性。

2.2 基本数学模型的建立

确定最优车削用量三要素的最佳组合,必须建立以v、fr、ap为函数形式的目标函数t = g (v,fr,ap),工序时间是研究机械加工效率、生产成本的基本要素,因此确立工序单件加工时间与三要素的关系,从而分析满足目标要求的最佳数控加工参数。

(1)单件生产时间(min/件)

式中:Tm为工序时间(min/件),切除金属余量所耗费的机动时间;Tkx为空行程时间(min/件);Tct为刀具磨钝后更换刀具、调整、对刀所需时间 (min/次);T 为刀具耐用度(min);Tqt为切削加工所需的辅助时间(如卸刀,装刀,对刀,切削过程中的换刀时间,加工准备时间,操作者生理需要时间等)(min/件)。

在数控车削加工中,设定工件的切削走刀长度为lw(mm),切入切出行程 l0(mm),主轴转速nw(r/min),工件直径 dw(mm),每转进给量fr(mm/r),快速走刀量f0(mm/min),平均每刀切削深度ap(mm),工件余量为Δ(mm)。

因此可得切除当前工序余量所需机动时间:

式中:l=lw+l0。

在加工对象确定的条件下,切削长度、加工直径是确定值,令:

单件基本时间可表示成fr、v、ap的函数式:

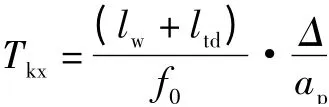

切削加工中空行程时间与数控车床设定快速移动速度(G00)及退刀行程有关,一般来说,退刀行程与切削行程相差ltd(5 ~10 mm),因而工序空行程时间为:

根据切削原理,广义的刀具耐用度可以用下式表述:

式中:x0、y0、z0、C0为常数,与刀具、工件材料及工序切削加工条件有关。

将式(3)— (5)代入式(1)得:

则式(6)可改写为:

式(7)表明了工序时间是v、fr、ap的函数。

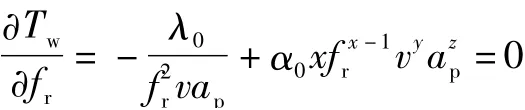

将式(7)分别对v、fr、ap求偏导,并令其等于零,可求出函数式在无约束条件下的最小值,即时间最短下的切削用量三要素:

即

即

即

式(8)— (10)显示:v、fr、ap→∞时,Tw值将无限减小,因而利用式(7)在无约束条件下不可能求出一组具有实际生产意义的切削用量三要素,所以切削加工工序参数的优化需要考虑工艺系统的具体制造约束条件。

2.3 约束条件

机械车削加工工艺系统在实际实施中受到较多条件的限制,如机床主轴的最高转速、刀具能承受的最高切削速度、工艺系统的刚性、加工工件的表面粗糙度要求等。

(1)速度约束条件

vmin和vmax分别是由工件直径和机床上最低、最高主轴转速决定的最低和最高切削速度。

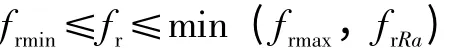

(2)进给速度约束条件

frmin和frmax分别是车削加工过程中限定的最低和最高进给速度。

(3)工件表面粗糙度约束条件

式中:rε为刀具的刀尖圆弧半径(mm);

Rmin为工件允许的表面最大不平度(mm)。

由上式可求得一个满足表面粗糙度的最小进给量

根据约束条件(11)和(12)得:

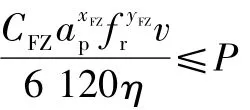

(4)功率约束条件

按切削力经验公式计算出切削功率

式中:CFZ、xFZ、yFZ分别为主切削力经验系数与指数,与切削材料等有关系;

η 为材料的单位切削抗力(N/mm2);

P 为机床主电机功率(kW)。

为说明问题方便,假设fmin=0,vmin=0,ap=0,

则上述约束条件可归纳为:

因此由式(7)及约束条件(13)— (16)建立了以车削加工工序时间为目标的优化切削参数模型。

3 参数优化计算方法

在有约束最优化问题中,通常要将该问题转换为更简单的子问题,这些子问题可以求解并作为迭代过程的基础。除了早期的方法通常是通过构造惩罚函数等来将有约束的最优化问题转换为无约束最优化问题进行求解外,现在,由于计算技术及软件技术的发展,专家提出了更有效的基于K-T (Kuhn-Tucker)方程解的方法、模拟生物进化的变搜索域遗传算法、模拟退火算法、粒子群优化算法等计算方法。

变搜索域遗传算法,即在每代中,求得优化参数{x}的各变量xi及其在群体中适应值f≥0 的区域[ximin,ximax],解码后再根据此区域进行编码。由于群体在整体上朝着最优的方向发展,使群体集中到适应值高的区域,因而[ximin,ximax] 不断缩小,搜索区域缩小则算法很快得到最优解。

模拟退火算法起源于对固体退火过程的模拟,是局部搜索算法的扩展,它不同于局部搜索之处是以一定的概率选择领域中费用值大的状态。从理论上分析,它是一个全局最优算法,主要通过采用Metmpolis 接受准则,并用一组冷却进度表的参数控制算法进程,使算法在多项式时间里给出一个近似优化解,是一种适合于求解混合离散化问题和目标函数不可微的复杂非线性问题的随机性方法,不仅接受使目标函数值变“好”的点,而且还能够以一定概率接受使目标函数值变“差”的点,这种计算方法有利于避免搜索过程陷大局部最优解,可以有效地搜索到全局最优解。

进化算法是一类模仿生物进化的优化算法,主要包括遗传算法(GA)、遗传编程法(GP)、进化规划法(EP)、进化策略法(ES)和模拟退火法 (SA)等,其运算过程与生物进化过程相仿。对优化问题无可微性和连续性要求,具有全局收敛性、通用性及鲁棒性强等优点。

粒子群算法是一种进化算法,粒子群算法的优点是收敛速度快,但存在算法精度较低、易发散等缺点。和其他的优化算法相比,粒子群算法不仅具有全局寻优能力,而且编程简单,易于推广使用。建立的切削参数优化模型不一样,相应地就有不同的优化方法。如在前面所提及的基于模糊粗糙集理论优化方法、极值法等。具体的算法请参考有关专著。

4 结束语

大批量汽车零件加工生产中,零件装配互换性高,质量稳定性要求高。采用基于CBN 刀具的硬车削加工新工艺技术,通过合理优化切削加工参数v、fr、ap,降低工序加工时间,提高零件加工单班产量,降低工艺成本,优化工艺参数,能综合提高综合经济效益。

【1】王爱玲.数控加工理论与使用技术[M].北京:机械工业出版社,2009.

【2】周泽华. 金属切削原理[M]. 上海:上海科技出版社,1984.

【3】顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1986.

【4】何献忠.优化技术及其应用[M].北京:北京工业学院出版社,1986.

【5】应锦春. 现代设计方法[M]. 北京:机械工业出版社,2000.

【6】秦建华,李智.改进型粒子算法在数控加工参数优化中的应用[J].组合机床及自动化加工,2005(5):9 -11.

【7】张双德.基于改进型模拟退火算法的数控加工切削参数优化[J].煤矿机械,2004(6):76 -78.

【8】武美萍,翟建军,廖文和. 数控加工参数优化研究[J].中国机械工程,2004(3):235 -237.

【9】申丽国,韩至骏,张昆.应用生物遗传算法规划切削参数[J].中国机械工程,1994(6):34 -35.