球头铣刀加工倾角对汽轮机叶片变形影响

2013-12-14董久虎谌永祥李双跃江敏

董久虎,谌永祥,李双跃,江敏

(西南科技大学制造科学与工程学院,四川绵阳621010)

汽轮机叶片的加工质量是影响汽轮机工作效率的主要因素之一。由于汽轮机叶片的出汽边很薄,加工过程中容易变形,从而影响了叶片的加工精度。为了保证叶片的加工精度,很多工程师采用保守的加工方法,在加工过程中采用很小的切削参数,从而影响了叶片加工的生产效率。另外,采用填充的方法可以增加叶片的刚度,但是操作复杂,降低了效率;而且由于蜡、石膏、松香等填充材料的收缩和膨胀效率难以控制,很难满足高精度要求[1]。

许多国内外学者对切削力的建模做了大量的工作[2-5]。作者在球头铣刀的数学模型基础上,建立了球头铣刀加工汽轮机叶片的数学模型,根据该数学模型可以计算出叶片在加工过程中受到的切削力的大小。从而可以得到作用在叶片法线方向上的力与球头铣刀加工倾角的关系。选取不同的加工倾角,可以得到作用在叶片法线方向上不同大小的力。根据两者的关系,可以得到球头铣刀加工叶片时,叶片变形最小的加工倾角,为汽轮机叶片的加工提供了理论指导。

1 刀具模型的建立

图1 球头铣刀几何模型

球头铣刀的切削刃由球头面和圆柱面两部分组成。球头部分的切削刃可以看做是同等直径的端铣刀投影到球头铣刀球面上的结果,而在球头铣刀加工过程中,主要是通过球头部分进行切削加工。球头铣刀的几何模型如图1 所示。

在计算球头铣刀加工叶片的切削力大小时,可以将切削刃离散成很多微元切削刃。通过计算每个切削刃作用在叶片上的力,将其求和,便可求得球头铣刀在加工叶片时,作用在叶片上的沿3 个坐标方向的力。任意一个微元切削刃的空间位置可以通过以下3 个参数确定:轴向高度z(j),有效切削半径r(z)和螺旋滞后角ψ(z),其中j 为微元切削刃的编号,最靠近铣刀刀尖处的微元切削刃编号为1,沿轴向依次增加至Nz,令i 为铣刀刀刃编号,刀尖位于y 轴上的刀刃为1 号,最大编号为Nf,则第i 个切削刃上,轴向高度为Z(j)处的微元切削刃的空间位置角φ(i,z)及ψ(z)、r(z)可分别表示为[6]:

式中:θ 为从铣刀坐标系的y 轴正向开始的铣刀转动角度。

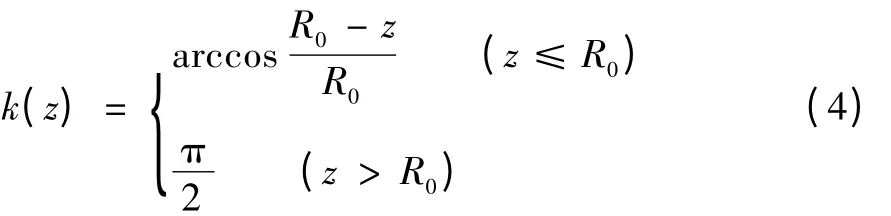

高度为z 的微元切削刃的轴向浸切角k (z)(微元切削刃法线方向和刀具轴线方向夹角)可表示为:

2 球头铣刀加工叶片数学模型建立

2.1 球头铣刀加工叶片模型简化

汽轮机叶片一般采用五轴数控加工,加工过程十分复杂,为了便于分析加工过程中叶片的受力变形情况,可以将加工过程中叶片的切削模型简化成如下形式:球头铣刀加工叶片时,切削刃与叶片接触,将接触点看作微小的直线段,将直线段延长,形成一直线。可以将刀具对此接触点的加工假设为加工该直线。

五轴数控加工汽轮机叶片过程中,刀具与工件表面的夹角随着加工过程不断变化,为了分析此加工过程,建立瞬时工件坐标系和刀具柱面坐标系:将刀具所在的直线设为z 轴,垂直于刀具且通过球头铣刀球心的直线设为x 轴,球头铣刀的加工倾角为假设的加工斜线的法线方向与刀轴所在的直线间的夹角δ,如图2 所示。

图2 叶片加工简化模型

2.2 球头铣刀加工叶片切削力建模

将球头铣刀切削刃离散为一系列很小的微元切削刃,刀具受到的切削力即为所有参与切削的微元切削刃受力的矢量之和。每个微元上的切削力可以分解为切向微元切削力dFt,径向微元切削力dFr和轴向微元切削力dFa。根据切削力产生机制可以有以下公式[7]:

其中,dA=t0db

式中:Ktc、Krc、Kac为切向、径向和轴向剪切力系数;

Ktp、Krp、Kap为切向、径向和轴向犁切力系数;

Er为在当前切削点P 处铣刀包络线的法向向量;

fz为每齿进给量;

dA 为微元切削刃剪切面积;

t0为未变形切削厚度;

db 为微元切削刃切削宽度;

ds 为微元切削刃长度[8]。

螺旋角β0小于30°的球头铣刀为工业上常用的,此时

为了分析和测量的方便,将作用在微元切削刃上的瞬时切削力dFt、瞬时径向力dFr和瞬时轴向力dFa,统一转换到铣刀坐标系xyz 下,得到x、y、z 方向的瞬时切削力分量dFx、dFy、dFz。

通过公式(7)可以求得作用在曲面法线方向上的力F,该力的大小可以反映叶片在加工过程中变形的情况,F 越小,叶片变形越小。

式中:δ 为球头铣刀的加工倾角。

由以上公式,可以看出:力F 的大小只与Fx、Fz和球头铣刀的加工倾角δ 有关。

2.3 球头铣刀切削条件判定

准确判定球头铣刀切削刃参与切削的长度,对计算作用在叶片上的切削力的精度有重要的影响。图3表示当前切削点P 在上次切削过程中未被切除的部分,该条件能够确定ψ 的取值范围,从而能够确定参与切削的切削刃的长度。

图3 在z=zP 水平面上,当前切削点P 与上次切削路径的相对位置

xP= Rzsinψ

yP= Rzcosψ

式中:LPc为当前切削点P 与上次切削路径的间距;

RP为上次切削路径在z=zP时的有效切削半径。

3 求解最优刀具倾角

应用MATLAB 软件人机对话功能,根据建立的切削力模型,编制了计算球头铣刀切削力的界面,如图4 所示。该模型可以求得3 个坐标的分力,从而可以求得叶片受到其法线方向的力F。F 的大小可以间接反映叶片变形的大小,当F 比较小时,叶片变形小;F 比较大时,叶片变形较大。

图4 计算切削力的模型界面

为了求得在一定条件下,刀具与叶片斜面之间夹角对叶片加工过程中叶片变形的影响,通过选取刀具与斜面之间不同的夹角,计算出作用于叶片且垂直于叶片的合力F 的大小,从而可以反映叶片在加工时的变形情况。

工件材料为硬度HRC30 的45 钢,刀具直径为8 mm,螺旋角为30°,切削深度为0.2 mm,进给速度160 mm/min,转速为800 r/min。球头铣刀的切削系数如表1。

表1 球头铣刀切削力系数 N·mm -2

计算球头铣刀对叶片的作用力F 时,当加工倾角比较小时,球头铣刀参与加工的切削刃主要是靠近刀位点的部分。球头铣刀刀位点的切削速度为零,越靠近刀位点,切削速度越小。过低的切削速度会使球头铣刀受到很大的作用力,由于刀具受到的力和叶片受到的力是相互作用力,叶片也受到很大的作用力。

当刀具倾角从0° ~30°时,叶片受到的作用力比较大。为了较清晰地表示叶片受力F 与刀具倾角δ 之间的关系,将球头铣刀加工倾角取30° ~60°,得到汽轮机叶片受到的力F 随刀具倾角变化曲线如图5 所示。

图5 叶片受力F 随刀具倾角变化曲线

从图中可以看出,刀具倾角在45°左右时,汽轮机叶片受到法线方向的力比较小,其加工过程中叶片变形比较小。该结论与王巧生[9]中验证的当刀具倾角从15°到45°变化时,刀具受到的力越来越小的结论相一致。但是,在汽轮机叶片加工时,由于叶片的曲率较大,在实际生产中往往采用小于30°的刀具倾角,以免刀具与工件发生干涉。

4 结论

提出了汽轮机叶片加工瞬时的切削模型,通过建立叶片的切削力模型,可以计算出叶片加工瞬时所受的切削力的大小。根据所建立的切削模型,通过分析,当球头铣刀的倾角为45°时,叶片受力变形最小。

在实际加工叶片的过程中,为了避免刀具与叶片发生干涉,刀具倾角往往采用小于30°。但是,在加工叶片出汽边较薄处,可以适当增大刀具倾角,使其接近45°,可以减少叶片变形,提高叶片的加工精度。

【1】胡创国,张定华,任军学,等.切削力建模方法综述[J].力学进展,2006,36(4):564 -570.

【2】LEE P,ALTINTAS Y.Prediction of Ball-end Milling Forces from Orthogonal Cutting Data[J]. International Journal of Machine Tools and Manufacture,1996,36(9):1059-1072.

【3】KIM G M,CHO P J.Cutting Force Prediction of Sculptured Surface Ball End Milling Using Z-map[J].International of Machine Tools &Manufacture,2000,40(2):277 -291.

【4】GRADISEK J,KALVERAM M,WEINERT K.Mechanistic Identification of Specific Force Coefficients for a General End Mill [J]. International of Machine Tools & Manufacture,2004,44(4):401-414.

【5】TSAI Chung-lang,LIAO Yunn-shiuan.Prediction of Cutting Force in Ball-end Milling by Means of Geometric Analysis[J].Journal of Materials Processing Technology,2008,205(1 -3):24 -33.

【6】孙梦琴,翁泽宇.球头铣刀切削力模型的研究成果[J].工具技术,2006,40(9):7 -9.

【7】王启东,刘占强,汤爱民,等.球头铣刀瞬态切削力数学模型建立与仿真[J]. 农业机械学报,2012,42(8):200-206.

【8】WANG J J,ZHENG C M. Identification of Shearing and Ploughing Cutting Constants from Average forces in Ballend Milling[J]. International Journal of Machine Tools &Manufacture,2002,42(6):695 -705.

【9】王巧生. 高速铣削切削力变化及刀具轨迹优化研究[D].广州:广东工业大学,2005.