16万立方LNG低温储罐拱顶块制作技术研究

2013-12-06蔡永平蒋小波

蔡永平 江 强 蒋小波

(1.广西特种设备监督检验院,广西 南宁 530219;2.中国石油天然气第六建设公司,广西 桂林 541004 )

LNG液化天然气与传统能源相比,具有热值高、清洁、高效、价格低廉、相对安全和储运方便等优点,越来越多的应用在各个领域。随着国内市场对LNG需求量的与日俱增,LNG接收站也随之兴起,深圳大鹏、福建、上海洋山港、江苏及大连等地相继建成了LNG接收站,目前其他地区还有多个LNG接收站项目在建或正在筹建。而LNG储罐作为整个接收站项目中最主要,也是现场施工难度最大的设备,其具有设计计算复杂,施工难度大,质量标准要求高等特点,因而其设计和施工技术被广泛研究。目前,国内外大型LNG接收站已建或在建的普遍采用的是16万立方低温全容式储罐,其拱顶结构如图1所示。

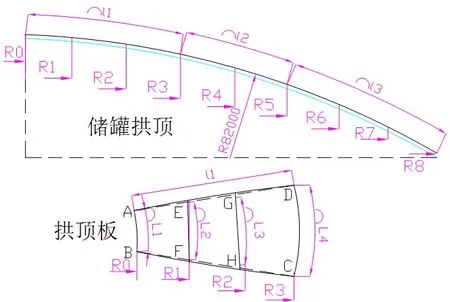

图1 LNG储罐拱顶结构

1 LNG储罐拱顶结构

现以江苏LNG接收站项目为例,LNG储罐的拱顶结构主要由两部分组成:拱顶框架梁、拱顶板,其中拱顶框架梁由96根主梁、8圈环梁及中心环梁组成;拱顶板采用 6mm的16MnDR钢板,其敷设安装在拱顶框架上。

在 LNG储罐拱顶结构中,最顶端离承台平面高度为 49米,拱顶边缘处的圆周直径为 80m,因此,根据施工安装的需要,将整个拱顶分成24个拱顶块和1个拱顶中心圈(编号为 BL-1),分别在地面制作完成,然后逐块吊装进罐进行组对安装,完成整个拱顶的施工,从而极大降低了施工安装的难度和安全风险。

24个拱顶块按照结构形式不同又可均布分成12个大拱顶块(编号为BL-2),12个小拱顶块(编号为BL-3),拱顶块分布形式如图2所示,单数序号①、③、⑤…为BL-2,双数序号②、④、⑥…为BL-3。BL-2和BL-3的主要区别是,结构上:拱顶块BL-3边缘两侧比拱顶块BL-2少两根主梁,此外BL-3拱顶块在制作时两侧共有9块拱顶板预留不安装,待整个拱顶结构组对安装完成后,再敷设预留拱顶板;安装方法上:整个拱顶组对安装时,先进行BL-2拱顶块对称吊装组对,待BL-2拱顶块全部安装完成后,再进行BL-3的吊装安装。拱顶块结构形式如图2、图3所示,图中的空白处为BL-3拱顶块预留拱顶板位置。

图3 拱顶块BL-2、BL-3分布形式

2 拱顶块模具构造原理

现场通常采用模具的方法来制作拱顶块,实现拱顶块模块化生产,这将极大的提高拱顶块制作效率,降低劳动强度和成本,并有利于拱顶块的制作质量尤其是尺寸。因而,在拱顶块制作前,一般制作好几个拱顶块模具。

根据光的垂直投影原理,将球型曲面的拱顶块钢结构框架投影到水平面上。如图4所示,储罐拱顶块两端连线与水平面成 16.04°角,为了便于拱顶块垂直投影,现将拱顶块进行旋转,旋转后拱顶块两端连线与水平面的角度成0°角,即拱顶块水平放置。然后拱顶块在水平面上垂直投影,在平面上得到一个框架投影,以此投影得到的图形即为模具的底座结构。在底座上选择适当的点作为拱顶块支撑点,支撑点选择的原则是尽量靠近主梁和环梁的交接处,但又不能妨碍施工时环梁的安装焊接作业,模具支撑点数量一般为 34个。支撑点选定后,根据拱顶曲面高度,在 CAD或者三维Solidworks软件中描绘和测量出各支撑点至拱顶梁底面的高度,这便是拱顶块模具支撑立柱的高度。拱顶块模具底座尺寸如图5所示:

图4 拱顶块制作原理图

图5 拱顶块模具底座尺寸图

3 拱顶块模具施工

在拱顶块模具制作前,使用工程推土机、压路机平整压实施工区域地面,然后再铺上200mm厚的碎石层,再压实,保证底座基础有足够的强度。

基础处理好后,开始进行模具底座的施工,模具底座一般采用H型钢以保证整个支架的刚度。根据模具图纸尺寸粗摆放好底座H型钢,再使用水平仪、水准仪等测量工具调整H型钢水平度,以及对底座的基本尺寸进行定位,定位后对模具的底座进行检查,对型钢悬空或者不稳定的地方用钢板垫实,保证底座的稳定性。

上述工作完成后,在底座上按照模具图纸尺寸定出支撑点,在支撑点处安装立柱,支撑立柱可采用H型钢或者Φ168钢管,待立柱安装完成后,根据图纸数据表所示的尺寸定出立柱的标高,对立柱高度进行修整,完成后,可用角钢作为斜撑对立柱进行加强。完成模具安装工作后,使用仪器对模具尺寸进行复查,保证测量尺寸与图纸数据表相符。拱顶块模具制作如图6所示。

图6 拱顶块模具示意图

4 拱顶块制作

4.1 拱顶块材料

拱顶块材料包括有弧度的H型钢和拱顶板,H型钢由钢板拼焊组成,一般在型钢加工厂完成,拱顶板在现场下料预制。

H型钢拼焊。拱顶钢结构H型钢主要有H350×174、H350×250两种形式,因而拼焊型钢的钢板很窄,钢板下料时采用机械切割的方式进行,不宜使用火焰切割,防止板材变形。H型钢拼焊前用日字卡固定,复测好尺寸后再进行焊接作业。焊接时,焊接人员宜在型钢两侧同时对称施焊,并采用退步跳断焊的焊接方法,减少焊接变形。

拱顶板下料。储罐拱顶为球形曲面,并且拱顶板焊接时有尺寸收缩,因此,拱顶板下料前,必须按照设计图纸重新排版,定出每块拱顶板的尺寸。首先用CAD画图软件测出拱顶板的径向弧长l1、l2、l3…(如图7所示),即得到拱顶板展开后的长度(图7所示的 AD、 BC…),然后根据拱顶板所在拱顶的径向半径R1、R2、R3…,测出拱顶板的环向弧长L1、L2、L3…,即得到拱顶板展开后的宽度(图7所示的 AB、EF、 GH…)。拱顶板下料图完成后,即可进行拱顶板的切割工作,拱顶板可以采用机械切割也可以采用半自动火焰切割。

图7 拱顶板排版下料示意图

4.2 拱顶块结构组装

对拱顶块结构梁材料的弧度和尺寸进行检查、验收,根据下料图进行划线、切割下料、开坡口,采用手工火焰切割时,切割完成后应进行打磨处理。下料完成后,对各型钢按照图纸进行编号,避免安装时使用混乱。

下料完成后,在模具上进行拱顶块BL-2制作,拱顶块制作如图8所示。按照施工图纸,把已经预制的主梁放置在模具上,调整尺寸后用卡具进行固定,然后吊装、安装环梁,主梁和环梁组对完成后,检查整个拱顶框架的尺寸和对接口的间隙,合格后可进行环梁与主梁对接口的焊接工作。

拱顶框架安装、焊接、检查及无损检测完成后,安装拱顶板。拱顶板的安装顺序为先下后上,即拱顶板逐块逐层往拱顶中心安装。安装时只能对拱顶板进行点焊,待整个拱顶块的拱顶板安装完成后方可施焊。

拱顶块BL-3的施工方法和BL-2类似,差别只是在制作时预留两侧的拱顶板不进行安装,待整个拱顶吊装安装完成后,再进行施工。

拱顶中心圈BL-1不用在模具上制作,在施工平台上按照图纸把结构梁拼接完成。

5 拱顶块吊装移位方案设计

5.1 吊装参数

根据现场的具体条件以及吊装机具装备情况,对于已经制作好的拱顶块(BL-2、BL-3),采用100t履带吊作单机吊装方式,将其从制作模具上吊装移位至临时存放支架上。100t履带吊起重性能表1所示:

表1 起重机起重性能表

拱顶块吊装配用50t吊钩,吊索选用型号为6×37+1型、抗拉强度δb=1770Mpa、φ26mm的钢丝绳,吊钩、吊索总重约M1=2000Kg。

拱顶块BL-2重量为:M2=20100 Kg,BL-3重量为:M3=10500 Kg。

考虑吊装动载荷的影响,载荷系数取 1.1,则吊车起重的最大重量:

M=(M1+ M2)×1.1=(2000+ 20100)×1.1=24310 Kg

100t履带吊选用工况为:起重臂长46m,作业半径10m,在此工况下吊车的额定起重量为31800 Kg,吊车的起重负荷率为76%,吊车的吊装能力能满足吊装的要求。

5.2 吊耳设置与核算

吊耳设置:在拱顶块上共设置6个吊点,顶部、中部、底部各两个,每个吊点配用1根吊装钢丝绳,钢丝绳长度分别为L1=24100mm,L2=18000mm,L3=21500mm,吊装示意图如图9所示。

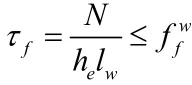

吊耳强度核算:吊耳受剪力截面如图10所示 B-B面,对于矩形截面,Tmax=3Qmax/2A式中

Qmax——吊耳受到的最大拉力,位置为钢丝绳最长的吊点位置。Qmax=Mg/cosθ=(24310×9.8/6)×(24100/18000)=53162 N;

A——吊耳剪切面积,A=12×(75-20)×10-6=6.6×10-4m2。

所以,Tmax=3Q/2A =3×53162/(2×6.6×10-4)=120.8MPa<[σ]Q345=189Mpa,吊耳强度满足吊装要求。

吊耳焊缝计算:

吊耳角焊缝高度hf=12mm,按直角角焊缝计算其强度。在通过焊缝形心的拉力、剪力作用下:

正面角焊缝(作用力垂直于焊缝长度方向):

侧面角焊缝(作用力平行于焊缝长度方向):

式中

he——为角焊缝计算厚度,he=0.7hf=8.4mm;

lw——为角焊缝计算长度,等于焊缝长度减去 2hf,lw=250-2×12=226mm;

βf——为正面角焊缝强度设计值增大系数,对直接承受

荷载结构,fβ=1.0。

单个吊耳最大正拉力(垂直方向):

单个吊耳最大正拉力(平行方向):Nmax2= Nmax1×tgθ=39706×0.886=35180 N

所以,吊耳焊缝强度能满足吊装需要。

图8 拱顶块制作作业图

图9 拱顶块吊装示意图

图10 吊耳示意图

5.3 起重钢丝绳吊索强度核算

吊索强度核算公式:T· C≥K·P式中

C—钢丝绳吊索载荷不均换算系数,对于6×37钢丝绳取C=0.82;

K—钢丝绳使用安全系数,取K=5.5;

T—钢丝绳破断拉力,根据《重型设备吊装手册》查表T=381 KN;

P—钢丝绳受到的最大拉力,P= Qmax=Mg/cosθ=(24310×9.8/6)×(24100/18000)= 53162 N。

所以,K·P=5.5×53162N=292.391 KN<K·P=0.82×381=312KN,吊索强度满足要求。

6 结束语

随着国内市场对LNG液化天然气需求日益增加,LNG接收站正蓬勃发展。文章通过对LNG储罐拱顶结构、拱顶模具构造原理、拱顶块吊装方案选定的论述,以及对拱顶模具制作、拱顶块制作等重点工序和要点的介绍,为国内类似 LNG储罐工程施工提供技术参考。

[1] BSEN 1462-1:2006 Design and manufacture of site built, vertical,cylindrical, flat-bottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0℃~-165℃ Part1:General[S].

[2] SH/T3515-2003,大型设备吊装工程施工工艺标准[S].

[3] GB50017-2003,钢结构设计规范[S].

[4] 樊兆馥.重型设备吊装手册(第二版)[M].北京:冶金工业出版社,2006:1-6.

[5] 王际强.3850m3LNG 贮罐的设计和制造[J].深冷技术,2009(04).

[6] 史玉芹,周红梅. 大型储罐设计的现状与进展[J].科技信息, 2006(07).

[7] 王维标.天然气及 LNG工业的行业现状及展望[J].通用机械,2009(04).

[8] 邢云,刘淼儿.中国液化天然气产业现状及前景分析[J]. 天然气工业,2009(01).