重芳烃高效转化生产轻芳烃技术

2013-10-11黄新露

黄新露

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

催化裂化工艺是炼油工业中重油轻质化的一种主要工艺技术,国内炼油企业中催化裂化装置作为标准配置的装置占据了比较重要的地位。近年来,随着原油质量的逐年变差,催化裂化装置所加工的原料也日益重质化和劣质化,加之炼油企业为了多生产汽油和丙烯等高价值产品而提高了催化裂化装置的操作苛刻度,导致催化裂化装置的产品特别是催化裂化柴油的质量进一步变差。受催化裂化反应机理的限制,催化裂化柴油中富集了较多的芳烃,油品中芳烃含量通常可达到60%~80%,直观表现为催化裂化柴油的密度大(通常超过0.94 g/cm3)、十六烷值低(通常小于20)。而随着国内油品清洁化进程的加快,催化裂化柴油已成为炼油企业柴油产品质量升级的制约因素。

目前,NPRA年会报道了UOP公司开发的一种LCO UnicrackingTM技术[1],可以将劣质的催化裂化柴油部分转化为高辛烷值汽油调和组分,而后UOP公司又在该技术基础上通过与选择性烷基转移技术的组合开发了生产苯和二甲苯的LCO-X工艺技术[2]。中国石化抚顺石油化工研究院的研究人员基于炼化结合和芳烃综合利用的理念,依托现有非贵金属加氢催化剂体系开发了催化裂化柴油加氢转化生产高辛烷值汽油调和组分或轻芳烃的FD2G技术,并计划于2013年开展工业应用实验。

1 技术开发思路

图1是一种典型的以中东原油减压蜡油和渣油为原料生产的催化裂化柴油中芳烃的分布关系。从图1中可以看出,催化裂化柴油中富含了大量的芳烃,其芳烃的分布具有以下特点:总体而言,馏分中以二环芳烃居多,催化裂化柴油中二环芳烃含量可达到50%以上。随着催化裂化柴油馏分逐渐变重,组分中单环芳烃逐渐减少,多环芳烃所占比例逐渐增加,三环芳烃则主要集中在290℃以上的馏分中。

催化裂化柴油中富含的芳烃对于柴油组分而言是不利的,是造成催化裂化柴油密度大、燃烧性能差的根本原因。但同时研究人员也注意到了催化裂化柴油中富含芳烃的潜在利用价值,即催化裂化柴油中的重质芳烃亦可考虑作为制取轻芳烃的平台化合物。FD2G技术开发的目标即是通过合适的方法将催化裂化柴油中的重芳烃转化为可利用的苯、甲苯、二甲苯等轻质芳烃。

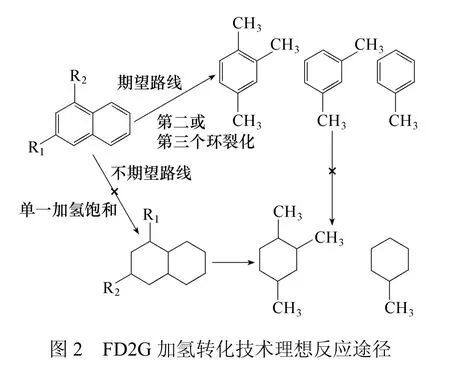

针对劣质的催化裂化柴油,要改变油品的分子结构并提高油品品质,加氢裂化工艺方法是一个比较好的选择。加氢裂化工艺技术的特点之一是通过催化剂和工艺技术的优化组合,可以按需要控制反应的发生和进行的深度。FD2G加氢转化技术的开发充分发挥了加氢裂化工艺的这一优势,通过控制加氢转化反应的发生和进行的程度,在目的产品石脑油中尽可能多的保留单环芳烃,避免单环芳烃进一步深度加氢饱和为环烷烃,最终实现原料中重芳烃向轻芳烃的转化。图2以双环芳烃加氢裂化反应为例简明地表示了FD2G技术的理想反应途径。

2 操作参数的影响

任何以化学反应为基础的工艺过程,反应条件(操作参数)都是影响反应速率、反应历程及反应方向的主要因素。FD2G技术本质上是一种在氢气和催化剂存在条件下气、液共存的加氢裂化反应过程,遵循了加氢裂化过程的基本反应原理,所有操作参数对加氢裂化反应过程的影响也同样适用于FD2G技术的反应过程,如反应温度对过程转化率的影响、反应温度变化对产品分布的影响、体积空速对转化深度和产品分布的影响、氢油体积比对氢分压的影响等[3]。但FD2G加氢转化技术的关键是通过催化剂和工艺条件的组合控制原料中芳烃加氢饱和深度,在目的产品石脑油中尽可能多的保留轻芳烃,故FD2G技术在一些工艺参数的选择上与常规加氢裂化过程还是有些不同的。

2.1 催化剂类型的影响

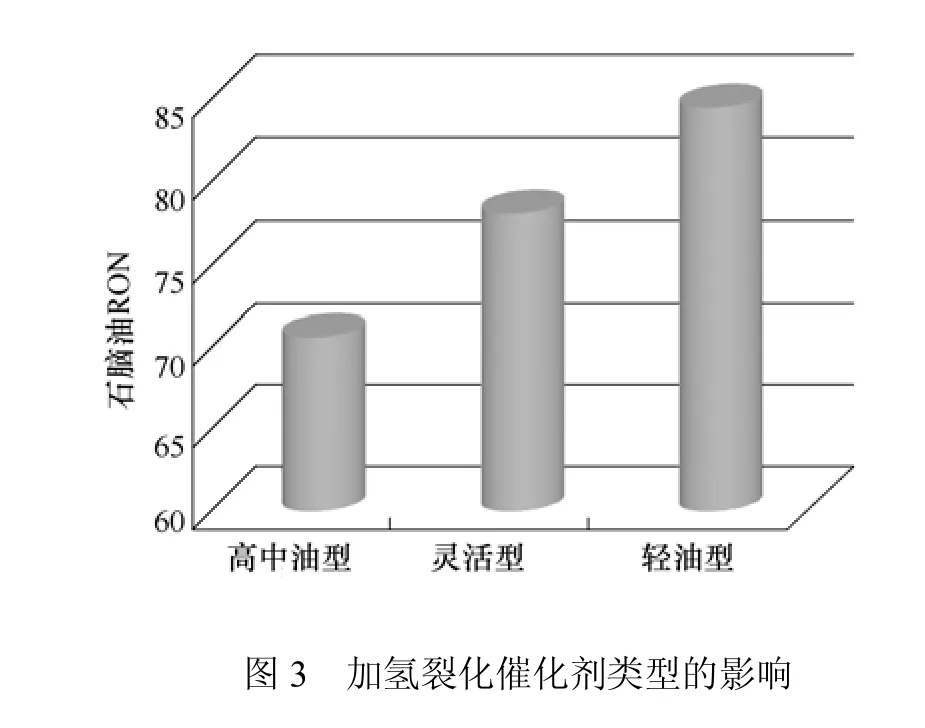

在FD2G技术的开发过程中,加氢裂化催化剂的选择是很重要的一环。加氢裂化催化剂是双功能催化剂,具有加氢活性中心和裂化、异构化活性中心,通常加氢裂化催化剂的设计是根据不同原料和对目的产品要求来匹配催化剂的加氢功能和裂化功能的。比如,轻油型加氢裂化催化剂具有强酸性和相对弱的加氢活性,有利于反应物分子进行加氢、脱氢、氢转移和C—C键的断裂以及异构化反应;而中油型裂化催化剂则是具有中等酸性和强加氢活性的双功能催化剂,有利于裂化产物加氢饱和,避免二次裂化,中油选择性好[4]。

FD2G技术是要在目的产品石脑油中尽可能多的保留轻芳烃,显而易见具有弱加氢活性和强酸性的轻油型加氢裂化催化剂比较适合用于FD2G反应过程。在8.0 MPa反应压力下,以高中油型、灵活型和轻油型三种不同类型加氢裂化催化剂处理取自山东的催化裂化柴油工艺试验结果列于图3,以研究法辛烷值(RON)表观目的产品石脑油中芳烃含量。从图3中可见,在相同压力等级下,处理相同的原料油,轻油型加氢裂化催化剂所得加氢裂化石脑油研究法辛烷值(RON)最高,说明目的产品石脑油中保留的芳烃最多。

2.2 反应压力的影响

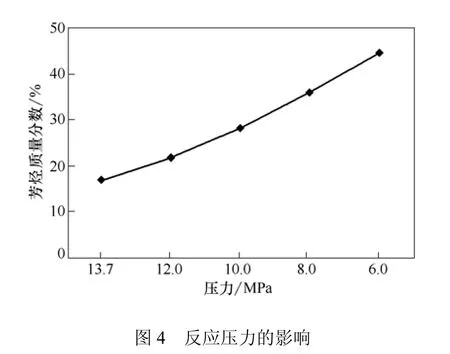

研究表明,反应压力对于加氢转化过程影响较大,加氢转化产品中的芳烃含量与反应压力有直接的关系,压力越高,越有利于芳烃的加氢饱和[5]。FD2G反应过程是以高芳烃含量的催化柴油为研究对象,其原料中含有60%~80%的芳烃,反应压力的影响尤为重要。由于目标产品追求的不同,FD2G技术与常规加氢裂化反应过程在压力等级的选择上有较大的不同。

图4直观地表明了压力变化对目的产物中芳烃含量的影响。从图4中可以看出,随着反应压力由13.7 MPa降低至6.0 MPa,目的产品中芳烃含量明显增加,说明较低的反应压力对于实现FD2G技术目标是有利的。但同时也应注意到,压力选择不宜过低,压力过低不但会使催化剂积炭趋势加快,影响催化剂的使用寿命,而且会影响柴油产品质量的改善,对清洁柴油的生产不利。FD2G技术需综合考虑选择适宜的压力等级。

3 典型中试结果

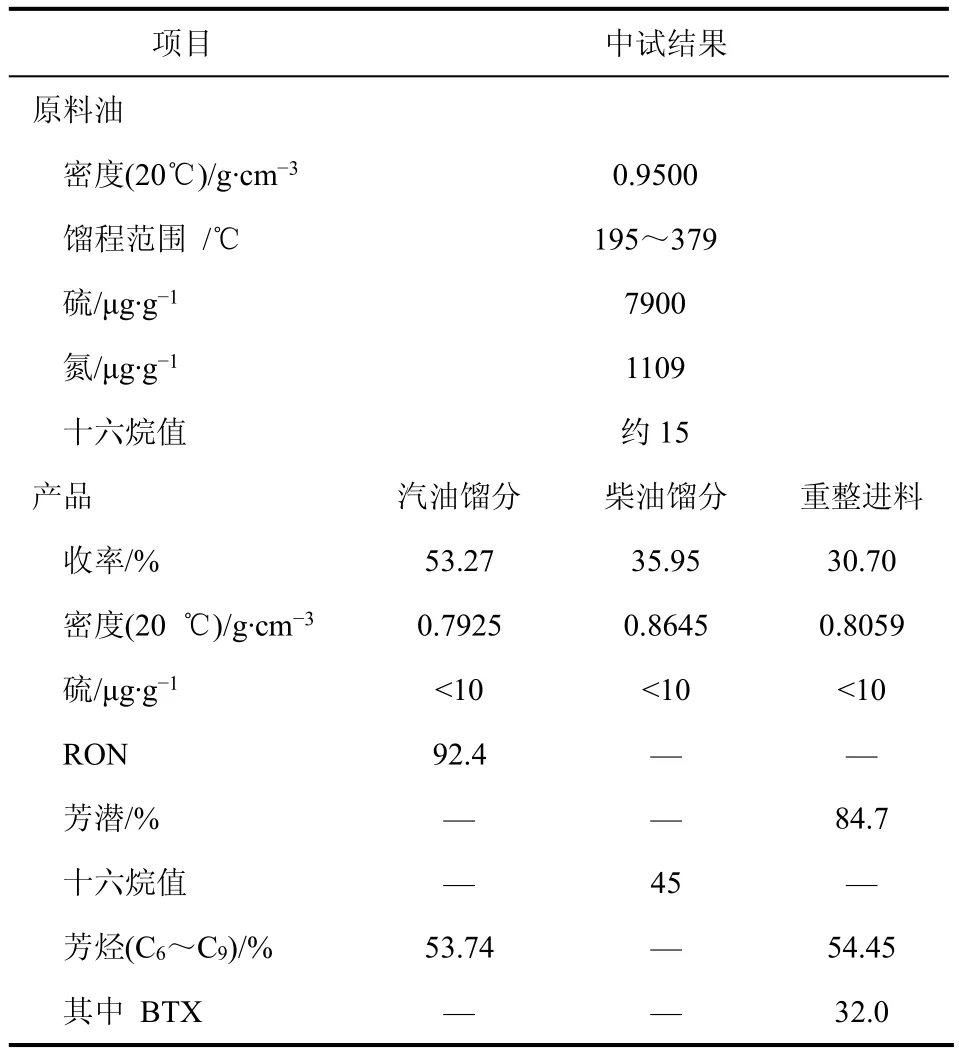

以取自镇海炼化的催化裂化柴油为试验原料油,在FD2G技术优选的催化剂和工艺条件下,典型中试结果见表1。由表1试验结果可以看出,通过对催化裂化柴油加氢转化过程的有效控制,实现了将催化裂化柴油中的重芳烃部分转化为轻芳烃的目的。当按生产汽油方案运行时,汽油馏分研究法辛烷值(RON)大于90且硫含量小于10µg/g,是高辛烷值清洁汽油调和组分;当按生产催化重整进料方案运行时,重整料芳烃潜含量达到84.7%,是优质的催化重整进料,而且其中BTX组分(苯、甲苯和二甲苯)含量达到了32.0%,也可以考虑进行芳烃抽提来直接制取轻芳烃;同时改质柴油与原料相比改善幅度较大。

表1 FD2G技术典型中试结果

4 结论

中国石化抚顺石油化工研究院开发的催化裂化柴油加氢转化FD2G技术,通过催化剂和工艺条件的优化组合实现了催化裂化柴油的选择性加氢,从而可以在目的产品石脑油中尽可能多的保留单环芳烃,生产部分高附加值的汽油调和组分或轻芳烃。

FD2G技术充分利用了催化裂化柴油中富集芳烃这一特点,将原料中的重质芳烃通过加氢转化的方法生产可直接利用的轻质芳烃,在提高柴油产品质量的同时,有利于炼油企业氢气的最优化利用,适应了现代炼油企业油、化结合的发展趋势。

[1]Vasant P Thakkar,Suheil F Abdo,Visnja A Gembicki,et al.LCo upgrading a novel approach for greater added value and improved returns[R].US:National Petrochemical&RefinersAssociation,2005.

[2]Vasant Thakkar,James A Johnson,Stanley Frey.Unlocking high value xylenes from light cycle oil[R].US:National Petrochemical&RefinersAssociation,2007.

[3]韩崇仁,廖士刚,赵琰,等.加氢裂化工艺与工程[M].北京:中国石化出版社,2001.

[4]方向晨,关明华,廖士刚,等.加氢裂化[M].北京:中国石化出版社,2008.

[5]方向晨,关明华,廖士刚,等.加氢精制[M].北京:中国石化出版社,2006.