氢气在柴油中溶解度的测定与模拟计算

2013-10-11王世丽张瑞芹范利杰刘永刚

王世丽 ,翟 康 ,张瑞芹 ,范利杰 ,刘永刚

(1郑州大学化学与分子工程学院,河南 郑州 458001;2郑州大学环境科学研究院,河南 郑州 458001)

随着环境污染日益严重,我国越来越重视对环境的保护。近年来,我国在柴油质量控制方面制定了一系列标准,GB 19147—2009于2011年7月1日开始强制实施,车用柴油硫含量将不大于350 μg/g。按照国家清洁汽柴油标准升级计划,2015年全国执行国IV标准,车用柴油硫含量将不大于50 μg/g,2018年全国执行国V标准,车用柴油硫含量将不大于10 μg/g[1]。超低硫柴油对现有的石油炼制工业提出了技术和经济上的挑战,需要对现有低硫柴油的生产工艺进行升级改造。

近年来,一种满足低硫柴油生产要求的新工艺应运而生,这种工艺称为液相循环加氢工艺。此工艺的优点为:被氢气饱和的液态油进入反应器,由溶解在液态油中的氢气参与加氢反应,工艺流程中不再需要昂贵的氢气循环压缩机,换热设备也得以简化,从而可降低建设成本和操作成本;催化剂床层能够得到均匀浸渍,减少了催化剂结焦、失活现象,延长了催化剂寿命[2]。

液相循环加氢技术的核心是依靠油品或溶剂中溶解的氢来参与原料的加氢反应,氢气在油品或溶剂中溶解的量是液相循环加氢技术的关键问题之一[3]。然而,高温高压下氢在石油馏分中的溶解度数据比较缺乏,因此,研究氢气在柴油等溶剂中的溶解度具有重要的意义,可为液相循环加氢工艺参数的确定提供依据[1]。

目前,氢气在油品或有机溶剂中溶解度的研究方法有实验测定和理论计算。Park等[4-5]利用实验装置测定了氢在烷烃和芳烃中的溶解度,用Soave-Redlich-Kwong(SRK)和Peng-Robinson(PR)状态方程对实验测量结果进行了关联计算,结果显示,计算结果与测量结果比较吻合,氢在烷烃中的溶解度随着烷烃碳数的增加而增加,且氢气在烷烃中的溶解度大于在芳烃中的溶解度。Tsuji等[6]测定了氢在芳烃、环烷烃和它们混合物中的溶解度,得出结论为:氢在烷烃中的溶解度大于在芳烃中的溶解度,且在纯溶剂中的溶解度大于等摩尔混合溶剂中的溶解度。上述两种研究方法都有一定的局限,实验研究中实验条件苛刻,难以操作,达不到准确测量;理论计算研究中,相关的参数、系数、处理过程相当烦琐复杂,给方法的应用带来一定的难度。Aspen Plus模拟软件可以克服两种研究方法的困难,目前利用Aspen Plus软件模拟计算氢气溶解度的文献比较少见。实验研究与Aspen Plus软件的模拟计算相结合,将是研究气体在油品中溶解度有效和廉价的方法,可大大节约实验成本,加快研究进度。

1 溶解度测定与计算

1.1 实验部分

1.1.1 原料油性质

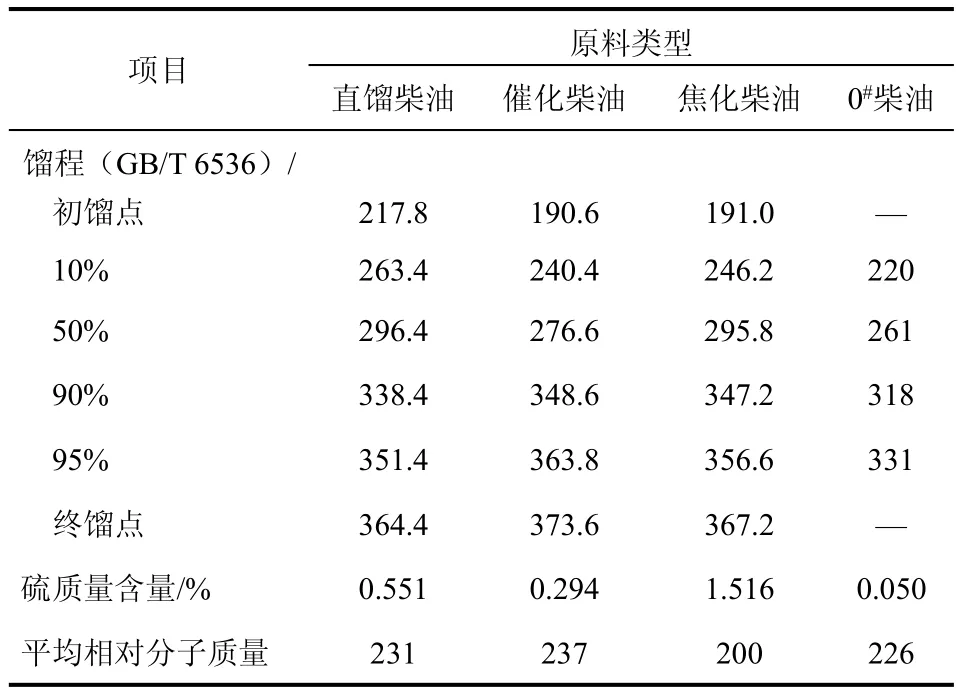

本研究采用的原料油为市售0#柴油和中国石油化工股份有限公司洛阳分公司提供的直馏柴油、焦化柴油和催化柴油。原料性质见表1。

表1 几种柴油有关的性质数据

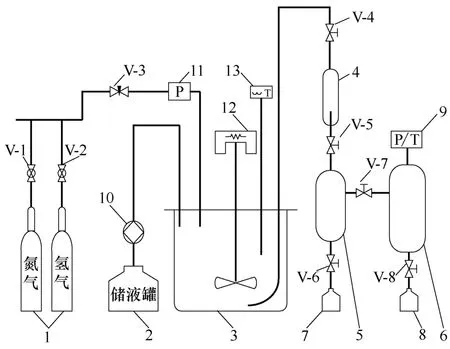

1.1.2 实验装置与步骤

实验装置主要由两部分组成:高压平衡系统和常压测量系统。高压平衡系统由高压平衡釜、液相取样部分、温度压力传感器组成。常压测量系统由闪蒸罐、缓冲罐、压力变送器等组成。实验是气液两相在高压平衡釜中进行平衡,通过液相取样部分取样,由常压测量系统进行分析。实验测量装置如图1所示。

实验步骤:液体进样泵把原料油打进高压釜内,通入压力为3 MPa氢气进行3次釜内气体置换。待设定压力和温度到实验条件,启动搅拌系统,在300 r/min的转速下搅拌3 h使氢气在原料油中达到溶解平衡。停止搅拌,静置30 min。打开阀门V-4使被气体饱和的液体进入取样罐中,缓缓打开阀门V-5使饱和液体闪蒸到闪蒸罐中,待闪蒸罐冷却至室温,慢慢旋开阀门V-7使气相通入缓冲罐,记录通气前后的压力值。最后打开阀门V-6,把闪蒸过后的液体取出进行称量,得溶剂的质量,进而得到溶剂的物质的量。依据理想气体状态方程PV=nRT算出气相物质的量,这样即可得到该实验条件下气体在油品和溶剂中的溶解度。

图1 氢溶解度实验流程图

1.2 Aspen Plus建模

利用模拟软件Aspen Plus建立分离器模拟流程,用单元操作模块来模拟实际装置的各个设备。依据本实验室设计的工艺流程,确定利用Aspen Plus中flash2进行严格的2相(气相、液相)平衡计算,产生一个气相出口物流、一个液相出口物。以分离器液相出口的物料组成为目标考察值,在一定的温度和压力条件下,模拟计算氢气在柴油和溶剂中的溶解度。

2 结果与讨论

2.1 实验条件的确定与装置可靠性验证

2.1.1 实验条件的确定

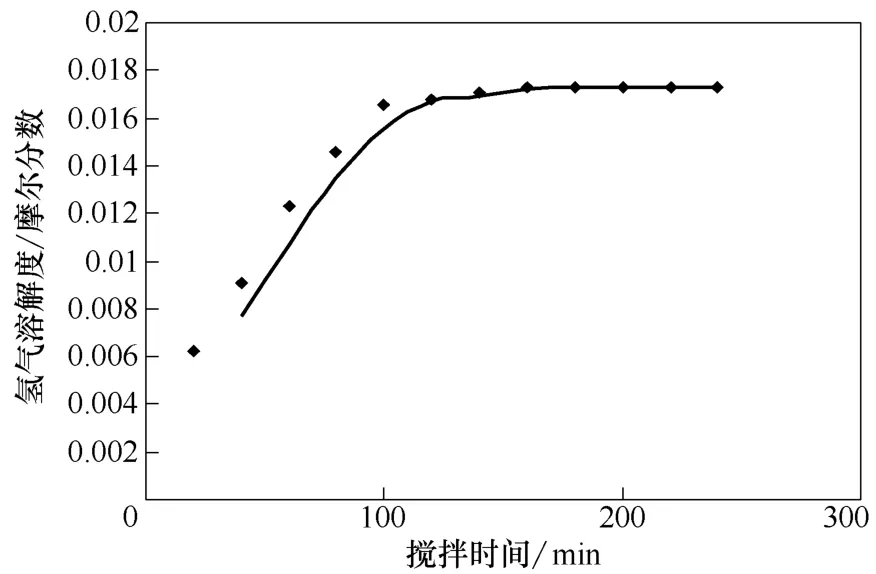

选定实验条件:温度31℃,压力5 MPa,搅拌速度300 r/min,进行搅拌时间对氢气在0#柴油中溶解度影响实验,实验结果如图2所示。

图2表明,氢在柴油中的溶解度随着搅拌时间的延长而增大,搅拌时间达180 min后,氢气在柴油中的溶解基本达到平衡。因此,实验条件选择搅拌时间180 min,静置时间30 min。依据参考文献[7],采用逐步降压法测定压力对氢气在油品中溶解度的影响。

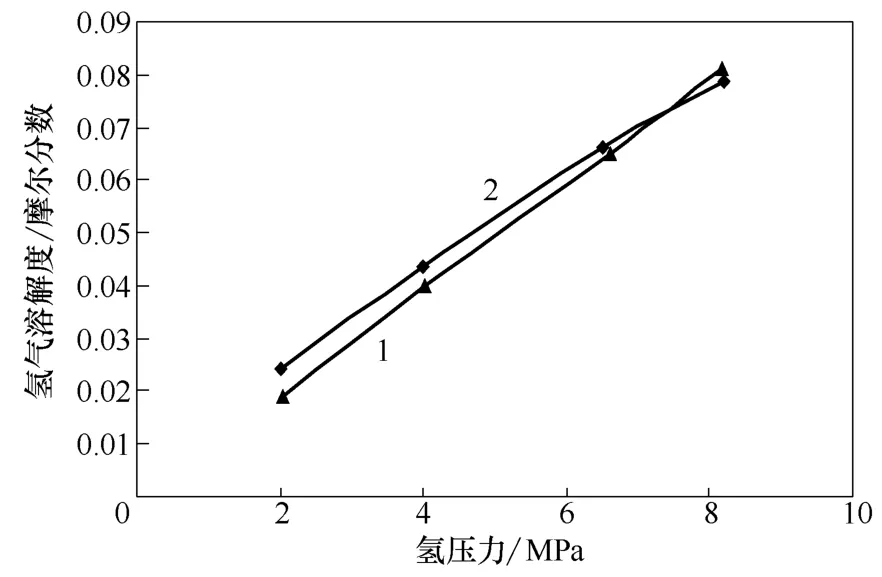

2.1.2 实验装置的可靠性验证

为了检验实验装置的可靠性,选定温度为373 K,压力为2~10 MPa的实验条件,进行氢在正已烷中溶解度的测定,每个压力点进行5次平行试验,实验结果的标准偏差在0.5%以内,这说明实验结果具有较强的重复性,该装置稳定性较好,测量结果与参考值[8]的比较如图3。由图3可知,实验值与参考值比较接近,说明采用的实验装置可靠,实验方法可行。

图2 搅拌时间对氢在柴油中溶解度的影响

图3 373 K氢在正已烷中溶解度实验值与参考值比较

2.2 模拟计算的可靠性验证

为检验所建流程模拟结果的可靠性,分别模拟计算了氢气在甲苯、正庚烷中的溶解度,并对模拟计算值与参考值[7]进行比对,比对结果见表2。从表2的分析结果可知,温度分别为295 K、323 K、373 K,压力为2~10 MPa,氢在甲苯中的溶解度与参考值比较接近,平均相对误差为2%,氢气在正庚烷中的溶解度与参考值比较,平均相对误差为7%;这说明运用Aspen Plus在一定的温度和压力下进行氢气在上述溶剂中的溶解度模拟计算是可行的,且数据可信。

2.3 氢气在柴油体系中溶解度的测定与模拟计算

2.3.1 氢气在柴油中溶解度的测定

利用实验装置对氢气在4种柴油中的溶解度进行了测定。选定的实验条件为:温度323~623 K,压力2~10 MPa,测定结果如表3所示。由表3可知,氢在柴油中的溶解度均随温度和压力的增大而增大。氢气溶解度随压力变化而变化的趋势服从亨利定律。文献[9]报道了氢气在裂解汽油中的溶解度,氢气在裂解汽油中的溶解度与汽油中组分的分子结构有关,汽油中单环芳烃随着烷基链的增加,分子间的间隙增大,这种间隙有利于氢气溶解其中,单环芳烃的烷基支链越多,氢在汽油中的溶解度越大。该文献借助分子间相互作用的不同机制来阐明氢气溶解度的温度依存性,溶液体积随着温度的升高而膨胀,溶液中的大分子为极小的氢分子提供自由的空隙或空洞,利于小分子氢挤进这种空隙或空洞中。Ronze等[10]研究了氢气在直馏汽油中的溶解度,依据实验数据,计算出了氢气在直馏汽油中溶

解度的亨利定律常数,亨利常数值随着实验温度的升高而降低,而亨利常数与氢气在直馏汽油中的溶解度呈反比,即亨利常数值越小,氢气在直馏汽油中的溶解度越大。这可解释氢气溶解度随温度升高而增大的现象。

表2 氢在甲苯、正庚烷中溶解度模拟计算结果

表3 氢气在0#柴油、直馏柴油、催化柴油、焦化柴油中的溶解度测定值

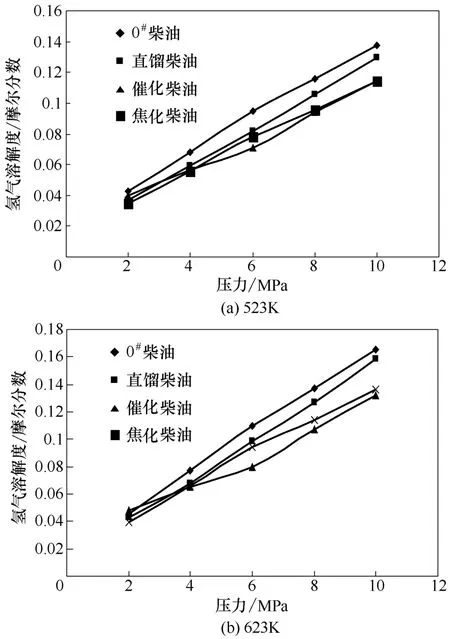

氢气在几种柴油中溶解度的比较见图4。图4中给出了两个温度点(523 K、623 K)、不同压力下氢气在4种柴油中溶解度的测量结果。如图4所示,随着压力的增大,氢气在4种柴油中溶解度的差别也在增大,在8~10 MPa压力范围内,氢气在0#柴油中的溶解度最大,在催化柴油中的溶解度最小,在直馏柴油中的溶解度大于在催化柴油和焦化柴油中的溶解度。氢气在4种柴油中的溶解度从大到小的顺序为:0#柴油>直馏柴油>焦化柴油>催化柴油。催化柴油、焦化柴油相比于直馏柴油和0#柴油,其组分中含有较多的芳烃、烯烃和含硫、含氮非烃类有机化合物,而直馏柴油和0#柴油中的主要组分是饱和烷烃。文献[6]报道了氢气在烷烃中的溶解度大于在芳烃中的溶解度。Brunner[8]研究了氢气在10种有机溶剂中的溶解度,得出氢气在非烃类有机化合物中的溶解度明显低于在烃类中的溶解度。由此可解释氢气在直馏柴油和0#柴油中的溶解度明显大于在焦化柴油和催化柴油中的溶解度。

图4 氢气在0#柴油、直馏柴油、催化柴油、焦化柴油中溶解度的比较

2.3.2 氢气在柴油中溶解度的模拟计算

建立氢气与柴油气液平衡分离器模拟流程,选定温度323~623 K,压力2~10 MPa实验条件进行模拟试验,模拟计算结果如图5。图5结果显示,温度323~623 K,压力2~10 MPa的条件下,氢气在4种柴油中的溶解度均随温度和压力的增大而增大,变化趋势与文献[10-11]报道的氢气在石油馏分及烃类溶剂中的溶解度变化趋势一致,与实验测定结果也一致。氢气在4种油品中模拟计算出的溶解度从大到小的顺序为:直馏柴油>0#柴油>焦化柴油>催化柴油。氢气在直馏柴油中的溶解度略微大于在0#柴油中的溶解度,这与测量值不同。造成这一现象的原因可能是,Aspen Plus在计算生成0#柴油和直馏柴油这两种虚拟组分时,虚拟组分的物理化学特性与实际的油品存在差别,Aspen Plus在进行气液平衡计算时,模拟计算值与实验测量计算结果产生一定的偏差。

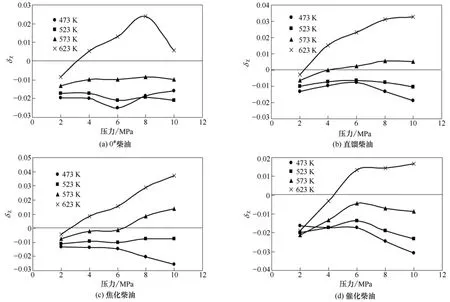

2.3.3 测量值与模拟计算结果的比对

图6为氢气在4种柴油中溶解度的实验值与模拟值的比较结果。选定温度473~623 K,压力2~10 MPa实验条件进行模拟值与实验值的比较。图6中δχ为模拟值与实验平均值的偏差,即δχ=χ(模拟值)-χ(实验平均值)。在523 K温度以下,模拟计算值与实验值比较呈负偏差;573 K时,氢气在直馏柴油和焦化柴油中模拟值与实验值呈正偏差,而在0#柴油和催化柴油中呈负偏差;623 K,4 MPa压力以上时,氢气在4种柴油中模拟计算出的溶解度与实验值呈正偏差。实验值与模拟值存在的偏差可以从以下方面分析:从软件方面来讲,柴油的组成比较复杂,它是由许多种化学物质组成,在Aspen Plus物质数据库中没有柴油这一物质,在运行软件的过程中,需要对这一物质进行虚拟组分的建立,虚拟组分的建立与真实的物质还存有一定的差距,这可能是引起与实验测量值有一定误差的原因之一;另一方面,高压气液平衡和低压情况有很大的不同,高压给气液平衡计算带来了各种各样的复杂性[12],这也可能是引起模拟软件进行气液平衡计算时与此实际测量形成偏差的原因。需要根据柴油的馏分组成、族组成等数据调整模拟过程中相关参数的输入,以缩小模拟值与实验值的偏差。

3 结论

图5 氢气在柴油体系中溶解度的模拟计算结果

图6 氢气在4种油品中的溶解度模拟值与实验值的比较

本文借助实验装置和模拟软件Aspen Plus,在温度323~623 K,压力2~8 MPa的范围内,对氢气在0#柴油、直馏柴油、催化柴油和焦化柴油中的溶解度进行了实验测定与模拟计算,得出了氢气在4种柴油中溶解度的变化规律均随温度和压力的增大而增大。氢气在4种柴油中的溶解度大小实验测定结果为:0#柴油>直馏柴油>焦化柴油>催化柴油。

将Aspen Plus模拟结果与实验值进行比较分析,得出模拟值相对于实验平均值的偏差范围为−0.031~0.037(摩尔分数)。如果用Aspen Plus模拟氢气在油品中的溶解度,需根据柴油的馏分组成、族组成等数据调整模拟过程中参数的输入,以减小模拟值与实验值的偏差。

[1] 洪定一.2012年我国石油化工行业进展及展望[J].化工进展,2013,32(3):481-500.

[2] Datsevich L B,Grosch F,Köster R,et al.Deep desulfurization of petroleum streams:Noveltechnologiesand approachesto construction of new plants and upgrading existing facilities[J].Chemical Engineering Journal,2009,154:302-306.

[3] 宋永一,方向晨,刘继华.SRH液相循环加氢技术的开发及工业应用[J].化工进展,2012,31(1):240-245.

[4] Park J,Robinson R L,Gasem K A M.Hydrogen solubility in aromatic hydrocarbon from 323 to 433 K and pressures to 21.7 MPa[J].J.Chem.Eng.Data,1996,41:70-73.

[5] Park J,Robinson R L,Gasem K A M.Solubilities of hydrogen in heavy normal paraffins at temperatures from 323.2 to 423.2 K and pressures to 17.4 MPa[J].Journal of Chemical&Engineering Data,1995,40(1):241-244.

[6] Tsuji T,Shinya Y,Hiaki T,et al.Hydrogen solubility in a chemical hydrogenstoragemedium,aromatichydrocarbon,cyclic hydrocarbon,and their mixture for fuel cell systems[J].Fluid Phase Equilibria,2005,228-229:499-503.

[7] 刘晨光,阙国和.氢气在石油馏分中溶解度的测定[J].炼油设计,1999(5):33-36.

[8] Brunner E.Solubility of hydrogen in 10 organic solvents at 298.15,323.15,and 373.15 K[J].Journal Chemical Engineering Data,1985,30:269-273.

[9] Zhou Z,Cheng Z,Yang D,et al.Solubility of hydrogen in pyrolysis gasoline[J].J.Chem.Eng.Data,2006,51:972-976.

[10] Ronze D,Fongarland P,Pitault I,et al.Hydrogen solubility in straight run gasoil[J].Chemical Engineering Science,2002(57):547-553.

[11] Riazi M R,Roomi YA.Amethod to predict solubility of hydrogen in hydrocarbons and their mixtures[J].Chemical Engineering Science,2007,62(23):6649-6658.

[12] 李大东,刘家明,姚国欣,等.加氢处理工艺与工程[M].北京:中国石化出版社,2004:680-681.