合成氨工业:过去、现在和未来——合成氨工业创立100周年回顾、启迪和挑战

2013-10-11刘化章

刘化章

(浙江工业大学工业催化研究所,浙江 杭州 310014)

1 合成氨工业的创立与启示

1913年9月9日,世界上第一座合成氨装置投产。之后,合成氨工业迅速发展,到21世纪初,日产合成氨1000 t、2000 t的装置遍布全球。合成氨成为一个庞大的支柱化学工业。这是人类征服自然的一个划时代的丰碑。

Haber、Bosch、Mittasch和Ertl这4位伟大的科学家为合成氨工业的创立和发展作出了巨大的贡献,其中,Haber、Bosch和Ertl分别获得了诺贝尔化学奖。

Fritz Haber(1868—1934)奠定合成氨理论基础,获1919年诺贝尔化学奖

Carl Bosch(1874—1940)实现合成氨工业过程,获1931年诺贝尔化学奖

Alwin Mittasch(1869—1953)合成氨熔铁催化剂主要开发者,提出混合催化剂概念

Gerhard Ertl(1936-)铁催化剂表面化学研究成就,获2007年诺贝尔化学奖

在这项伟大的发明过程中,曾遭遇了前所未有的困难,包含着伟大的创造性和光辉的科学思想,体现了当时科学家和企业家的激情,是值得人们回顾和借鉴的[1]。

1754年,Briestly用硵砂和石灰共热,第一次制出了氨。1787年,Berthollet提出氨是由氮和氢元素组成的。于是当时的化学家们立即试图通过元素氮和氢合成氨,包括Nernst、Ostwald和Haber等杰出的化学家,以极大的努力专心致力于这个问题的研究,然而却首先遭遇了化学平衡的障碍和争议。因为当时质量作用定律和化学平衡的规律尚未发现。因此,在平衡时氨的浓度究竟有多大,即反应的限度不清楚。在常压下只有在相当低的温度(即低于300℃)时只能生成百分之几的氨,然而,还没有哪种已知的催化剂能在这些条件下加速此反应。如果温度超过600℃,氨分子会发生分解而使氨产量急剧下降。因此,当时许多科学家甚至认为由元素生成氨存在着不可逾越的障碍。

正是在这个关键时刻,Haber第一个提出在高压下实现合成氨工业化。正是这种见解为氨的生产建造实验装置提供了基础,实现了工业史上第一个加压催化过程。这是催化工艺发展史上的一个里程碑,它标志着工业催化新纪元的开端。仅在几年之后,相继出现的甲醇合成、费托合成油和在多相催化剂存在下的高压反应技术就成为有机化学领域中的基本实践。

但是,单次通过反应器生成的少量氨并不能实现工业规模生产。Haber又提出了一个伟大的设想:采用封闭流程和循环操作工艺技术。这种现在看起来很简单的方法,不仅为工业规模合成氨,还为整个有机化学领域高压下进行的反应提供了真正的基础。Haber的这一想法,抛弃了当时化学科学上流行的静止观点而采用了考虑动力学的动态方法,与热力学平衡概念相对应,引入了另一个相当重要的原理,即用反应速率、时-空产率(space-time yield)的概念,替代了反应产率。

1908年2 月,Haber与德国巴登苯胺纯碱公司(Badische Anilin und Soda Fabrik,简称巴斯夫,BASF)达成协议:Haber应使他的结果在BASF公司得到有效的利用,而BASF公司应发展这一过程,达到工业开发的阶段。BASF公司把这个任务交给化学家Carl Bosch。Bosch立即认识到他必须着手解决3个主要难题:设计出生产廉价氢和氮的方法;寻找一种高效且稳定的催化剂;开发适用于高压合成氨的设备和材料。

1909年3 月,Haber发现了Os对合成氨反应显示出优异性能。BASF公司获得了全世界所有Os存货的购买权,总计约100 kg,这充分反映了当时企业家的激情。

Bosch把寻找高效且稳定的催化剂的任务交给助手Alwin Mittasch。1909年2月,Mittasch提出了“获胜的催化剂是多组分体系”的假设,并进行了极大量的系列试验。BASF公司为催化剂的试验制作了各种模型反应器,到1912年初,在约一年半时间内,进行了6500次试验,研究了2500种催化剂。最终发现最好的催化剂被证明是一个多组分的混合物,其组成与Gallivare的磁铁矿相近。这个混合催化剂被证明是如此有效,乃至现在全世界所有的氨催化剂还仍然依据这个原理制造。

1911年,Carl Bosch设计加工了世界上第一台高压合成氨反应器,它至今依然矗立在BASF合成氨研究所大楼前马路对面的小花圃之中。它是合成氨催化过程历史上的里程碑。

1913年9月9 日,第一个工业装置开工,氨的日产量为3~5 t。在几年之内,BASF公司在1911年创办的Oppau工厂发展成巨大的工业联合企业。按照现代的标准,对一个新工艺的发展来说,所用的时间之短,几乎是不可思议的。

然而,从第一次在实验室制取氨到工业化生产氨,却整整花了159年时间!

合成氨工业的巨大成功,改变了世界粮食生产的历史。据联合国粮农组织(FAO)的统计,化肥对粮食生产的贡献率占40%。Haber-Bosch发明的催化合成氨技术被认为是20世纪催化技术对人类的最伟大的贡献之一。从20世纪初该技术发明到现在,地球上的人口从16亿增长了4.5倍,而粮食的产量却增长了7.7倍[2]。如果没有这项发明,地球上将有50%的人不能生存,我国也不可能以占世界7%的耕地养活占世界21%的人口。然而,2010年全球仍有10多亿人处于饥饿之中。

目前,全世界合成氨产量约2.2亿吨[3],年均销售额超过1000亿美元,是产量第二大的化学品,其中85%用作制造化肥,人均年消耗化肥31.1 kg,人体中50%的氮来自合成氨。合成氨生产过程中,消耗能源3.5亿吨,占全球能源供应总量的2%,排放CO2超过4亿吨,占全球CO2排放总量的1.6%。

2 合成氨工业与高新技术和战略性新兴产业

2.1 现代合成氨工艺技术

经过一百年的发展,合成氨工业取得了巨大的进步。单套生产装置的规模已由当初的日产合成氨5 t发展到目前的2200 t,反应压力已由100 MPa降到了10~15 MPa,能耗已从780亿焦降到272亿焦,已接近理论能耗201亿焦。

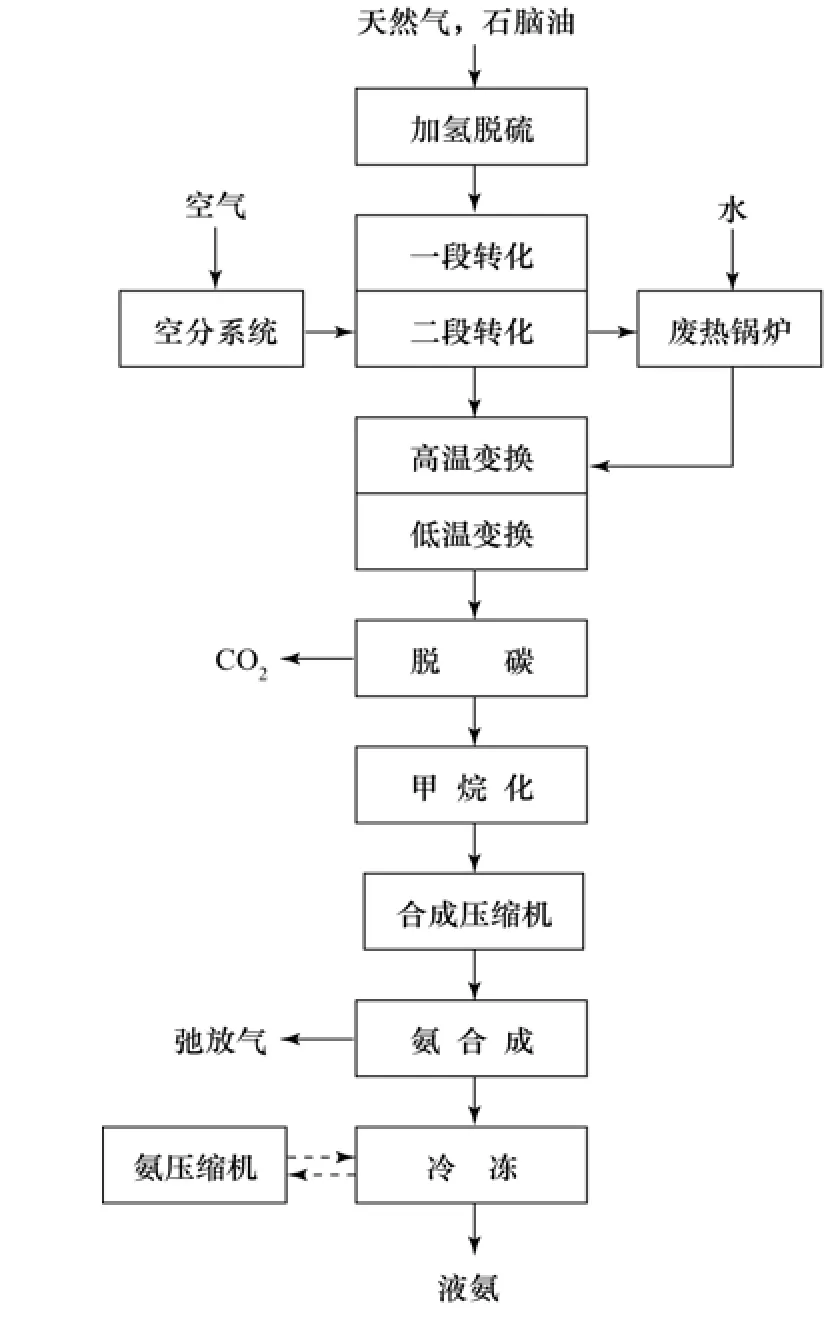

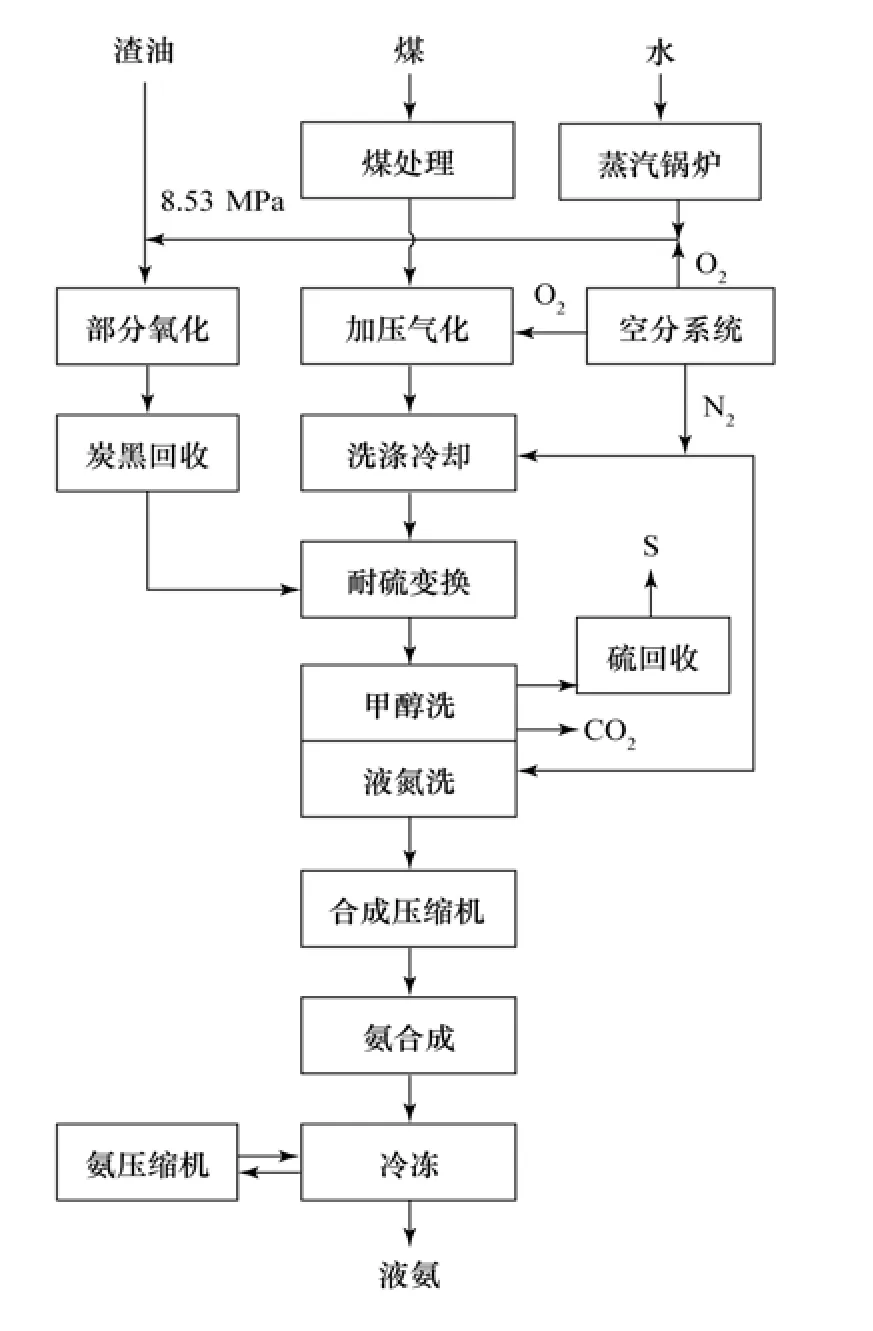

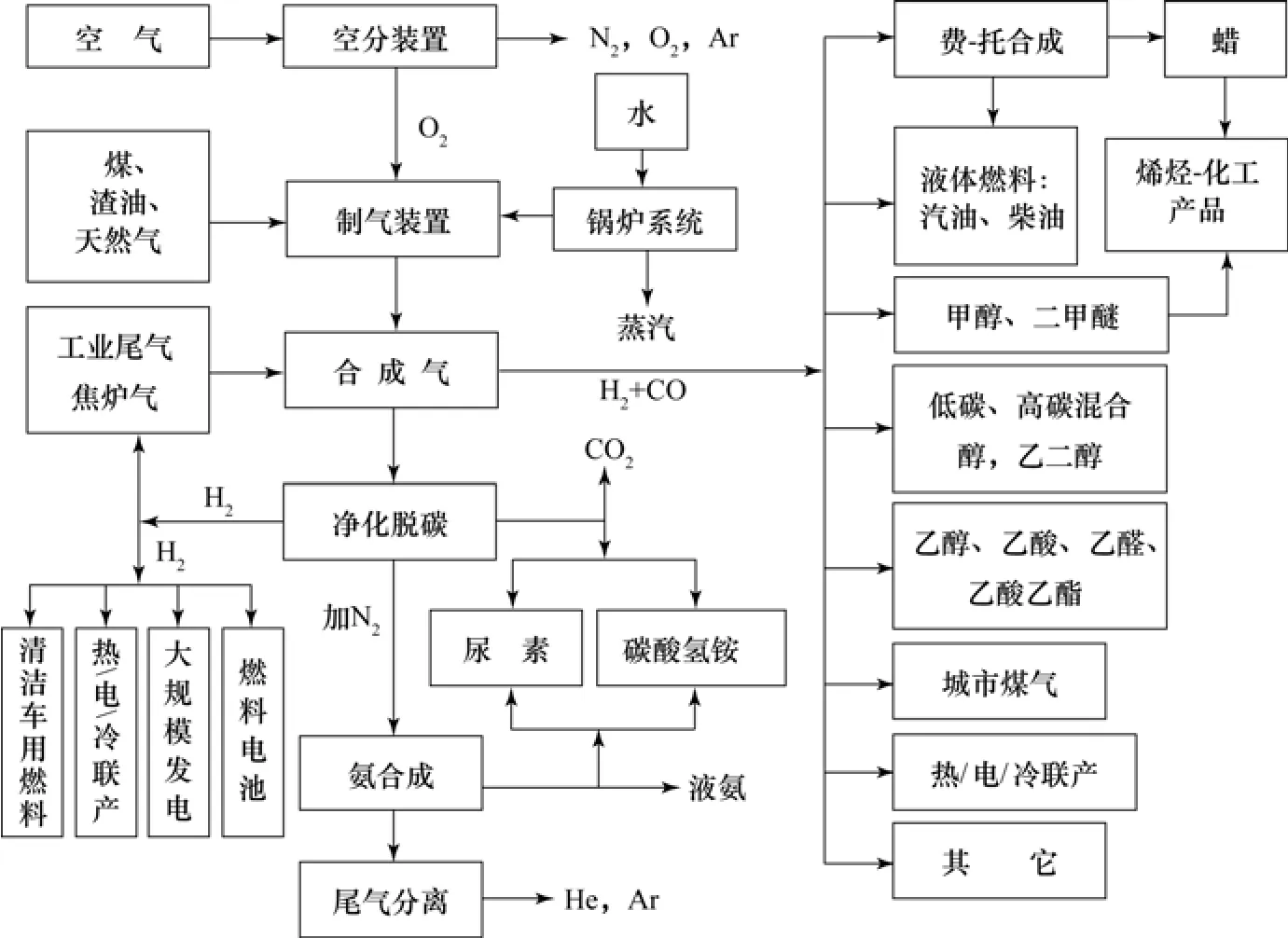

Haber-Bosch建立的世界上第一座合成氨装置是用氯碱工业电解制氢,氢气与空气燃烧获得氮作为原料的起点。经过百年的发展,现代合成氨工业以各种化石能源为原料制取氢气和氮气。制气工艺因原料不同而不同:以天然气、油田气等气态烃为原料,空气、水蒸气为气化剂的蒸汽转化法制氨工艺是最典型、最普遍的合成氨工艺(图1);以渣油为原料,以氧、水蒸气为气化剂生产合成氨,采用部分氧化法;以煤(粉煤、水煤浆)为原料,氧和水蒸气为气化剂的制氨工艺,采用加压气化(图2)或常压煤气化法。成熟的煤气化炉有Texaco、Shell高速气固并流床气化炉,Lurgi固定床气化炉以及我国华东理工大学的四喷嘴对撞式气化炉。单台气化炉煤处理量已超过2000 t/d。

现代合成氨工艺中,原料气的净化大致分为两类:①烃类蒸汽转化法的原料气经CO变换、脱碳和甲烷化最终净化,称为热法净化流程;②渣油部分氧化和煤加压气化的原料气,CO变换采用耐硫变换催化剂,低温甲醇洗脱硫、脱碳,液氮洗最终净化,称为冷法净化流程。

制气工艺和净化工艺的不同组合构成各种不同的制氨工艺流程,其代表性的大型合成氨工艺有Topsoe、Kellogg和 Braun制氨工艺流程以及Kellogg、Braun和ICI-AMV低能耗工艺流程等[4]。

Brown公司曾比较了各种煤制氨工艺,认为Lurgi气化炉和Texaco气化炉是较好的可供选择方案,并指出当天然气成本是煤的三倍或四倍时(按热值单位),煤与天然气相比是较为经济的原料。

我国在“二五”期间(1957—1961年)开始自行建设起来的2000多套中型(1万吨/年)、小型(800~2000吨/年)合成氨厂[5],经过50多年的发展,已经开发成功以煤为原料的年产20万吨合成氨装置(18~30工程),企业数量减少到400多套。目前不少所谓“小型”合成氨厂的生产规模已达20~100万吨/年合成氨,合成塔直径达到φ2000~φ3000 mm,单塔生产能力已接近国外引进的年产30万吨合成氨装置。正如中国石油和化学工业联合会会长李勇武指出[6]:“我国第一套以天然气为原料的20万吨合成氨国产化装置和具有知识产权的30万吨合成氨四喷嘴水煤浆气化技术在小氮肥企业开发成功,实现了几代化肥人为之奋斗的大型合成氨装置国产化的美好愿望”。

2.2 传统合成氨工业与高新技术和战略性新兴产业

在20世纪化学工业的发展中,催化合成氨技术起着核心的作用。化工基础技术是伴随着催化合成氨技术的进步而进步、发展而发展。因此,虽然合成氨工业是有百年历史的传统工业,但它与诸如传统工业的节能减排技术、新型煤化工、清洁能源及新能源汽车燃料和新型功能材料等国家重点发展的战略性新兴产业密切相关,蕴含着一系列高新技术和这些战略性新兴产业中需要解决的系列共性-关键技术,而传统合成氨工业过程中的高新技术和共性-关键技术是在其成熟的工艺技术和实践经验基础上发展起来的,因而是发展战略性新兴产业和高新技术的良好基础。因此,了解和熟悉合成氨的工艺流程和设备及其成熟技术和实践经验,对于了解现代化工、能源、材料、环保领域一系列共性-关键技术,尤其是对于节能减排、新型煤化工、制氢和清洁能源等战略性新兴产业具有强烈的启迪和借鉴作用。

图1 以轻质烃为原料蒸汽转化法制氨方块流程图

图2 以煤和渣油为原料制氨方块流程图

2.2.1 合成氨工业与多相催化

催化剂是化工生产的共性技术和核心技术,是实现绿色化学、清洁生产和循环经济的根本手段之一,是21世纪在石油、化工和环保领域中优先发展的高新技术和共性-关键技术之一。

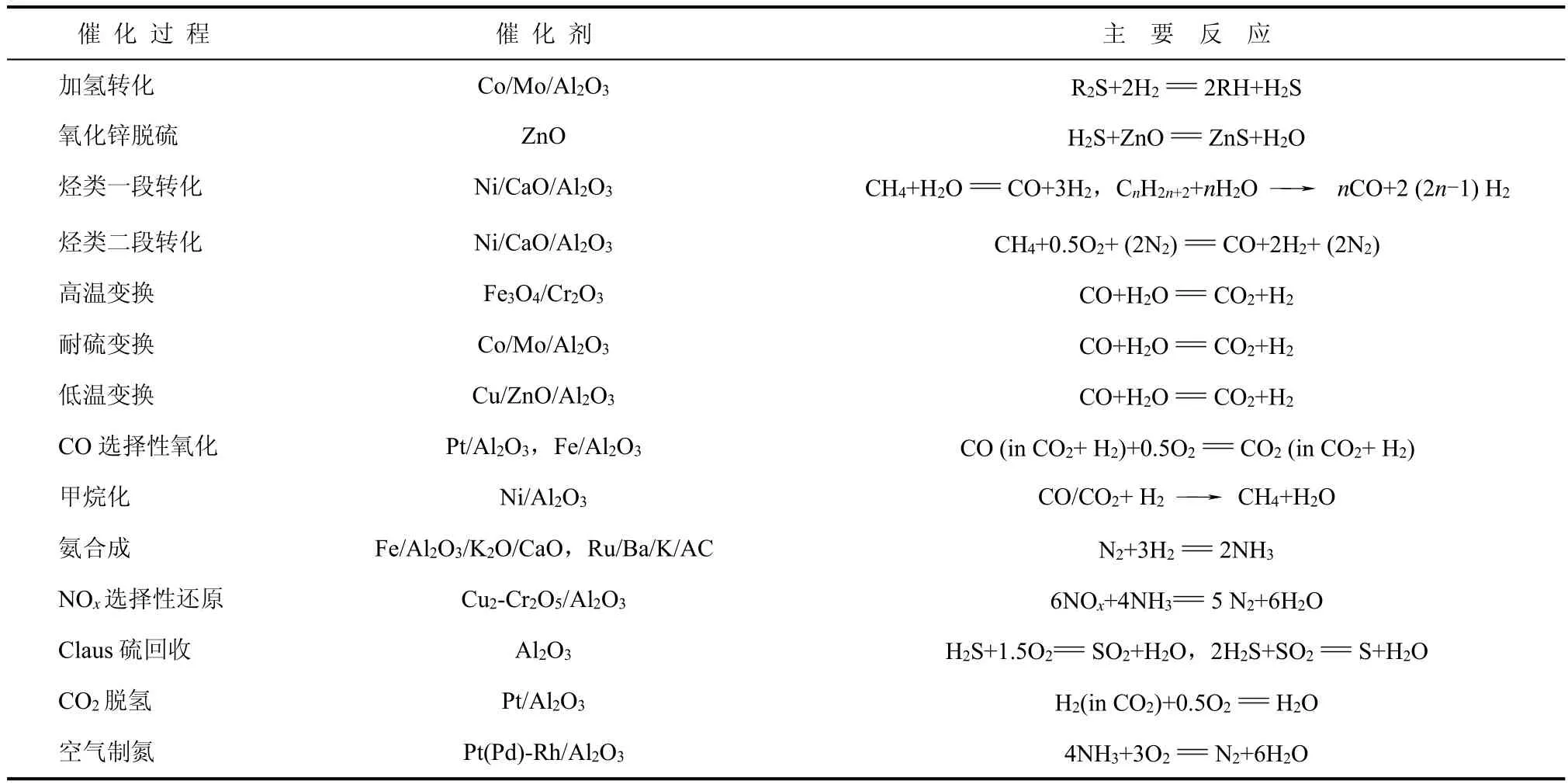

在合成氨的生产过程中,从制气、净化到合成,主要的化学反应都是通过多相催化过程完成的,催化剂起着极为重要的作用。其中,以天然气或石脑油为原料的蒸汽转化法生产合成氨的大型氨厂使用9种催化剂,以渣油为原料部分氧化法和煤加压气化制氨工艺还使用耐硫变换催化剂、Claus硫回收催化剂、CO2脱氢催化剂、工艺过程制氮催化剂、脱毒催化剂以及分子筛干燥剂等(表1)。无论何种制氨工艺,变换催化剂和氨合成催化剂都是不可缺少的,它们是合成氨工业的核心催化剂。

这14种催化剂大多数是其它化工过程,如煤化工、石油化工、天然气化工、生物化工、能源化工以及炼油工业等的基本催化剂,如加氢转化脱硫催化剂、变换催化剂等是这些工业不可或缺的催化剂。而催化合成氨过程本身还蕴含着巨大的节能潜力,人们还将继续不断地改进上述各种催化剂。因此,催化合成氨技术的发展必将继续带动一系列其它催化剂的发展。

2.2.2 合成氨工业与高新技术

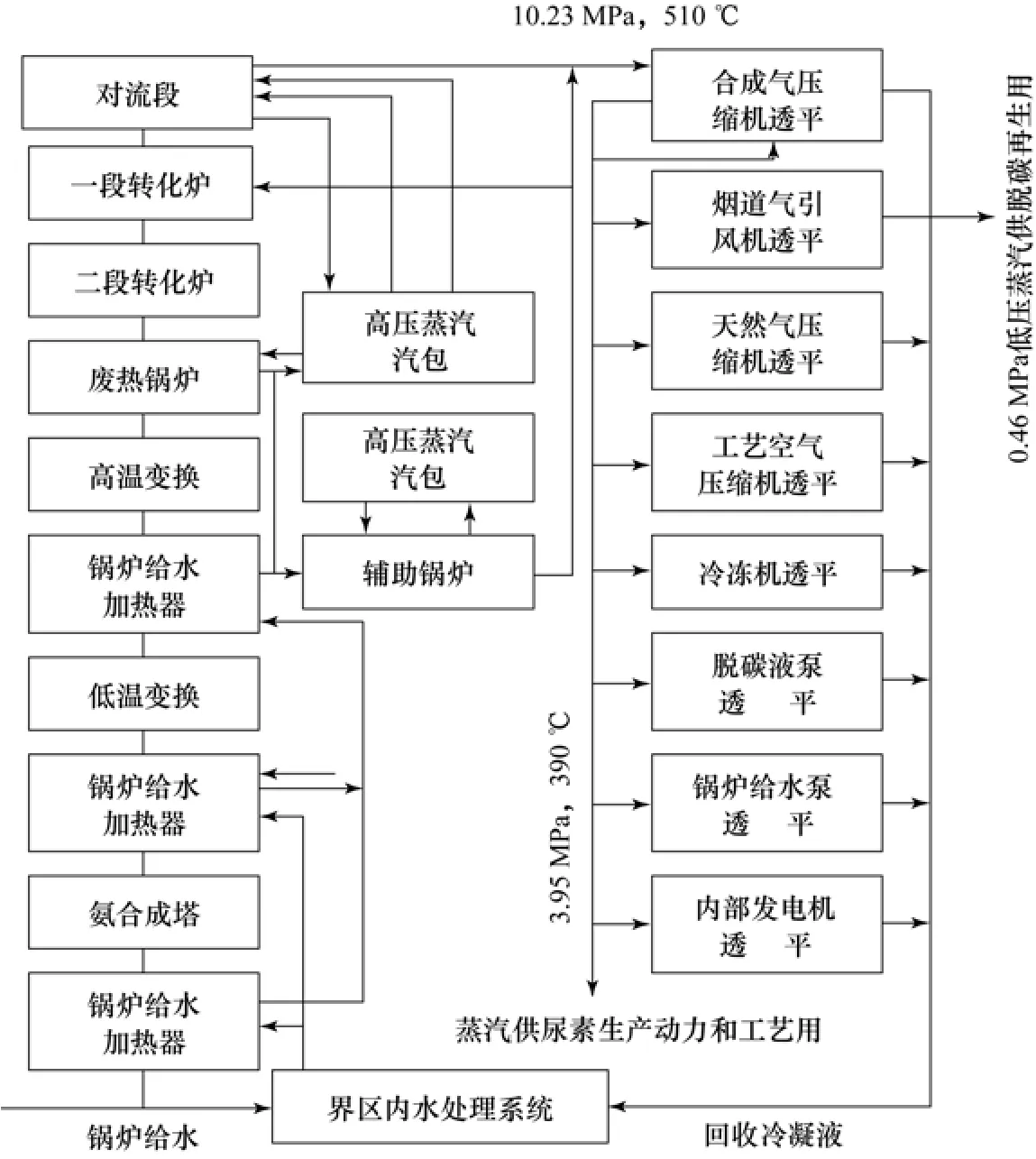

现代大型合成氨装置是目前工业上最为庞大复杂的代表性工业装置之一(图3)。根据我国海南建设的一套节能型工艺装置统计,该装置设备总台数为312台,其中机泵类75台、压力容器类137台、其它100台;工艺管线总长度达40888 m,绝大部分为高压、高温管道;各类阀门总数达5645台/套,仪表总数达2747台/套,动力设备总装机容量达38783 kW,占总设计能耗的40.28%。整套装置由DCS集散控制系统和PLC逻辑控制系统进行控制和运行。现代大型合成氨装置是一系列高新技术的集群装置,在这套装置中包含了一系列现代高新技术成果,涉及化工、能源、材料、环保领域一系列共性-关键技术。

表1 现代制氨装置使用的催化剂及其主要化学反应[7]

图3 现代大型合成氨装置全景照片

(1)能源、能量转化技术 包括各种能源转化技术,作为新能源汽车首选燃料的制氢技术、分离与纯化技术,新型煤化工的合成气制备技术以及能量回收、梯级利用技术等。

(2)气体净化和脱除技术 由各种原料,尤其是煤为原料制备的原料气中含有复杂的化学成分,其中除了H2,其它成分都必须脱除,因此,合成氨的气体净化和脱除过程极其复杂,但技术成熟。例如,目前正在开发无毒、无害、吸收能力更强、能耗更低的净化技术。

当今世界最关注的温室气体CO2的捕集、封存和再利用是重大的课题。合成氨工业中采用的CO2脱除技术有10余种成熟的技术方法,包括碳酸丙烯酯法(Fluor)、聚乙二醇二甲醚法(Selexol)、低温甲醇洗法(Rectisol)、甲基二乙醇胺法(MDEA)法、改良热碳酸钾法、氨水吸收法、变压吸附法等,特别是产品氨与排放的CO2联产尿素或碳酸氢铵是至今少有的CO2捕集、封存和利用的成熟技术之一[8]。

(3)气体分离技术 合成氨过程中涉及CO2、氨、氢和稀有气体的分离。现有深冷分离、膜分离和变压吸附分离技术在合成氨过程中都有应用。但国产大型的膜分离设备和变压吸附分离设备还达不到大型合成氨过程的要求,如氢回收膜分离器依然依赖进口。在引进技术中没有回收Ar和He的配套装置,这里蕴含着年产30×104m3Ar、4×104m3He的资源有待利用。目前,氨的分离采用压缩制冷技术,消耗能量大且分离不完全。如能开发一种新的氨分离技术,例如,选择一种对氨具有高吸收能力和选择性且对催化剂无害的吸收剂,实现氨的吸收分离,省去制冷压缩机,则可以大大提高生产效率、降低能耗,甚至可以实现低压合成氨。

(4)信息和过程控制技术 复杂系统的物流、能流、信息流的采集、控制和优化。DCS集散控制系统和PLC逻辑控制系统最早应用于合成氨过程,并随着信息和过程控制技术的进步不断改进和发展。例如,目前正在开发采用计算机技术、人工智能、网络技术以及优化技术结合的先进过程控制APC(advanced process control)技术。

(5)先进的反应工程技术 例如,目前大流量高压透平压缩机、大型高温高压临氢反应器、大型氢回收膜分离器等依然依靠进口。目前正在建立精确的合成氨装置数学模型、开发等温CO变换、等温氨合成反应器(图4)以及开发等压合成氨工艺等。这些正在开发的工业化技术预计有可能实现突破[9]。

此外,还涉及高压、高温和极低温材料,在科学领域中,关于氮分子等小分子的活化以及常温常压合成氨依然面临新的挑战。

2.2.3 合成氨工业与清洁能源转化

图4 等温氨合成反应器

合成氨生产的原料和燃料都是能源,而液氨也是一种高能燃料,它的热值为21.29 GJ/t。合成氨过程的实质是一种燃料的化学能转化为另一种燃料的化学能的能量转化过程,它首先是一座能源转化装置。目前先进氨厂的总能耗为27 GJ/t,总能效高达74.6%以上,同时期的一般火力发电厂仅为30%~40%,即使现在的超超临界发电热效率也只有40%~50%。因此合成氨装置又是一座成熟且高效的能源转换装置。

煤、天然气、渣油以及焦炉气等工业尾气都是合成氨工业的原料。由图5可知,合成氨只是其中一小块,只要不加氮气,就可转产或联产氢气、合成气、甲醇、二甲醚、汽油、柴油等液体燃料[10-11]、热/电/冷联产及城市煤气等清洁能源及一系列煤化工产品。因此,合成氨装置又可以很容易地转化为高效的能源转化装置。例如,只要把氨合成塔换成F-T合成塔,就是合成油装置[12]。世界上第一套低温甲醇洗工业化装置就建立于南非萨索尔(Sasol)F-T合成液体燃料厂。

现有的大型合成氨与F-T合成装置和能源企业有较强的互补性。在大型合成氨装置上增加侧线,依托现有炼厂设施,省去合成气和合成油加工的投资,形成合成油的附加生产线,形成“氨联油”、“氨联醇”,这样只需增加F-T合成反应器投资,从而使投资大幅减少。国家鼓励大型能源企业与氮肥企业组成战略联盟[13]势在必行,是发展煤制油工业的重要途径和大好机遇。

图5 合成氨装置与各种能源转化、新型煤化工、清洁能源、制氢技术及其联产/转产综合利用示意图

此外,从国家安全与能源战略角度考虑,一旦需要即可将散布在我国各地的多数中小型氮肥厂转为生产液体燃料的工厂,形成集散生产与消费模式,稳固自我能源支撑体系,保证在非常情况下发动机燃料的自给,对于国家应付可能发生的能源封锁及突发事件具有极其重要的战略作用。

2.2.4 合成氨工业与新型煤化工

合成氨工业与新型煤化工有着密切的关系。合成氨和合成甲醇本来就是传统煤化工的主要产品,其中甲醇是煤化工平台化合物,实现甲醇制烯烃,从烯烃中分离出乙烯和丙烯,则“煤代油”便成为可能[14-20]。大多新型煤化工产业链的第一步是煤气化,包括煤制合成气(CO+H2)、制氢和制城市煤气等。由图1和图2可知,在现有大型合成氨装置中,由煤、天然气和石脑油制气技术已经十分成熟,它是合成气化学的基础装置。由图5可知,合成气制取之后,可以联产甲醇、二甲醚、低碳混合醇、高碳混合醇、液体燃料汽油、柴油、蜡和烯烃等主要煤化工产品。产品氨联产尿素(联尿)、碳酸氢铵(联碳)、纯碱(联碱)、硝酸已有成熟的工艺[21]。因此,合成氨装置可以很容易地转化为高效的煤化工装置,实现广泛的联产或转产。

2.2.5 合成氨工业与制氢工业

氢能是一种重要的清洁燃料,是新能源汽车的首选燃料之一[22]。实现氢能的关键技术包括高效低成本的制氢技术、氢的分离与纯化技术等[23]。氢的来源主要有两个途径:①化石能源制氢,煤、天然气、重油制氢和工业副产气回收氢;②可再生能源制氢,核电、风电、水电、太阳能发电电解水制氢以及太阳能热解水制氢、太阳能生物制氢和太阳能催化光解水制氢。利用太阳能分解水制氢被认为是高效制氢的基本途径,将来利用可再生能源由水制氢有可能实现不依赖化石能源的可持续循环。

但是,目前高效低成本化石能源制氢依然是主要途径。各种制氢工艺流程与合成氨工艺大致相同,仅在工艺中不引进氮源及无氮氢气合成氨工序如图5所示。随着石油炼制加工业和新型煤化工的发展,与之配套的制氢装置也相继得到发展。制氢工艺流程与使用原料有关。若用轻质烃(轻油或天然气)为原料则采用蒸汽转化工艺获取氢;若用重质烃(重油或渣油)和煤炭为原料则采用部分氧化工艺制取氢。后工序配以变换、脱碳及甲烷化工艺,进一步净化,也可用深冷分离或变压吸附分离方法进行净化处理。

2.2.6 合成氨工业与传统工业的节能减排技术

(1)合成氨工业余热回收及能量梯级利用技术

降低合成氨的能耗是合成氨工业面临的重大课题。当今全球关注的能源问题又摆在合成氨工业的面前,CO2的排放也将受到严格的限制,在如此严峻的形势下,合成氨工业的高能耗和巨大节能减排潜力理应引起人们的高度关注。

节能、提效、减排位列中国低碳能源战略第一位,节能环保产业又位列《“十二五”国家战略性新兴产业发展规划》所列七大战略性新兴产业之首。规划要求突破能源高效与梯级利用、资源回收与循环利用等关键核心技术。小化肥不在国家《节能减排“十二五”规划》要求重点淘汰的产能(火电、炼铁、炼钢、水泥、焦炭、造纸)名单之列。民以食为天,粮食关乎人类生存,化肥在确保国家粮食安全中起着不可替代的作用!因此,合成氨工业必须依靠科技进步来面对这一严峻形势,只能也必须不断降低生产能耗,实现转型升级。

现代大型合成氨装置的余热回收及能量梯级利用技术在传统工业中具有典型的代表性。图6是大型合成氨装置余热回收及梯级利用系统示意图。由图6可知,大型合成氨装置的工艺过程与蒸汽动力系统有机地结合在一起,整个工艺系统可以说就是一个能量综合利用系统。在余热回收系统中,它把工艺过程各个阶段可以回收利用的余热,特别是一些低位热能加以统筹安排,依据能级的高低、热量的多少,逐级预热锅炉给水,最后转变成高能级的高温、高压蒸汽。在梯级利用方面,将蒸汽按压力分成10.0 MPa、3.9 MPa、0.46 MPa等几个等级。10.0 MPa的高压蒸汽首先作为背压式汽轮机的动力,抽出部分3.9 MPa的中压蒸汽作为转化工艺蒸汽之用,其它3.9 MPa的中压蒸汽仍作为动力之用。0.46 MPa的低压蒸汽做加热、保温用,而透平冷凝液和工艺冷凝液的冷凝热也几乎得到全部回收,冷凝液返回锅炉给水系统,构成热力循环系统[4]。

图6 大型合成氨装置余热回收及梯级利用示意图

(2)合成氨工业节能潜力和主要途径 值得注意的是,在图6余热回收及梯级利用系统中,单独设置有辅助锅炉。这是因为工艺余热产生的高压蒸汽尚不能满足全厂动力需要,需要一台外供燃料的辅助锅炉提供能量给以补充,这便是合成氨工业主要节能潜力所在。即使余热回收及梯级利用最先进的氨厂(总能效高达74%以上),也还有20%以上的节能潜力。这是因为合成氨生产的原料和燃料都是能源,其中提供动力的燃料约占能耗的50%。原料的能量利用已趋近极限,并无太大潜力,进一步节能的方向在燃料,其中约2/3用以生产高压蒸汽以提供动力驱动压缩机,所消耗的能源占吨氨总能耗的30%以上,这部分能量消耗在克服流体流动阻力,尤其是化学反应能垒上。因此要降低这部分动力所需的能耗,就必须降低化学反应能垒,从而达到降低反应压力来降低动力(蒸汽)消耗的目的,其关键在于采用新型高效催化剂及其新工艺技术[24]。因为提供动力目的主要是克服化学反应能垒,而能垒的高低决定于催化剂的活化能。氢与氮的合成反应是放热反应,在常温、常压下可以合成为氨,除了以水及空气为原料制氨的过程必须消耗功外,其它各种原料制氨过程理论上都是可以对外做功的过程。正是为了跨越这一反应障碍,付出了很大的代价,开发新型低温氨合成催化剂意义非同小可。如能实现低压,例如5.5 MPa氨合成,高压蒸汽将节省一半。

作者[25]研究了20万吨/年国产大型合成氨装置的动力消耗与催化剂及压力的关系。如果采用高效的ZA-5型Fe1-xO催化剂,可以将压力从30 MPa降低到15 MPa或10 MPa,则总动力消耗可以分别降低3529.9 kW和5236.4 kW,节能效率分别达到12.3%和18.3%。对于8.5 MPa渣油、粉煤、水煤浆制气工艺,如果能够开发出配套的7.5 MPa的等压合成氨工艺,则省去了最大功耗的合成气压缩机,动力消耗可以节省一半左右。这是合成氨工业的发展方向。如果将动力设备采用汽动压缩机代替电动压缩机,则从燃煤起算,汽动方案总热效率比电动方案约高2倍。这是大型合成氨工艺比中小型能耗低的一个重要原因[26]。

3 合成氨工业的未来与挑战

进入21世纪,有人把合成氨称为“夕阳工业”,国外也有人哀叹,固氮化学的前景黯淡[27]。对此,德国 Schlögl[28]发表了题为“Catalytic Synthesis of Ammonia-ANever-Ending Story?”的短评,指出氮原子是生物分子的必要成分,是化肥和药物的重要组分,氮也应用于印染、炸药和树脂等非生物领域,不能武断地认为对催化合成氨不断研究只是为了寻找比Haber-Bosch过程更高效率的方法,也不能简单地认为合成氨工业就是生产氮肥。没有别的反应像Haber-Bosch的氨合成反应一样,能够把理论、模型催化剂和实验连接起来。高度与工业关联的催化氨合成反应仍然是一个制造新生命的关键反应,一个有助于催化剂的基本理解、在科学和文化上有着相当重要性的原型反应[29]。这也是促使氨合成研究的主要原因,尤其是基础知识的进步对其它领域的催化剂研究有较大的影响。在理论上,面临实现常温常压合成氨的挑战,氨在新的应用方面也面临新的挑战。总之,合成氨工业关乎人类的生存和发展,催化合成氨的故事永远不会结束。

可以预期,在21世纪,随着生物固氮等新技术的进步,化肥使用量会减少;但粮食的刚性需求及其战略地位决定了合成氨的战略性地位,且随着新兴材料产业的发展,工业使用量会不断增加,而这些材料的合成都需要合成氨作为活化态的氮。合成氨工业仍然是获得这些活化态氮的主要途径。因此,合成氨工业是不可替代的传统工业,必将通过技术进步不断得到持续发展。

3.1 常温常压合成氨的探索

催化合成氨在理论上的一个挑战是常温常压合成氨。氨合成反应的标准平衡常数高达6.8×105,在理论上预测在室温和常压下合成氨是可能的,但反应速率几乎无法察觉。由于固氮对人类的生存和发展具有重要意义,因此实现常温常压合成氨一直是人类不懈追求的目标,并不断取得新进展。

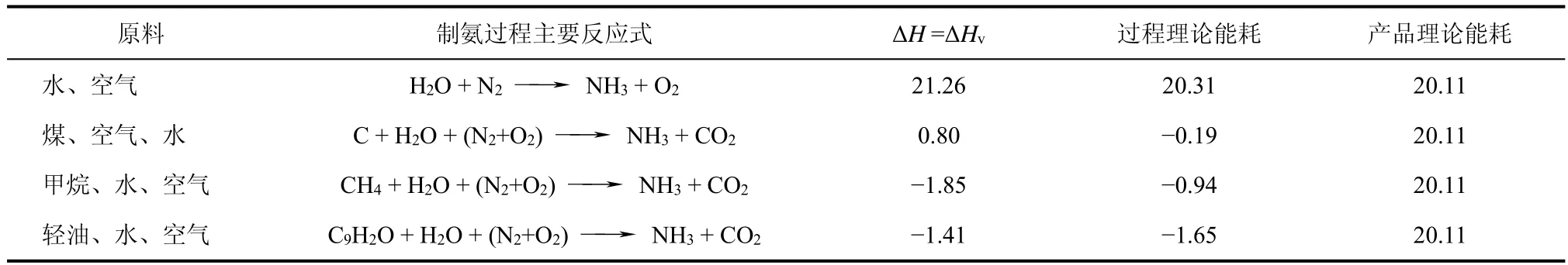

实现常温常压合成氨的关键是氮分子的活化和能量的提供形式与途径。铁或钌为催化剂的Haber-Bosch固氮过程的驱动力是煤、石油、天然气等矿石燃料的化学能。这个过程理论上不需要另行提供能量,且都是可以对外做功的过程。如以空气和水与煤、石油、天然气为原料的制氨过程可以分别对外提供0.19 GJ/t、0.94 GJ/t和1.65 GJ/t的外功,见表2。

但以水和空气为原料的固氮过程中,氨中的氮来自空气,氢来自水。要把空气中的氮和水中的氢取出来,必须消耗能量。由表2可知,该固氮过程的过程理论能耗高达20.31 GJ/tNH3,即每生产1 t液氨,需要外供20.31 GJ的能量,虽然产品理论能耗还是20.11 GJ/tNH3。

因此,将电能、光能、辐射能引入合成氨过程辅助氮分子的活化或改变反应途径一直是备受关注的研究领域之一。

(1)Haber-Bosch过程低温低压合成氨 在以矿石燃料的热能作为氨合成反应唯一驱动力的Haber-Bosch固氮过程中,要实现常温常压合成氨,需要开发低温高活性催化剂,使氮分子在低温下得到充分的活化。

目前,在钌和Fe1-xO基铁催化剂作用下,起始活性温度已可以降低到200℃左右,在5 MPa下合成氨是有可能的,离有工业价值的常温常压合成氨相距不远了[30]。例如,在高纯氨制备工艺中,采用ZA-5型Fe1-xO催化剂已经实现了200~400℃、5 MPa下的合成氨,氨净值高于10%,已经可以满足工程上经济性对氨净值的要求,关键在于相应低压工艺技术的开发。但要进一步开发更低温度下高活性催化剂具有相当难度。

(2)电化学常温常压合成氨 将电能引入合成氨过程辅助氮分子的活化或改变反应途径一直是备受关注的研究领域之一。电化学方法与现有的合成方法的效率相似,是一种可取的常温常压合成氨方法。因此,近年来电化学常温常压合成氨的研究也相当活跃[31]。

电化学合成氨可使一些热力学非自发反应(如N2+3H2O=2NH3+1.5O2,K298=10−120)在电能的推动下发生,从而拓展氨合成方式的研究领域;也可使受平衡限制的热力学自发反应(如Haber-Bosch合成氨反应)不受或少受热力学平衡的限制。例如,在高温(570℃)、常压下进行的电化学方法合成氨,氢气的转化率可接近100%,具有实现常温常压合成氨的可能。

就目前而言,电化学合成氨不可能提供比现行Haber-Bosch合成氨更便宜的氨(电流效率太低),但对电化学合成氨的深入研究,大幅度提高电流效率和转化率,使得电化学合成氨的成本主要集中到单纯的电能消耗上,则电化学合成氨在电能充足或可有效地将太阳能转化为电能的偏远地区有望占有一席之地。特别是在未来当可能由于能源危机导致石油、煤炭等合成氨原料价格大幅度上扬致使Haber-Bosch合成氨成本成倍增长时,电化学合成氨将不失为一种有益的选择,因此电化学合成氨研究依然具有潜在的应用前景[32]。

表2 合成氨的理论能耗 单位:GJ·t−1液氨

(3)室温和常压下仿生合成氨 生物固氮是指生物体内的固氮菌通过固氮酶中特定的结构同时完成对氮分子的吸附、活化和反应的过程,在常温、常压下将空气中的氮气转化为含氮化合物。固氮酶是一种多功能的氧化还原酶,由Mo-Fe蛋白和Fe蛋白组成,结构均相当复杂。生物固氮在常温、常压固氮酶催化作用下进行,具有条件温和、转化效率极高(接近100%)等特点。如果人工合成模拟化合物,实现常温常压合成氨,将对氮肥和化学工业产生深远的影响,并为合成氨带来一场革命。

近几十年来,化学模拟生物固氮的研究一直是国际上生物化学和化学工作者研究的一个热点。20世纪70~80年代,我国以著名科学家唐熬庆、卢嘉锡、蔡启瑞为首的一批科技工作者开展了生物固氮酶及其化学模拟研究工作[33]。自美国学者Rees等[34-35]阐明了固氮酶的活性中心原子簇及其周围多肽分子的三维结构后,化学模拟生物固氮的研究再次掀起热潮[36]。

经过世界各国科学家不断努力,发展了化学模拟固氮酶,并创立了固氮分子遗传学方法,使生物固氮研究取得了重大进展。目前生物固氮研究战略目标有:一是化学模拟固氮酶的作用原理,实现常温、常压合成氨;二是将固氮基因和其它相关基因或固氮生物引入非豆科农作物,实行自行供氮,目前,国内外都有研究直接把根瘤菌植入农作物,在根上结瘤固氮[9];三是充分利用豆科植物根瘤菌共生固氮作用,减少化学氮肥用量。利用根瘤菌接种豆科植物以提高其固氮效率已有100多年历史,现在世界各国均在增加豆科植物播种面积并接种根瘤菌。据FAO统计,近40年来,美国大豆种植面积增加了1.5倍,巴西增加了37倍,印度增加了357倍。美国种植苜蓿,80%接种根瘤菌,美国靠豆科植物(苜蓿、大豆、花生)固定的氮已占其农田输氮总量的1/3以上。随着转基因育种技术的发展,发挥豆科植物根瘤菌共生固氮作用、减少化学氮肥用量是解决当前我国农业生产中大量施用化肥的负面影响的途径之一。

虽然迄今未能取得令人满意的实用性成果,但是人们对于生物固氮及其仿生合成氨的研究和探索不会停止,且在21世纪有望取得突破。

3.2 氨在新的应用方面面临新的挑战

氨是所有含氮化学品的源头化合物。氨的衍生物如硝酸、炸药、医药、胺及酰胺、己内酰胺、聚己内酰胺树脂、聚己内酰胺纤维、人造皮革、尼龙、腈及丁腈橡胶、聚丙烯腈纤维、三聚氰胺树脂、苯胺、染料、聚氨酯、塑料、氨基酸、蛋白质等数不尽的有机化合物以及冷冻剂、饲料等,在冶金、电子、炼油、机械加工、矿石浮选、水净化、造纸、皮革等行业有着极其广泛的用途。全世界每年约有15%的氨用于非化肥领域。目前,氨在新的应用方面面临新的挑战。

(1)在21世纪,氮肥不只是一种农用工业产品,而是肩负农业增产及生物能源双重使命的工业产品。可以预期,在21世纪内,世界上将会种植出足够的燃料和化学原料,世界经济的发展将不再仅仅依靠石油。要想发展中国的生物能源,必然需要先进高效的氮肥[37-38]。在本质上,化肥的作用是促使作物叶面积和叶绿素含量增加,提高其对太阳能的固定并转化为生物能储存。以玉米为例,生产1 kg化肥养分需化学能0.057 GJ,待施入农田后,可从增产的玉米中回收11~15倍(即0.63~0.84 GJ)的生物能。同时,每增施1 kg化肥养分,增产的作物可多吸收CO229.3 kg、多释放O221.1 kg,比生产1 kg化肥所需的O2(0.31 kg)和释放的CO2(2.78 kg)均分别增加68倍和9.6倍[39]。因此,扩大绿色覆盖和增加农作物产量,实质上是抗衡以CO2为主的温室气体最安全有效的途径。这也是从正面理解化肥对生态环境影响的重要方面。

(2)氨是一种比较方便的储氢材料,可用于燃料电池,因为它没有C,不会对燃料电池起到毒化作用,也不危害生态平衡。氨的合成和分解已经能较好地控制,假如想得到一种实际的、安全的方法从工业领域转移到消费领域,那么氨是一种可选择的制氢方法。

(3)氨也是太阳能有效转化、输送和储存的首选介质之一。在太阳能利用与开发中,目前涉及面最广、最具有近期内缓解化石能源危机的方式是太阳能光热利用及太阳能光伏利用。以NH3为工质的热化学可逆反应原理是,聚光集热器汇聚太阳光能,NH3在高温及催化剂作用下在高温反应器内分解为N2和H2,通过热交换器换热后在常温下与NH3共储存于一个储存器内。这种可逆化学反应热储存具有储能密度高、比显热或潜热高出2~10倍,在环境温度下可长期储热,可以输送及与能量相关的费用很低。因而,若能有效地将太阳能热化学储存与太阳能热发电或制冷空调匹配,将是太阳能应用的一个有效突破,在太阳能中高温应用极具广阔前景[40-41]。

(4)由于全球对NOx排放的控制变得越来越重要,氨是固定装置排放的NOx的还原剂[42]。

4 结语

氮的循环是自然界中维持地球上生命的最重要的循环之一。催化合成氨是自然界中氮的循环的重要一环,是生物(尤其是人类)需要的活化态氮的重要补充,而且是目前唯一具有工业规模的获取活化态氮的方法。氨也是现代社会运转必不可少的原料,它赋予合成氨工业旺盛的生命力,并推动着合成氨工业的不断改进与创新。

从合成氨工业的发展远景来看,人类需要食物,食物需要氮素,各种工业用氮量也在日益增长。目前除了合成氨工业以外,期望通过其它途径获得活化态氮都还只能是科学研究的课题。虽然生产合成氨需要从各种含碳燃料中获得H2,但是无论能源供应将会如何紧缺,环境控制如何日益严格,粮食的刚性需求决定了合成氨工业必须依靠科技进步来面对这一严峻形势而继续发展,以满足人类生存的需要。因此,催化合成氨的故事永远不会结束。

[1] Timm B.Ammonia Synthesis and Heterogeneous Catalysts.In:Dechema ed.Proc.8th Intern.Congr.Catal[C]//Weinheim:Verlag Chemie,1984.

[2] 胡效东.中国催化成就奖颁奖演说词[C]//广州:第十五届全国催化学术会议,2010.

[3] 世界合成氨产能未来几年仍将增加[J].天然气化工,2009,34(3):43.

[4] 于遵宏,朱炳辰,沈才大,等.大型合成氨厂工艺过程分析[M].北京:中国石化出版社,1993.

[5] 沈俊.化肥工学丛书:合成氨[M].北京:化学工业出版社,2001.

[6] 李勇武.科技兴化激荡30年——纪念中国石油和化学工业改革开放30年[M].北京:化学工业出版社,2008.

[7] 刘化章.氨合成催化剂——实践与理论[M].北京:化学工业出版社,2007.

[8] 金涌,Jakeb de Swaan Arons[荷兰].资源.能源.环境.社会——循环经济科学工程原理[M].北京:化学工业出版社,2009.

[9] 王庭富.21世纪合成氨的展望[J].化工进展,2001,20(8):6-8.

[10] 韩德奇,潘金亮,姜志国.天然气制合成油技术进展及经济性分析[J].化工科技市场,2006,29(6):37-41.

[11] 刘化章,李小年,杨霞珍,等.Fe1-xO基费托合成熔铁催化剂的研究.王静康.现代化工、冶金与材料技术前沿,中国工程院化工、冶金与材料工程学部第七届学术会议论文集(上册)[M].北京:化学工业出版社,2010.

[12] 刘化章.催化在能源转化中的作用[J].工业催化,2011,19(6):1-12.

[13] 国务院办公厅.国家石化产业调整和振兴规划[J].浙江石油和化工,2009,5:1-4.

[14] 李霞,杨霞珍,唐浩东,等.载体对合成气制甲烷镍基催化剂性能的影响[J].催化学报,2011,32(8):1400-1404.

[15] 曹湘洪.甲醇制乙烯丙烯的技术开发,大力开拓天然气新用途[J].当代石油石化,2004,(12)12:1-6,18.

[16] 柯丽,冯静,张明森.甲醇转化制烯烃技术的新进展[J].石油化工,2006,(33)5:205-211.

[17] 佟俊鹏.MTO技术工业化可行性分析[J].化工科技,2006,14(1):66-70.

[18] 张殿奎.煤化工发展方向-煤制烯烃[J].化学工业,2009,27(1-2):18-22.

[19] 中国石化有机原料科技情报中心站.我国部分在建和拟建煤制烯烃项目[J].石油炼制与化工,2009(40):64.

[20] 王大军,张新波,李煊,等.焦炉气制甲醇与天然气的比较[J].化工进展,2009,28(s1):66-68.

[21] 潘连生,张瑞和,朱曾惠.对我国煤基能源化工品发展的一些思考[J].煤化工,2008(2):1-6.

[22] 奚旦立.清洁生产与循环经济[M].北京:化学工业出版社,2005:81-82.

[23] 赵丽京.氢源优化及氢气回收[J].化工进展,2009,28(s1):218-222.

[24] 刘化章.合成氨工业节能减排的分析[J].化工进展,2011,30(6):1147-1157.

[25] 刘化章.高效催化剂与低能耗合成氨工艺.曹湘洪.现代化工 冶金 材料 能源/中国工程院化工、冶金与材料工程学部第九届学术会议论文集(上册)[C].徐州:中国矿业大学出版社,2010:51-57.

[26] 戴欣华,刘化章.中小型合成氨装置合成回路低压改造的模拟计算和可行性探讨[J].化肥工业,2006,33(3):12-16.

[27] Leigh J.All quiet on the N front[J].Chem.Br.,2001,37:23-24.

[28] Schlögl R.Catalytic synthesis of ammonia-A never-ending story?[J].Angew.Chem.Int.Ed. ,2003,42:2004-2008.

[29] Boudart M.Model catalysts:Reductionism for understanding[J].Top.Catal.,2000,13:147-149.

[30] 刘化章,胡樟能,李小年,等.A301催化剂等压合成氨的可行性[J].化工学报,2001,52(12):1063-1067.

[31] Egill Sku’lason,Thomas Bligaard,Sigrı’dur Gudmundsdo’ttir,et al.A theoretical evaluation of possible transition metal electro-catalysts for N2reduction[J].Phys.Chem.Chem.Phys.,2012,14:1235-1245.

[32] 张树永.电化学合成氨研究进展[J].化学通报:网络版,2001:c01005.

[33] 中国科学院福建物质结构研究所固氮研究小组等编译.化学模拟生物固氮进展[M].北京:科学出版社,1976:2.

[34] Kim J,Rees D C.Crystallographic structure and functional implications of the nitrogenase molybdenum-iron protein from azotobacter vinelandii[J].Nature,1992,360:553.

[35] Kim J,Rees D C.Structural models for the metal centers in the nitrogenase molybdenum-iron protein[J].Science,1992 ,257:1677.

[36] 王友绍,李季伦.固氮酶催化机制及化学模拟生物固氮研究进展[J].自然科学进展,2000,10(6):481-490.

[37] 伍宏业.氮肥工业与21世纪的生物能源[J].化工设计,2002,12(4):3-5.

[38] 李家康.化肥在我国农业生产中的作用与展望.国际肥料与农业发展学术会议论文集[C].北京:中国农业出版社,1998.

[39] 奚振邦,郑伟中.我国粮食安全与化肥问题试析[J].化肥工业,2005,32(2):1-4.

[40] Levy M,Levitan R,Rosin H,et al.Solar energy storageviaa closed-loop chemical heat pipe[J].Solar Energy,1993,50(2):179-189.

[41] 郑宏飞.太阳能化学贮热的研究现状及前景[J].新能源,1995,17(4):5-8.

[42] Gao Yan,Luan Tao,Lv Tao,et al.Performance of V2O5-WO3-MoO3/TiO2catalyst for selective catalytic reduction of NOxby NH3[J].Chinese J.Chem.Eng. ,2013,21(1):1-7.