汽车用碳纤维复合材料加工成型工艺研究进展

2013-09-07竺铝涛

竺铝涛

(中国石化上海石油化工股份有限公司,腈纶部 200540)

近代复合材料的发展是从1932年玻璃纤维增强塑料问世开始的。20世纪60年代末,高性能碳纤维作为增强材料实现了初步商业化,以连续碳纤维增强的高性能树脂基复合材料因此应运而生[1]。碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)由作为增强材料的碳纤维和作为基体材料的树脂组成,早期的碳纤维复合材料主要用于军事领域。随着材料性能、成型工艺的提高及价格成本的下降,碳纤维复合材料被越来越多的应用到一般工业和体育休闲等领域。

在全球节能和环保趋势的推动下,汽车的油耗问题越来越引起重视,轻量化设计成为汽车节能减排的有效途径,而碳纤维复合材料的材料性能及发展趋势正顺应了汽车工业的发展需求。碳纤维复合材料比钢铁轻50%,比铝材轻30%,减重效果明显[2],因此不少汽车厂家在汽车制造和改装过程中为追求极致轻量化开始尝试大量应用碳纤维复合材料[3]。随着新能源汽车的发展,碳纤维复合材料在汽车上将得到越来越广泛的应用。

1 碳纤维复合材料在汽车行业的应用

汽车的生产制造和性能的不断提高与所用材料密切相关。复合材料应用于汽车行业,从开始的一般零部件到结构件、功能件,应用越来越广泛。在欧美国家,车辆中复合材料的用量约占本国复合材料总产量的三分之一,并呈增长态势。

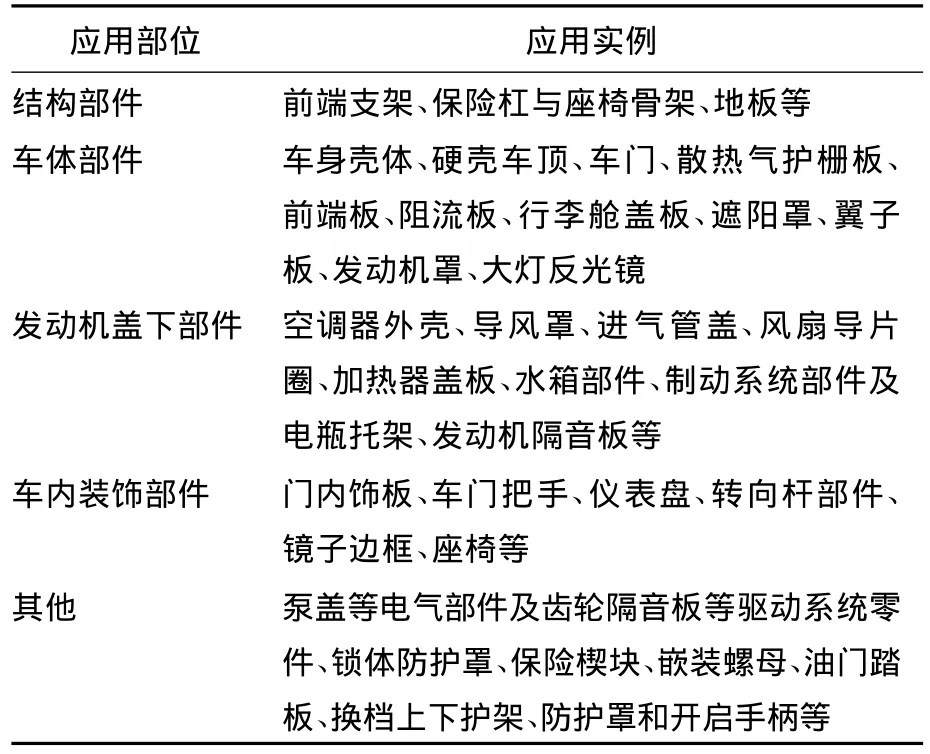

复合材料在汽车中的应用主要包括以下几类:结构件、车身及车身部件、发动机盖下部件、车内装饰部件及其他(见表1)[4]。

表1 复合材料在汽车中的应用形式

与其他材料相比,碳纤维具有比强度和比模量高、制件力学性能优异等特点。碳纤维复合材料的密度一般不超过2 g/cm3,而钢的密度为7.8 g/cm3,用碳纤维复合材料制作汽车零部件能有效减轻汽车整体质量,提高燃油经济性。据估计,汽车在整体结构上每减重10%,即可减少燃油消耗约7%。

碳纤维复合材料不但是制造汽车车身和底盘等主要结构的最轻材料,也是制作高强度承力结构的理想材料,碳纤维复合材料用于车身和底盘能使整车减重40%~60%。与玻璃纤维复合材料相比,碳纤维增强复合材料具有更高的强度和模量,而质量要小25%左右。

碳纤维复合材料还具有可设计性强、制件安全性好及可实现零部件一体化等一系列优良性能。用碳纤维复合材料制造的汽车传动轴,除具有高阻尼特性和减少震动、降低噪声而使乘坐舒适外,还具有吸收冲击能和提高安全性的优点。此外,由于碳纤维复合材料的低密度和高比模量综合效应,发动机转速可达到10 000 r/min。同样原理,用碳纤维复合材料制造的发动机部件和传动系统部件具有减震吸能和降低噪声的功能,用其制成的保险杠等防撞系统则具有吸收冲击能的功能[5]。

在成型过程中,按设计要求可用模具先形成所需形状,再固化成型,所制结构件不但整体性好,而且减少了零部件的数量及接头等紧固件,节省了原材料、工时和模具费用,降低了制造成本,缩短了生产周期。

2 车用碳纤维复合材料加工成型工艺

成型工艺是将原材料转化为结构件的关键工艺步骤,复合材料在汽车上的应用离不开成型工艺的发展。碳纤维复合材料的加工成型工艺很多,不同的成型加工技术对制品的性能会带来较大的影响。目前常用的车用碳纤维复合材料加工成型工艺主要有:手糊成型(Hand Laying-up)、喷射成型(Spray Moulding)、团状模塑料(Dough Molding Compound,DMC)成型、片状模塑料(Sheet MoldingCompound,SMC)成 型、层 压 成 型(Lamination Process)、树脂传递模塑成型(Resin Transfer Molding,RTM)、缠 绕 成 型 (Winding Process)、反应注射成型(Reaction Injection Molding,RIM)和拉挤成型(Pultrusion Process)等。连续纤维增强复合材料的材料成型一般与制品的成型同时完成,再辅以少量的切削加工和连接即成成品。随机分布短纤维增强塑料可先制成各种形式的预混料,然后进行挤压、模塑成型[6]。

在制造工艺方面,现有的复合材料加工成型工艺原则上均适用于碳纤维复合材料在汽车工业上的应用[7]。早期车用部件的生产采用手糊工艺和喷射成型工艺,但手糊和喷射工艺(开模模塑)严重污染环境,劳动强度大,制品的质量难以控制,主要用于生产汽车零件中形状简单的部件,难以满足汽车工业化生产和环保的要求[6]。

汽车生产具有量大时、面广的特点,碳纤维复合材料用于生产汽车零部件应特别注意低成本的快速成型方法,汽车工业应优先采用模压(Compression Moulding)成型工艺,如长纤维增强热塑性塑料(Long Fiber Reinforced Thermoplastics,LFT)技术,特别是新兴的RTM工艺,是世界上公认的低成本复合材料成型技术,该技术发展很快,并已在汽车工业上广泛采用。缠绕工艺能够赋予制件特别的力学性能,因而被用于制造瓶罐、轴承类等零件[7]。

3 主要成型工艺的特点

RTM成型工艺始于20世纪50年代,是为了克服手糊工艺的缺点而发展起来的一种成型技术,基本原理是将纤维增强材料预先铺设在封闭的模腔内,锁紧模具,用压力将树脂胶液注入模腔,浸透增强材料后固化,然后脱模成型。RTM成型工艺的主要特点为闭模操作、无污染、成型压力低、增强材料可按设计要求铺设、制品两面光洁及能制成形状复杂的大型制品等。该技术研发时间短,适于产品更新,已逐渐取代手糊工艺成为汽车零部件的重要成型方法[6]。RTM工艺设备投资少,适用于小批量、多品种的汽车结构件,如发动机水箱、隔热罩、发动机罩等。

RIM和增强树脂反应注射成型(Reinforced Reaction Injection Molding,RRIM)2种工艺技术于20世纪70年代研究成功,进一步改善了手糊工艺,提高了制品表面质量,现已大量用于汽车的零件生产。RRIM是利用高压冲击来混合2种单体物料及短纤维增强材料,并将其注射到模腔内,经快速固化反应形成制品的一种成型方法。如果在工艺中不使用短纤维增强材料,则称为RIM工艺,而在此基础上发展起来的采用连续纤维增强的方法则称为结构反应注射模塑(Structure Reaction Injection Molding,SRIM)工艺。RRIM 工艺的特点是:制品表面质量好、成型周期短、生产成本低、可以生产大尺寸部件。RRIM制品用于制作汽车保险杠、仪表盘,高强度RRIM制品还可以用作汽车的结构材料、承载材料[6]。

到了20世纪80年代,SMC成型工艺和散状模塑料(Bulk Molding Compounds,BMC)成型工艺成为工业化生产车用部件的主要工艺,在车辆制造业中得到了广泛应用。SMC、DMC和BMC是3种重要的热固性树脂基复合材料,它们经常被用作模压复合材料制品的半成品[6]。

SMC成型工艺是将SMC片材按制品尺寸、形状及厚度等要求裁剪,然后将多层片材叠合后放入金属模具中进行加热、加压成型的方法。该工艺成型效率高、制品表面光洁、尺寸稳定性好,适于大批量生产,性价比较高。SMC工艺的成功开发和机械化模压技术的应用使复合材料在汽车工业上的用量年增长率达到25%。SMC已被广泛应用于发动机罩、导风罩、气门罩壳、水箱部件、发动机隔音板、加热盖板、气缸盖、进气支管、出水口外壳、水泵和燃料泵等汽车制件[8]。但SMC工艺具有产品不可回收、易污染环境且一次性投资高于对应的钢制件等缺点,所以SMC工艺在早期只在跑车或大型车体结构上得到应用。为了充分发挥复合材料的减重特性,目前已将碳纤维引入SMC组分中以取代玻璃纤维。荷兰帝斯曼(DSM)公司研制出的碳纤维片状模塑料(CSMC),已成功应用于汽车的亚结构部件中[6]。

1951年,美国专利局公开了第1个拉挤成型工艺专利,标志着拉挤成型技术的面世。拉挤成型工艺是将浸渍树脂胶液的连续碳纤维丝束、带或布等,在牵引力的作用下,通过挤压模具成型、固化,连续不断地生产长度不限的型材。拉挤成型是复合材料成型工艺中的一种特殊工艺,其优点是生产过程可完全实现自动化控制,生产效率高。拉挤成型制品中纤维质量分数可高达80%,浸胶在张力下进行,能充分发挥增强材料的作用,产品强度高,其制成品纵、横向强度可任意调整,可以满足制品的不同力学性能要求。该工艺适合于生产各种截面形状的型材,如工字型、角型、槽型、异型截面管材以及上述截面构成的组合截面型材。

缠绕成型工艺是将经过树脂胶液浸渍的连续纤维或布带按一定规律缠绕到芯模上,然后固化、脱模成为复合材料制品的工艺。碳纤维缠绕成型可充分发挥其高比强度、高比模量以及低密度的特点,可用于制造汽车用压缩天然气罐、液化天然气罐、氢气罐以及传动轴、单片式弹簧等制品。车载燃料气瓶要求安全可靠、质量小,碳纤维轻质气瓶不仅满足了安全要求,而且降低了车辆负载,相应降低了汽车油耗。

由于世界各国环保法规要求越来越严格,促使汽车越来越多地采用可回收利用的先进纤维增强复合材料。与热固性复合材料相比,热塑性复合材料抗冲击性更好,且可回收利用,于是20世纪90年代出现的玻璃纤维毡增强热塑性复合材料(Glass Mat reinforced Thermoplastics,GMT)和 LFT越来越多地应用于汽车工业,特别是LFT,已成为热塑性塑料市场增长最快的品种之一,市场需求年增长率达10%~15%。LFT制件内存在相互缠结的纤维骨架结构,因此具有较好的抗冲击性和刚性,现已成为国外热塑性复合材料的开发热点,主要用来制造受力较强的部件。LFT新的应用领域包括车身下部外板、前端组件和连门面板等。同时,在汽车材料中还有用短切纤维与连续纤维相混杂的LFT。在实际应用中要根据物体的实际受力状况及工艺来选择长纤维与短纤维的比例。这种组合既保持了连续纤维较高的物理性能,又兼容了短纤维的各向同性,大大提高了LFT作为结构材料的实用性,特别适于制造汽车的保险杠、加强梁及支撑架等功能性结构件[4]。

4 工业化应用中存在的问题[7]

在复合材料成型工艺方面,现有的工艺原则上均可用于汽车工业,但是除考虑制件的力学性能外,工艺的成型效率和制造成本同样影响着复合材料在汽车上的应用。

复合材料技术涉及材料、设计和工艺3个方面,这3个方面相互影响,缺一不可。碳纤维复合材料经过40多年的研究、应用和发展,已经取得了长足的进步,但是在汽车领域的应用还远远滞后于航空航天和其他工业领域。

除了成本因素外,复合材料的生产和制造不同于金属材料,无论是结构设计、材料选择还是工艺制造均缺乏经验和数据积累,也缺少新的设计标准。另外,复合材料的回收利用是制约碳纤维复合材料在汽车上大规模应用的一个很大瓶颈:与金属材料不同,报废后的复合材料制件无论是采用粉碎、焚烧还是掩埋处理都会对环境产生影响。只有解决了回收利用问题,才能为复合材料在汽车领域的大规模应用扫清障碍。

5 结束语

碳纤维增强复合材料应用于汽车领域,是实现汽车轻量化的有效途径之一,虽然目前许多问题有待解决,但随着碳纤维价格的下降、复合材料成型设备和工艺技术的不断进步,碳纤维复合材料在汽车中的应用前景将更加广阔。

[1]益小苏.先进树脂基复合材料高性能化理论与实践[M].北京:国防工业出版社,2011:1-7.

[2]王东川,刘启志,柯枫.碳纤维增强复合材料在汽车上的应用[J].汽车工艺与材料,2005(4):33-36.

[3]杨忠敏.低碳经济带来轻量化碳纤维新材料的发展机遇[J].化学工业,2011,29(2 -3):1 -5.

[4]张大省,李嘉禄,赵永霞.汽车用纺织品:安全、环保与功能性并举[J].纺织导报,2009(6):60-69.

[5]贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010:513-517.

[6]黄晖,马翠英,王福生,等.车用纤维增强塑料(FRP)的成型工艺及其应用[J].拖拉机与农用运输车,2006,33(3):84-85.

[7]陈绍杰.先进复合材料在汽车领域的应用[J].高科技纤维与应用,2011,36(1):11 -17.

[8]刘胜吉,束铭宇,严清梅,等.树脂基复合材料在发动机上的应用研究[J].小型内燃机与摩托车,2004(6):23-27.