我国BOPP薄膜生产现状及发展趋势

2013-09-07冯文静

冯文静

(中国石油华北化工销售任丘分公司,河北 任丘,062552)

杜春华

(中国石油华北石化公司,河北 任丘,062552)

双向拉伸聚丙烯(BOPP)薄膜具有无色、无味、无毒、透明度高、拉伸强度高、冲击强度高等特点,广泛应用于食品、服装、医药、化工等领域,并可与聚丙烯流延膜(CPP膜)、聚乙烯薄膜(PE膜)和聚乙烯醇薄膜(PVA膜)等进行多层复合,提高阻气、阻湿、耐油和耐撕裂等性能,是近年来发展很快的一种包装材料。

1 我国BOPP薄膜的生产现状

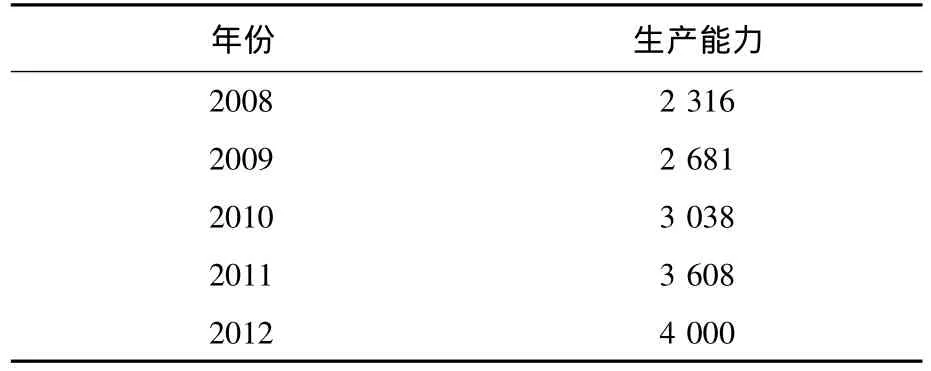

我国BOPP生产企业主要集中在华南和华东地区的广东、江苏及浙江等省。近年我国BOPP生产能力变化情况见表1。

表1 2008—2012年我国BOPP生产能力 kt/a

2002年我国BOPP薄膜开始出口,当年出口量10 kt,但技术含量较高的产品(如电容膜)产量很小,市场需求大部分依赖进口。随着BOPP产能的快速增加,国内BOPP薄膜供过于求,如2010年设计产能3 086 kt/a,因行业利润不断降低,实际产量仅2 520 kt。

部分产能较大的BOPP薄膜生产厂家情况见表2。

表2 2012年我国BOPP薄膜主要生产厂 kt/a

据AMI咨询公司估计,2011年我国BOPP薄膜出口量占产量的6%,之后几年随着新建生产线的开工,出口量将继续增加,主要出口到邻近国家。2012年国内BOPP薄膜产能约为4 000 kt/a,需求约3 450 kt,开工率依然不足。

2 我国BOPP薄膜行业面临的问题和挑战

2.1 产能过剩、产品成本高、附加值低

尽管BOPP薄膜被誉为“包装皇后”,我国BOPP行业发展迅速,但是也面临着不少的问题:①国内BOPP生产厂的平均规模偏小,集中度不高;②产品品种雷同,大部分高端聚丙烯原料依赖进口;③各企业竞相压价,经营困难;④新产品研发能力不足,产品附加值低;⑤绝大部分的生产线依赖进口,设备维护保养成本较高;⑥中东低廉的树脂和能源价格优势、政府对下游产品投资的奖励政策以及BOPP生产线的大规模兴建(2016年新增产能将超过300 kt/a)等,都将对我国BOPP薄膜出口产生影响[1]。

2.2 高端的生产设备和原料依赖进口

高端的生产设备全部依赖进口,投资比较大,而主要设备供应商——德国布鲁克纳公司供货时间推迟,这些都增加了企业的投资风险。

虽然近几年我国BOPP原料——聚丙烯的产量和质量有了大幅度的提高,但是部分高端产品原料,如高挺括度烟膜、电工膜、高透膜用聚丙烯树脂目前仍被进口产品所垄断。由于进口树脂采购周期长,国内BOPP企业议价能力弱,产品成本较高。

2.3 BOPP薄膜行业面临替代品的冲击

除了上述行业自身的问题外,替代品的冲击也是国内BOPP薄膜行业所面临的挑战。CPP膜是通过熔体流延骤冷生产的一种无拉伸、非定向平挤薄膜,生产CPP膜的门槛较低,设备成本和生产成本比BOPP薄膜有优势。由于是平挤薄膜,其后续加工,如印刷、复合、镀铝等很方便。随着PP树脂质量的改善、设备性能的改进和加工能力的提高,CPP膜和BOPP薄膜在性能方面的差距正在逐渐缩小,CPP膜不断拓展新的应用领域,逐渐渗透到BOPP薄膜市场。在某些方面,CPP膜能够代替BOPP薄膜,如DVD和音像盒包装、冷冻食品罐盖、面包糕点包装、蔬菜水果防雾薄膜、鲜花包装以及标签用合成纸等。在要求不高的包装领域,CPP膜作为一种替代BOPP薄膜成本低廉的选择。由于聚合技术的进步和国内PET(聚对苯二甲酸乙二酯)切片产能的大幅增加,BOPET(双向拉伸PET)薄膜市场价格有可能降低到BOPP薄膜价格以下,对BOPP市场产生冲击[2]。此外,新型塑料薄膜,如研发中的高比例机械取向高密度聚乙烯(HDPE)薄膜也将代替部分传统包装材料。

3 BOPP薄膜行业发展趋势

3.1 功能改进

彩印膜、胶带膜、复合膜和珠光膜等是产量和需求量最大的BOPP薄膜品种,竞争也最激烈;特种用途BOPP膜的开发不仅拓宽了市场,还将为企业带来更大的经济效益,比如长效抗静电膜、低温(超低温)热封膜、热收缩膜、防雾膜、镭射膜、BOPP合成纸、镀铝基材膜、扭结膜、缠绕膜、电容器薄膜和锂离子电池隔膜等。

除了在BOPP薄膜的生产过程中可以赋予其功能性外,在薄膜的二次加工中还可采用复合、涂覆和蒸镀等技术赋予BOPP薄膜更多的功能。

3.2 单线生产能力提高

由于在与产能30 kt/a以上的大生产线竞争中处于明显劣势,近几年已经有一些产能在10 kt/a以下的小型BOPP薄膜生产线转而生产特种膜,并因此重新获得了生存空间。随着高新技术的发展,BOPP薄膜生产设备的发展趋势呈现出高产能、高速化、幅宽更大、自动化水平更高、产品种类增加及性能提高等几大特点,单线产能35 kt/a以上、线速450 m/min以上、幅宽10 m以上的生产线已经成为设备主流。但是技术进步的脚步不会停止,今天的30 kt/a以上的大生产线就是几年之后的小生产线,所以各企业应该为自己的产品找准定位,未雨绸缪。

3.3 生产规模化、集约化

目前国内BOPP薄膜生产厂家有100家左右,近5年来随着一批实力较强的企业扩能,产能在100 kt/a以上的企业已经近10家,产业集中度逐步提高,有些形成了规模经济优势,生产成本和技术创新成本降低。

3.4 原料高性能化

一般来说,能够使BOPP薄膜生产线速达到400 m/min以上的聚丙烯原料称为高速料,在2008年之前国内只有中国石化扬子石油化工股份有限公司等少数几家石化厂能生产,2009年之后大批新装置投产,生产高速料的厂家越来越多,聚丙烯的生产工艺也由之前的Spherizone工艺占主导地位变为Novolene、Unipol等多种工艺并存,可以生产一些高性能、差异化的BOPP原料。

由于原料成本占BOPP薄膜成本的80%以上,在塑料市场行情波动的情况下,选择适当的时机购买合适的原料对于提高BOPP薄膜生产企业经济效益的意义非常重大。

4 发展建议

(1)在BOPP薄膜供大于求、利润率偏低的市场环境下,为了拓展用途、提高产品附加值,开发新产品、提高BOPP薄膜性能成为许多企业的必然选择。

目前我国特种膜的生产比例、种类和质量与发达国家相比还有比较大的差距,有实力的企业在特种膜领域可以大有作为。

除了研发新产品之外,改善BOPP薄膜性能、提高薄膜重要的性能控制指标、拓展适用性也是提高市场竞争力的重要手段[2],例如提高普通光膜对高速印刷的适应性以及对浅网版印刷的适应性和热尺寸稳定性、提高标签用珠光膜对光泽性的要求及普通热封膜热封强度要求等。

(2)生产设备的改进也能提高产品竞争力。现在大型生产线已由过去的3层共挤提高到5层、7层共挤,这样有助于提高产品的差异化性能;双向同步拉伸生产线可以生产品种更多的产品,而且薄膜的光学性能提高。

BOPP薄膜的高性能化、功能化和差异化会带来较高的产品附加值,但是高利润伴随着高风险,这也是企业需要警惕的。

(3)产能30 kt/a以上的大型生产线基本上都用来生产量多而品种单一的产品,因为这样能发挥生产线的规模效益,减少规格频繁切换所产生的过渡料和废料,能降低生产成本;而小型生产线则以更换规格灵活为特点,生产一些大型生产线不愿生产的品种,填补市场空缺。因此需要根据实际情况,发挥各自优势,取长补短,共同推进BOPP薄膜的发展。例如北方地区有些企业单线生产能力不足15 kt/a,产品单位成本比大生产线高出500元以上,为了生存转而生产热封膜、镭射膜和9μm以下的薄膜等产品,取得了较好的效益。

(4)提高管理水平。对生产设备长周期运行的维护、原料采购和成品销售过程中对市场行情的把握,产品的合理定位、质量的提高和新产品研发,对引进设备和技术的利用程度、人工成本和电费等各项成本的控制等对于企业的发展至关重要,与管理水平的高低有着密切的关系。因此要提高管理水平,做好各项工作,使企业在市场竞争中立于不败之地。

[1]曹福林,梁现峰,宫建华,等.BOPP薄膜市场现状及发展趋势[J].塑料科技,2007(5):100 .

[2]涂志刚,张莉琼.BOPP薄膜的高性能化和功能化发展方向[J].包装学报,2012,4(2):6 -7.