旋转补偿器在高压蒸汽管道中的应用及节能效果

2013-09-07朱小波

朱小波

(上海众一石化工程有限公司,200540)

随着石油化工联合装置规模的扩大,装置间的工艺管道和公用工程管道也趋于大型化。为了节约用地,经统一规划,石化企业将各装置的物料管线、蒸汽管道、火炬管道及电气仪表槽盒等叠加在同一系统的管廊上,因而管廊宽度加大,层数增多。以目前新建的5~10 Mt/a炼油项目为例,一般管廊宽度达到9~12 m,管廊层数达4~6层,管廊高度达到16~22 m。多种管道叠加在同一系统管廊上,导致管廊的土建结构设计复杂化,管廊的造价也成倍增加。

在以往的蒸汽管道设计中,管道的热胀冷缩通常采用管道自然补偿以及波纹管补偿的形式加以吸收。由于管廊上管道数量多、受力复杂,自然补偿与波纹管补偿所产生的巨大内压推力与弹性力会对整个管廊产生很大的推力,影响整个管道系统的安全运行。解决这一问题的方法是增加土建工程量、增大固定支柱的尺寸[1]。但是,由于波纹补偿器的使用寿命、产品质量及安装精度等原因,管道经常出现腐蚀、拱起、泄漏和爆裂等问题,导致非计划停车或发生危及人身及设备安全的事故。自然补偿形式虽然安全性好、推力大,但补偿量小,而且每隔几十米就需绕一圈,导致管线数量增加,不仅浪费材料,还增加了管道的沿程阻力,降低了管道使用性能,增加了运行成本,而旋转补偿器的出现使得管廊上管道的布置设计有了新的理念。

文章阐述了旋转补偿器的原理、结构特点及其在高温(≥450℃)、高压(≥5.0 MPa)蒸汽管道上的应用。通过实际应用案例,对自然补偿和旋转补偿器补偿方案进行比选,论证旋转补偿器的节能效果及应用意义。

1 旋转补偿器的原理和布置方式

1.1 结构

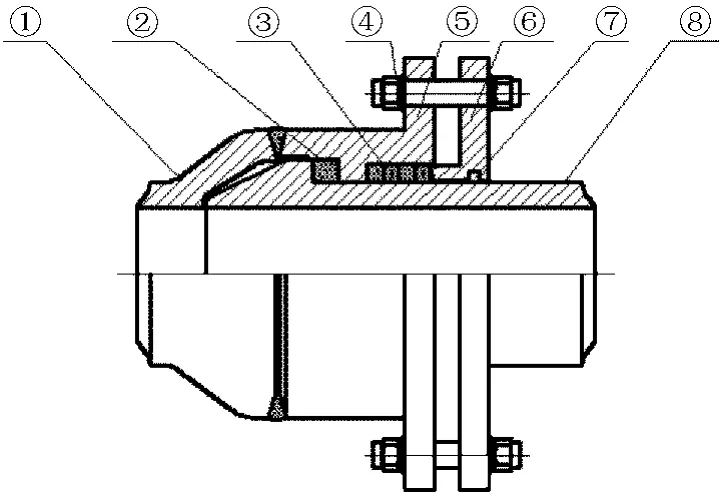

除了采用传统的环面密封结构外,端面密封采用高强度刚柔复合密封材料,在管道介质压力增大时,内部倒挂机构可以巧妙地利用管道内部端面密封所具有的介质压力越高密封效果越好的特点,因为当介质压力在0.5 MPa以下时,弯管中盲板受到的拉力较小,环面密封起主导作用;而当压力超过0.5 MPa时,端面密封逐渐压紧,最终所有压力逐渐由环面承压转向端面承压,环面密封只起到双保险作用。

试验与实际应用表明,自密封旋转补偿器补偿是目前最可靠的管道补偿技术[2]。自密封旋转补偿器的结构见图1。

图1 自密封旋转补偿器结构

1.2 布置方式

旋转补偿器的布置方式如图2所示。旋转补偿器由2个旋转筒、4个90°弯头及1段短管组成,每个旋转筒与两端的90°弯头连接成旋转节;每个旋转节一端的90°弯头与同一短管连接成横臂;当每个旋转节的另一端90°弯头与前后直管连接后,即完成补偿装置安装[3]。

图2 旋转补偿器布置

2 旋转补偿器的应用效果

旋转补偿器具有补偿距离长、安全性好、压降小等优势,适宜设置在系统管廊或从电厂长距离输送线路上。

与传统补偿方式相比,旋转补偿器的设计理念发生了较大的变化:由轴向补偿变为旋转补偿。由于补偿量提高了5~10倍,大幅度减少了弯头的使用数量,管道的当量长度相应大幅减小,从而减少了蒸汽管道的压降和温降,项目建设的一次性投资及长期运行维护成本明显减少,产生了良好的经济效益和社会效益。

2.1 节约项目建设投资

旋转补偿器的补偿距离能够达到200~300 m,补偿能力比自然补偿高8~10倍。由于旋转补偿器的结构特点,蒸汽管道运行时不产生内压推力,在蒸汽管道结构设计时不用再考虑蒸汽管道产生的水平推力。蒸汽管道的当量长度由自然补偿的1.3~1.5倍直线长度降低到1.05~1.15倍,节省材料的效果是显而易见的。据测算,与采用自然补偿方式的同等级管网相比,采用旋转补偿器的管网可节约一次性建设投资20%~30%,尤其在直径不低于250 mm、设计压力大于1.3 MPa的蒸汽管道上,其节能效果更为显著。

2.2 提高运行中的经济效益

由于旋转补偿器的压降较小,管网热损失将由传统的7%~8%下降到2%左右。以供汽能力200 t/h的蒸汽管网为例,每年可减少86.4 kt的蒸汽损失。如果蒸汽按150元/t计算,也就意味着每年可以多产生1 296万元效益。同时,由于压降减小,蒸汽抽汽端可以使蒸汽输送压力损耗减少2~3 MPa,将更多的蒸汽用于汽轮机发电。由于运行时间长,由此带来的经济效益也是相当可观的。

2.3 实现蒸汽的长距离输送

传统补偿方式带来的压力下降导致蒸汽输送距离只能达到3~6 km,而使用旋转补偿器可以使蒸汽输送半径达到20 km,而且在供热半径范围内不再需要重复建设小锅炉,降低了能耗,减少了排放,起到了节能减排的作用。

2.4 节约运行成本

以某化工企业为例,自然补偿和旋转补偿器补偿相比,当蒸汽输送流量均为300 t/h时,二者的压降相差0.95 MPa;在蒸汽输送流量为500 t/h时,二者的压降相差2.61 MPa。如果换算成能耗,在蒸汽输送流量为300 t/h时,采用旋转补偿器补偿每时小可节约标煤5 t,即每年40 kt。若以煤价500元/t计算,每年可节约运行成本2 000万元。同理,输送500 t/h蒸汽时,每年可节约标煤147 kt,节约运行成本约7 350万元。

这类旋转补偿器的设计已经在中国石化上海石油化工股份有限公司600 kt/a芳烃项目、炼油改造项目和热电部3#煤总管项目中得到应用,运行效果良好。

3 应用实例

中国石油化工股份有限公司湖北化肥分公司200 kt/a合成气制乙二醇工业系统示范装置(在建)需要通过超高压蒸汽管道,将老厂区的高压蒸汽输送至该装置偶联反应工段的蒸汽透平机。管道的输送能力为180 t/h,直径为325 mm,壁厚为23 mm。老厂界区的超高压蒸汽操作压力为10.3 MPa,操作温度为545℃,偶联反应工段蒸汽透平机入口蒸汽压力要求不低于9.8 MPa,操作温度不低于520℃。老厂区至偶联反应工段蒸汽透平机的直线距离为401.5 m,故选用进口的P91合金管。

在超高压蒸汽管道方案设计时,对自然补偿方案(方案A)和旋转补偿器补偿方案(方案B)进行了比选,具体参数见表1(只比较一次性建设投资,不含土建、钢结构等其他间接费用)。

表1 超高压蒸汽管道技术方案比较

根据表1,与采用自然补偿方案相比,采用旋转补偿器补偿方案,管道总的当量长度缩短404.8 m,压降可以减少0.266 MPa,温降减少1.5 K。采用自然补偿方案不能满足偶联反应工段的蒸汽透平机入口蒸汽压力要求,因此管径还需要放大一级至直径356 mm、壁厚28 mm。管材费用的增加将使投资额上升24%,旋转补偿器的优势显而易见。

该工程所用保温材料为180 mm厚的硅酸铝,每米管道的热损失为300.57 kW·h。由于展开长度不一样,采用旋转补偿器补偿方案总的热损失为126.48 kW·h,采用自然补偿方案总的热损失为175.38 kW·h。二者相比,采用旋转补偿器的方案热量损耗可减少48.9 kW·h。

将老厂区的高压蒸汽输送到偶联反应工段的蒸汽透平机,在保持供汽流量180 t/h、透平机入口蒸汽压力不低于9.8 MPa、操作温度不低于520℃的情况下,根据蒸汽透平机绝热等熵做功的原理,有用能相差为4.88 kJ/kg,透平机做功增加243.9 kW·h。

综合温降和压降这2种因素,高压蒸汽输送过程中的能量损耗下降292.8 kW·h,折合标煤约0.097 6 t/h。按年运行时间8 000 h计,可年节约标煤780.82 t,减少CO2排放1 913 t,减少 SO2排放12.88 t。

4 结语

目前中高压蒸汽管道的补偿形式都是自然补偿,存在投资大、管道阻力大、容易产生蠕变和疲劳等问题,给管网的安全运行带来不利影响。旋转补偿器具有补偿距离长、安全性好等优势,可以替代自然补偿等传统补偿形式,能节省项目的一次性投资。采用旋转补偿器后蒸汽管道的压降和温降减少,管道末端透平机功率增加,实现了长期节能的目标。

随着国家节能降耗、保护环境政策和法规的实施,旋转补偿器的成功应用有助于推动国内石化行业高压管道补偿器的更新换代,耐高压自密封旋转补偿器更经济、更安全、更高效的优势得以显现,在中高压蒸汽管网工程中将得到更加广泛的应用,在社会经济建设中发挥更大作用。

[1]汤蕙芬.热能工程设计手册[M].北京:机械工业出版社,1999.

[2]宋章根.管道用耐高压自密封旋转补偿器:中国,10041301.4[P].2006 -08 -11.

[3]施振球.动力管道设计手册[M].北京:机械工业出版社,2006.