稳定乙二醇产品紫外线透过率的措施及效果

2013-09-07陈跃东

陈跃东

(中国石化上海石油化工股份有限公司化工部,200540)

乙二醇(EG)是重要的石油化工产品,是乙烯的主要衍生物之一,广泛应用于生产聚酯纤维、瓶用树酯、薄膜和防冻剂等。近10年来,因聚酯行业的快速发展,国内EG产品的生产能力和商品进口量均大幅上升。

目前,国内乙烯法制EG的工艺路线主要有美国科学设计公司(SD)、壳牌(Shell)和陶氏化学(Dow)3种,生产工序基本相同。在催化剂使用至中后期,由于反应温度的上升,副反应产物增多,EG产品质量下降。

由于EG产品成本中乙烯占80%以上,提高乙烯氧化收率成为催化剂研发的重点,国外公司及国内催化剂研制单位先后推出了高选择性催化剂并应用于工业生产。高选择性催化剂的特点是反应温度较高、更易发生深度副反应生成醛、酸等副产物,对设备的腐蚀加剧,而设备腐蚀所产生的铁离子又促使环氧乙烷(EO)异构化,生成乙醛。当杂质含量达到一定程度之后严重影响产品质量,主要表现为产品紫外线透过率(简称UV值)下降。

UV值低的EG产品在聚酯生产过程中会导致聚酯树脂发灰、白度下降,影响聚酯产品质量[1]。因此2008年颁布的国家标准再次提高了EG的UV值指标。

中国石化上海石油化工股份有限公司(以下简称上海石化)现有2套EG装置,均采用SD工艺,分别于1990年和2007年投产,EG产品质量均保持在优级品水平,但在催化剂使用后期都出现了EG产品UV值下降的情况。

1#EG装置自2010年技术改造之后,首次使用高选择性催化剂,现已到使用中后期(这种催化剂的使用寿命一般为2~3年),随着反应温度的上升,EG产品的UV值呈下降趋势,尤其在工况条件发生波动时,产品UV值稳定性受到较大影响。

1 EG生产过程简介

乙烯与氧气在银催化剂作用下反应,生成EO,同时生成副产物二氧化碳、醛、酸等,经吸收、解吸再吸收、脱除杂质后的EO在一定的压力、温度条件下与水反应,生成含EG约10%的水溶液,再经过多次蒸发、脱水、精馏,得到EG产品,并联产二乙二醇(DEG)、三乙二醇(TEG)。

生产过程中需要对EO解析后的工艺水进行循环使用。为稳定循环水水质,部分循环水需进行再生处理,以除去系统中累积的醛、酸等杂质。为达到稳定产品质量的目的,在EO经水合生成EG之后的多效蒸发系统、EG干燥和精制过程中均设置了排除醛类杂质的工艺监控点。

1#EG装置工艺流程如图1所示。

图1 1#EG装置工艺流程

2 EG产品UV值下降的原因分析

在国家标准中,EG产品UV值主要是针对220 nm、275 nm、350 nm 3个波长进行检测。虽然影响纤维级EG产品UV值的化学物质还没有全部确定,但双键碳和羰基对EG产品UV值的影响作用已经得到确认。

通常认为,影响EG产品在220 nm、275 nm处UV值的主要是乙烯氧化反应中同时生成的醛、酸等副产物,醛和酸以及设备腐蚀所产生的铁离子在EO水合、精制过程中生成含双键碳和羰基等双键化合物,可降低EG产品的UV值;如痕量的3-甲基-1,2-环戊二酮和3,5-二甲基-1,2- 环戊二酮[2]。影响 EG 产品在 350 nm 处UV值的主要是产品中的重组分杂质,但由于EG产品通常是在精制塔的上部采出的,此类影响较小。

在工业生产中,影响EG产品UV值的主要原因有以下几个方面:

(1)在乙烯氧化反应过程中,随着催化剂使用到中后期,反应温度上升,反应选择性降低,系统中醛、酸质量分数上升并造成设备腐蚀,同时造成循环水水质变差。当生成的醛、酸杂质在循环水中积累至一定数量之后,循环水中的pH值小于3.15,220 nm处 UV值小于37%、275 nm处UV值小于81%时,就会造成精制塔馏出产品的UV 值不合格[3]。

(2)在EG精制系统中,温度、真空度、釜液中铁离子的质量浓度等因素也会对产品质量产生影响。当釜温过高(达到175℃以上)时,会使EG分解产生醛;在系统泄漏时,空气的进入也可使EG氧化生成乙二醛;设备受酸类物质腐蚀产生铁锈,在铁锈存在下,EG高温分解成乙醛的量更多[4]。乙醛带有较活泼的醛基,在系统中又可参与反应,生成相对分子质量更高的含羰基、双键碳的杂质,影响了EG产品的UV值。

(3)上海石化1#EG装置自使用高选择性催化剂以来,随着反应温度的升高,尤其是反应温度在250℃时,反应产生的醛、酸等杂质大幅增加,循环水220 nm、275 nm处的UV值已分别从初期的82.4%和95.1%降至53.1%和72.5%,醛类的质量分数从初期60 mg/kg上升到380 mg/kg,pH值从5.0降至3.5,造成EG精制塔馏出口产品质量下降,同时也加剧了设备腐蚀,精制系统脱水塔内铁离子质量浓度达到5 mg/L左右,影响了装置的安稳运行。

3 对策与措施

3.1 稳定循环水水质

为防止循环水系统杂质累积,用U-550树脂床对部分循环水进行杂质脱除,并随着副反应产物的增加,加大U-550树脂床循环水再生处理量,将再生处理量从35 t/h逐步提高到42 t/h。同时,根据U-550树脂床出口水质的变化情况,调整U-550树脂床再生周期,以稳定循环水水质,循环水系统醛类(以乙醛计)质量分数上升的趋势得到了控制,220 nm、275 nm的UV值分别提高并稳定在60%和85%以上(见图2)。

图2 循环水中的醛类质量分数变化

3.2 控制系统中的铁离子质量浓度

催化剂运行中期,在精制系统添加了一种缓蚀剂,在1个月左右的运行过程中对工艺进行了调整,EG系统铁离子质量浓度从原来的4~5 mg/L降低到1 mg/L,起到了减缓杂质沉积、结垢及腐蚀的作用,保护了设备,促进了产品质量稳定。

3.3 优化控制反应系统

控制反应器升温速度,同时通过提高反应气中乙烯含量、调整氯乙烷加入量、监控氯因子(CCF)来保持反应转化率和反应选择性稳定。在满足生产负荷条件下,反应温度基本稳定在251~253℃,反应器出口总的醛类质量分数稳定在8~9 mg/kg。

反应温度与反应器出口总的醛类质量分数对应关系见图3。

图3 反应温度与醛类质量分数对应关系

3.4 充分利用2#装置精制富余能力

利用2#装置EG精制部分富余能力,将1#装置部分EG水溶液送到2#装置处理,由此降低了1#装置EG精制系统处理量,提高了分离效率;加强对脱醛树脂床操作管理,脱醛床的操作温度从39℃提高至45℃,EG产品275 nm处的UV值增加了约10%。同时,根据进料和树脂床出口EG产品中乙醛的质量分数以及最终EG产品规格要求调整流量,增强脱醛效果,提高产品UV值。树脂床流量按下式估计:

式中:A为EG产品到树脂床流量,t/h;M为从EG塔来的总EG产品流量,t/h;Xm为EG塔采出产品中醛类质量分数,mg/kg;Xa为树脂床出口醛类质量分数,mg/kg;Xs为产品规格要求的醛类质量分数,mg/kg。

3.5 加强工艺运行管理

通过加强工艺运行管理,严格控制蒸发系统、脱水塔温度可以进一步去除系统中的醛类杂质。重点是控制好EG汽提塔的汽提量,将六效蒸发器温度控制在85℃并适当提高脱水塔的灵敏板温度[5],以确保进入EG精制塔的物料组成基本稳定。同时,控制成品塔回流罐温度不低于100℃,防止塔顶蒸出的醛类低沸物过量回流而导致侧线采出的EG产品UV值下降。另外,将成品塔塔釜温度控制在170℃以下,防止EG产品因高温结焦及热分解而产生醛类物质,使馏出口EG产品的醛类质量分数达到优级品指标要求,进一步降低醛类对产品UV值的影响。

4 控制效果

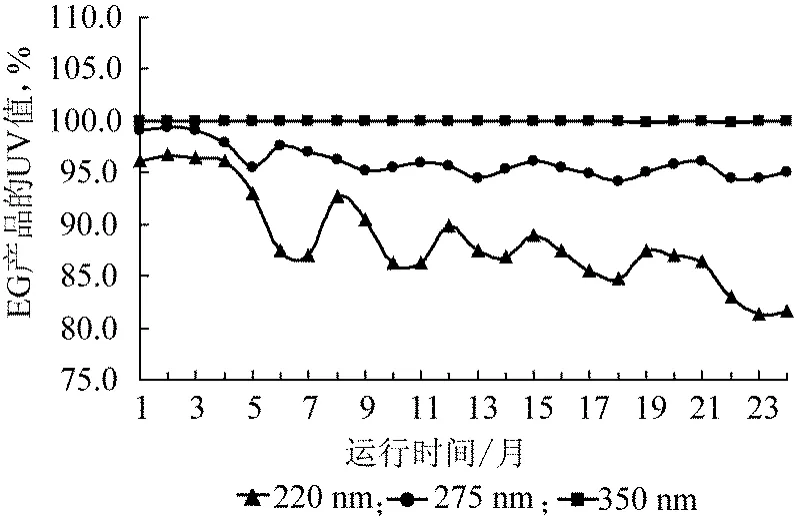

通过采取一系列工艺条件优化措施,上海石化1#EG装置在满足生产负荷前提下,EG产品UV值保持在优级品水平(见图4)。

图4 1#EG装置产品UV值变化

从图4可以看出:装置自改造以来,350 nm处的 UV值基本稳定;受醛、酸含量影响的220 nm、275 nm处的UV值自装置运行6个月以后就出现了下降趋势。在保持装置稳定运行的前提下,根据对影响产品质量原因的分析,采取了上述优化措施,结果EG产品UV值下降趋势得到控制,产品质量保持稳定,符合优级品标准,即220 nm处的UV值大于75%、275 nm处的UV值大于92%、350 nm处的UV值大于99%。

3 结语

在EG装置上使用高选择性催化剂的后期,通过调整优化措施,并针对性的加强对反应系统操作温度的控制,抑制了EG生产系统中醛类质量分数的上升;在装置精制系统中加入了缓蚀剂,使系统中铁离子质量浓度下降并保持稳定;优化循环水再生系统的操作管理,可以抑制EG装置产品UV值下降的趋势,使EG产品的UV值稳定在优级品水平。

[1]杨始堃.聚酯树脂质量指标述评(4)[J].聚酯工业,2001,12(6):56-59.

[2]平德来,王玉春.高效液相色谱法/二极管阵列检测器分析乙醇中的未知痕量杂质[J].石油化工,2000,29(12):942-945.

[3]陈红.对EG成品UV值影响因素的探讨[J].金山油化纤,1997(3):30-32.

[4]关瑞,张春宇,安东华.降低EG中醛含量的研究[J].化工科技,2001,9(4):24-28.

[5]仇春高.环氧乙烷EG装置全流程优化脱醛工艺研究[J].山东化工,2010,39(7):38 -41,45.