基于侧面碰撞的热成型高强度零件开发*

2013-09-04于宏元申国哲史栋勇

胡 平 于宏元 盈 亮 申国哲 史栋勇

(大连理工大学工业装备结构分析国家重点实验室)

1 前言

节能、安全和环保是当今汽车工业发展的主要方向。欧洲材料协会调查表明,汽车质量每减轻100 kg,可节省燃油 6%~8%[1],因此,设计和制造既节能又安全的汽车是汽车设计者不断追求的目标。采用高强度钢板制造车身,是同时实现车体轻量化和提高碰撞安全性的有效途径[2]。但是,随钢板强度的增加,成型也将越来越困难。由于热压成型技术可用来成型强度高达1500 MPa的结构件,因而高强度钢板热成型技术不断受到关注[3,4]。

轿车侧面是车体中强度和刚度较薄弱的部位,碰撞缓冲区域较小,发生侧面碰撞时会对乘员造成严重伤害。影响轿车侧面碰撞性能的零部件主要是车门、车门防撞梁、B柱及地板横梁等[5],为此,本文以某型轿车为例,应用高强度钢板热成型技术,针对不同厚度热成型车门防撞梁进行准静态三点弯曲和动态冲击数值模拟,并通过分析对比进行零件设计优化,最后经整车侧碰仿真分析得出了最优改进方案。

2 热成型材料性能分析

试验材料为硼合金热成型钢板B1500HS,其成分为在C-Mn钢的基础上添加一定质量分数的硼。固溶的硼偏析在奥氏体晶粒边界,因延迟了铁素体和贝氏体的形核进而增加了钢的淬透性,使得淬火冷却时能获得均匀的马氏体组织。

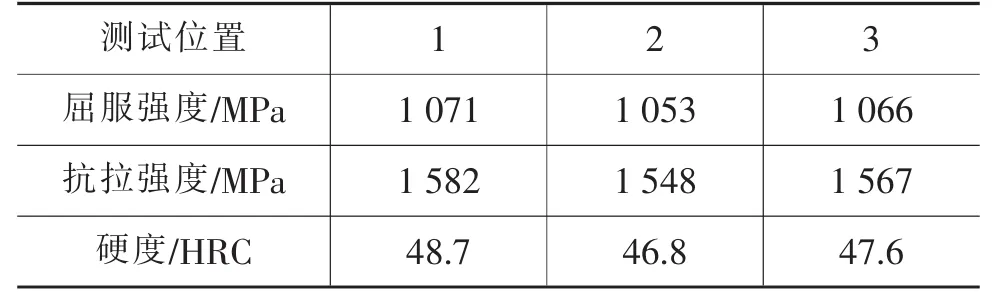

基于热成型技术制备了热成型高强度钢车门防撞梁 (以下称热成型防撞梁),按照GB228—2002金属材料拉伸试验方法进行单向拉伸试验。表1为热成型防撞梁试件不同测试位置(图1)的材料力学性能。图2为热成型后B1500HS的工程应力-应变曲线。

表1 热成型防撞梁材料力学性能

图3为热成型高强度钢B1500HS与传统高强度钢 (DQSK、BH340、HSLA340)、 先进 高强度钢(DP600、TRIP800、DP800、TWIP)强度对比情况。 由图3可看出,热成型钢B1500HS的强度均明显高于传统高强度钢和先进高强度钢,这是因为热成型零件材料马氏体组织分布均匀,且含量达90%以上。

本文研究的轿车基础方案采用DP800制造车身侧围零部件,侧碰时车体变形较大,因此,为提高车身侧碰安全性和减轻车身质量,采用热成型零件替换DP800零件。

3 热成型防撞梁厚度优化

3.1 准静态三点弯曲试验及有限元模型校正

为准确模拟防撞梁在车身中的连接及侧碰破坏情况,采用热成型防撞梁进行了准静态三点弯曲试验和有限元数值模拟对比分析。试验装置及有限元模型见图4。防撞梁厚度为1.6 mm,弯曲压头直径为300 mm,压头下行速度为500 mm/min,跨距为860 mm。

数值模拟利用HyperMesh进行前处理,防撞梁为典型的薄板结构,选用Belytschko-Tsay壳单元。由于采用接近实际工况的准静态弯曲,压头下行速度较快。防撞梁材料模型选择*MAT_PIECEWISE_LINEAR_PLASTICITY,弯曲压头和支辊材料模型选择*MAT_RIGID。防撞梁与支辊之间采用刚性螺栓连接,支辊可转动和平动,弯曲压头与防撞梁之间的接触选择*AUTOMATIC_CONTACT_SURFACE_TO_SURFACE,摩擦因数取0.15,采用*BOUNDARY_PRESCRIBED_MOTION_RIGID定义弯曲压头加载速度。将该模型导入LS-DYNA中进行求解。

图5为在加载阶段准静态三点弯曲试验和数值模拟结果对比曲线。由图5可看出,挠度达到130 mm左右时抗弯载荷达到最大值,热成型防撞梁可承受14.8 kN的载荷。仿真曲线在加载初始阶段存在轻微波动,比试验曲线先达到峰值,但比试验曲线峰值略低。试验结果与数值模拟结果基本吻合,说明数值模拟使用的单元类型、材料模型、数值模拟方法等是可行的,能够保证准静态弯曲、动态弯曲及侧碰数值模拟的准确性。

3.2 准静态弯曲数值模拟分析

为减少实际侧碰的模拟计算次数,采用准静态弯曲优化热成型防撞梁的材料厚度,以保证材料替换后不低于基础方案的抗弯能力。图6为各种厚度防撞梁的抗弯载荷对比曲线。由图6可看出,厚为1.6 mm的热成型防撞梁的最大抗弯载荷达14.8 kN,比原材料 (厚为2.5 mm的普通高强度钢DP800)所承受的最大弯曲载荷12.8 kN略高,说明在准静态弯曲条件下,可用厚度≥1.6 mm的热成型材料替换原材料DP800。

3.3 动态弯曲数值模拟分析

基于轻量化目标,对采用厚1.6 mm的热成型防撞梁替换原材料防撞梁的可行性进行验证。试验采用重25 kg的刚性质量块撞击防撞梁,质量块初速度为50 km/h,有限元模型同图4b。图7为不同厚度防撞梁的吸能曲线。由图7可看出,厚1.6 mm的热成型防撞梁的吸能曲线与基础方案的吸能曲线很接近,尤其在变形后期热成型材料的高屈服强度特性逐渐体现出来。所以,综合准静态弯曲和动态弯曲分析,确定可选择厚1.6 mm热成型防撞梁替换原材料防撞梁。

4 热成型零件在车身中的应用

4.1 建立整车侧碰有限元模型

根据准静态弯曲和动态弯曲数值模拟优化结果,初步确定采用厚1.6 mm的热成型防撞梁替换原材料防撞梁,同时对热成型零件在车身侧围进行骨架布局优化。根据基础方案设计了2种改进方案(表2),并进行整车侧碰数值模拟。

表2 整车侧碰计算方案

整车侧碰数值模拟采用HyperMesh前处理,然后将关键字文件(k文件)输入LS-DYNA进行求解。按照C-NCAP法规要求建立有限元模型,其中轿车模型根据实际制造和装配情况建立,移动壁障模型前端加装可变形蜂窝铝,在边界上使用焊点或刚性约束来实现不同组件的连接,碰撞区域网格在10~20 mm之间,非碰撞区域网格在20~50 mm之间,并对发动机、变速器等进行简化处理。共划分282655个单元,其中三角形单元比例小于5%,节点为291728个,组件为383个,能够同时保证计算精度和效率。移动壁障垂直冲击试验车辆驾驶员一侧,移动壁障中心线对准试验车辆R点,碰撞速度为50 km/h。整车侧面碰撞有限元模型如图8所示。

4.2 B柱侵入量、侵入速度和加速度对比分析

图9为基础方案与2种改进方案的B柱测试点侵入量曲线。由图9可看出,采用改进方案1(与基础方案等厚度)和改进方案2后,B柱侵入量显著减小,尤其是采用改进方案1后,B柱测试点最大侵入量由基础方案的298.6 mm减小到267.3 mm;而采用改进方案2后,B柱测试点最大侵入量为291.0 mm,也比基础方案明显改善。

图10为基础方案与2种改进方案的B柱测试点侵入速度曲线。由图10可看出,采用改进方案1后,B柱测试点最大侵入速度由基础方案的7.2 m/s减小到6.9 m/s;采用改进方案2后,B柱测试点最大侵入速度为6.8 m/s,优于改进方案1。

图11为基础方案与2种改进方案的B柱测试点加速度曲线。由图11可看出,基础方案的B柱测试点的峰值加速度为19.6g;采用改进方案1后,B柱测试点的加速度增加到39.2g,加速度过大容易对乘员造成伤害;采用改进方案2后,B柱测试点的加速度峰值为21.8g,比基础方案略有增加,可通过添加吸能材料解决。

4.3 车门变形分析

采用不同方案进行侧碰模拟试验,车门变形情况如图12所示。由图12可看出,采用基础方案时,被撞一侧车门最大位移为432.9 mm,另一侧车门对应点位移为75.5 mm,车门内凹357.4 mm;采用改进方案1时,被撞一侧车门最大位移为389.9 mm,另一侧车门对应点位移为66.5 mm,车门内凹只有323.4 mm,比基础方案显著减小;采用改进方案2时,被撞一侧车门最大位移为427.3 mm,另一侧车门对应点位移为74.1 mm,车门内凹353.2 mm,与基础方案相比仍有所下降。且采用改进方案2后的防撞梁和B柱加强板的总质量从12.86 kg减小到9.16 kg,车体质量减轻3.7 kg,整车减重达0.28%。

综合以上分析可知,改进方案2的各项性能均比基础方案明显改善。因此,根据改进方案2进行实车侧碰试验,其前门变形情况如图13所示。由图13b可看出,前门测量点内凹距离的试验结果比数值模拟结果略小,二者变形趋势基本一致,进一步验证了改进方案2的正确性。

5 结束语

高强度钢板热成型技术可极大提高复杂零部件的强度及成型性,已在车身结构中广泛应用。本文以某型轿车车身侧围车门热成型防撞梁为例,基于车身轻量化进行了准静态三点弯曲和动态冲击数值模拟分析,获得适合车身结构的高强度热成型零件优化设计结果,将优化设计零件引入整车进行了侧碰仿真对比分析及评价。结果表明,采用热成型防撞梁替换普通高强度钢防撞梁后,整车车身侧碰抗撞性能大幅提高,B柱侵入量、侵入速度及车门变形情况均有明显改善,车身质量减轻3.7 kg,实现整车减重0.28%,在保证提高碰撞安全性的同时实现了车身轻量化。

1 Joseph C,Benedyk.Light metals in automotive application.Light Metal Age, 2000(10):34~35.

2 Senuma T.Physical metallurgy of modern high strength steel sheets.Iron and Steel Institute of Japan,2001,41(6):520~532.

3 马宁,胡平,郭威.高强度钢板热成型成套技术及装备.汽车与配件,2009(45):28~30.

4 D W Fan,H S Kim,S Birosca,B C.De Cooman.Critical review of hot stamping technology for automotive steels.Materials Science and Technology Conference, Detroit, 2007.

5 刘卫民,刘卫国,管立君.某微型汽车侧面碰撞安全性能优化.汽车技术,2011(10):24~27.