汽车空调系统改进试验研究

2013-09-04黄志春公茂兵

黄志春 公茂兵

(中国第一汽车股份有限公司技术中心)

1 前言

在对某型汽车进行湿热地区适应性试验过程中,驾驶员反馈,该车在初始运行时空调系统制冷效果良好,但运行一段时间后制冷效果逐渐变差,仪表板出风口风量变小,明显感觉驾驶室内温度升高,当汽车熄火、空调系统停止工作3~5 h后重新起动车辆,空调系统又恢复正常工作。针对上述问题,对该车进行了整车降温试验及热成像试验,确定了导致空调系统制冷效果不佳的原因,并提出了改进措施。

2 空调系统工作原理

该车空调系统(图1)由制冷系统、暖风系统、通风系统、空气净化系统及控制系统构成,主要零部件包括空调总成(加热器总成、制冷器总成、风机总成等)、操纵机构总成、风道总成、后暖风总成、冷气压缩机总成、冷凝器总成及暖气水管和输氟导管等。制冷系统工作时,冷气压缩机吸入蒸发器出口处的低温低压制冷剂气体,将其压缩成高温高压气体排出压缩机;高温高压制冷剂气体进入冷凝器,由于压力及温度的降低,制冷剂气体冷凝成液体并放出大量的热;温度和压力较高的制冷剂液体通过膨胀装置后体积变大,压力和温度急剧下降,以雾状(细小液滴)排出膨胀装置;雾状制冷剂液体进入蒸发器,此时制冷剂沸点远低于蒸发器内温度,故制冷剂液体蒸发成气体;气体在蒸发过程中吸收周围大量的热量,变成低温低压的蒸气又回到压缩机。

3 制冷效果不佳原因分析

3.1 常规检查

根据驾驶员的反馈信息,对空调系统进行了常规检查,排除了制冷剂泄漏、部件失效等常见故障。

3.2 整车降温试验

按照QC/T 658—2009《汽车空调制冷系统性能道路试验方法》中“5.1.1降温性能试验”项目,布置传感器进行整车降温试验,试验结果见图2。

由图2可看出,空调系统在初始运行的0~20 min内,驾驶室内平均温度由50.2℃降为25.2℃。运行20 min后,驾驶室内平均温度逐渐升高,且随时间的延长驾驶室内平均温度不断升高,最高达到36.1℃,与驾驶员反馈情况基本符合。整个测试过程中,冷凝器进出口温度并未发生异常变化,蒸发器出风口温度变化较小,维持在11~15℃,但是蒸发器出风口的出风量明显变小。试验结束后,马上打开防护板观察蒸发器状态,发现蒸发器已经结霜。综合常规检查结果可判定,该蒸发器逐渐结霜是空调制冷效果逐渐不佳的主要原因。

3.3 空调系统台架热成像试验

针对蒸发器出现结霜的现象,对蒸发器进行了热成像试验,试验方法为:在试验台架上使空调系统持续工作,直到蒸发器表面开始结霜。蒸发器表面热成像分布结果见图3。试验时为尽量模拟实际的吸气方式,在蒸发器出风侧设置风机,由于蒸发器与风机间距小,无法测量蒸发器出风侧的热成像分布,因此,热成像试验结果为蒸发器进风侧热成像分布。

3.4 空调系统台架热成像试验结果分析

3.4.1 蒸发器温度分布

从图3可看出,蒸发器左侧温度最低值约为12℃,右侧温度最低值约为0.5℃,左、右相差约11℃,说明蒸发器进风侧的表面温度不均匀,蒸发器本体的利用率低。这是由于蒸发器右侧位置距制冷剂进、出口位置较近,制冷剂流动时首先在其进、出口位置开始进行热量交换,远离此位置处的蒸发器内部管路流经的制冷剂较少,这样就造成了蒸发器左、右侧温度分布不均的现象,使蒸发器表面出风侧靠近制冷剂进、出管路接口端结霜,逐渐扩散至全表面。

3.4.2 蒸发器表面温度传感器横向测点分析

蒸发器表面温度传感器原布置位置为蒸发器表面对角线交点处(图4),根据热成像试验表明,此温度测量位置并非最低温度测量点,即蒸发器表面温度传感器横向测点布置不合理,这也导致了蒸发器表面结霜。

当蒸发器表面温度传感器布置不合理时,温度控制系统不能根据蒸发器表面温度情况准确调控冷气压缩机工作状态,导致冷气压缩机长时间工作,引起蒸发器表面逐渐结霜而形成冰层。蒸发器温度传感器主要用来测量蒸发器翅片内部的温度,并结合放大器和控制系统来控制空调冷气压缩机的工作。当蒸发器表面温度低于一定值时,控制系统控制冷气压缩机停止工作,以防止蒸发器表面结霜。由于蒸发器表面温度不均匀,传感器未监测到蒸发器翅片的正确温度,监测到的温度数值偏高,冷气压缩机一直运转,蒸发器表面温度最低点区域逐渐结霜,使蒸发器的出风面积减小,导致仪表板出风口的风量越来越少,而停车一段时间后,蒸发器表面的结霜逐渐融化,空调系统又恢复正常。

3.4.3 蒸发器表面温度传感器纵向测点分析

传感器长度为45 mm,有效测量长度为40 mm,而蒸发器芯体厚度为60 mm。传感器自蒸发器出风侧插入迎风侧,传感器感温点插入蒸发器芯体后位于迎风侧一面,而出风侧温度低于迎风侧温度,因此测量点温度高于蒸发器表面温度。由于放大器控制温度断通的设计值为0~3.5℃,断通温度点的依据为蒸发器表面温度,并非蒸发器内部温度,故当传感器达到感温点断开时,出风侧已经低于感温点温度而开始结霜。因此,蒸发器表面温度传感器纵向测点不合理,即传感器过长也导致蒸发器表面结霜。

由上述可知,影响空调系统制冷效果不佳的主要原因为:蒸发器内部制冷剂流道方向不合理;蒸发器表面温度传感器横向布置位置和纵向布置位置不合理。

4 解决措施

4.1 优化蒸发器内部制冷剂流道方向

为解决蒸发器表面左、右侧温度不均匀问题,调整了蒸发器内部制冷剂流道方向,由原来的制冷剂由前侧多管路向上流至后侧多管路再向下流的流动方式,更改为蛇形1条管道流动方式,如图5所示,这样可使制冷剂在蒸发器芯体内部全流通,有效提高蒸发器本体的利用率。

4.2 调整蒸发器表面温度传感器横向布置位置

为防止蒸发器表面局部结霜,使表面温度传感器可准确测量蒸发器表面的最低温度位置区域,在空调系统试验台架上对改进制冷剂流道方向后的蒸发器芯体进行了热成像试验,测点分布见图6,试验结果见表1。

表1 蒸发器表面温度测量结果 ℃

由表1可知,温度区域11处的温度最高,因而温度传感器测量位置应选择为温度区域11处。因此,蒸发器表面温度传感器横向位置调整为:蒸发器芯体从左至右第13排翅片,从下至上65 mm处,传感器露出蒸发器芯体表面10 mm。温度传感器布置位置见图7。

4.3 更改放大器温度传感器通值

由于传感器需要进行固定,而插接式固定较可靠、简单和方便,因此传感器长度不宜过短。为解决蒸发器表面温度传感器过长而导致的横向测量位置不合理问题,通过外接热电偶表面温度传感器和热电偶铠装传感器进行测量试验,传感器布置情况见图8,试验结果见表2。由表2可知,在原传感器位置测量的温度值与表面温度值相差约2.0℃。为此,将放大器温度传感器通值由3.5℃升至5.5℃,这样可补偿由于传感器过长造成的测量蒸发器表面温度偏离正常值的问题。

表2 蒸发器表面温度测量结果 ℃

5 试验验证

5.1 台架热成像试验

在空调系统试验台架上对改进后的蒸发器进行了热成像试验,试验结果见图9。由图9可看出,蒸发器表面左、右侧温度均衡,无温度分布不均现象。

5.2 空调系统管路压力测量试验

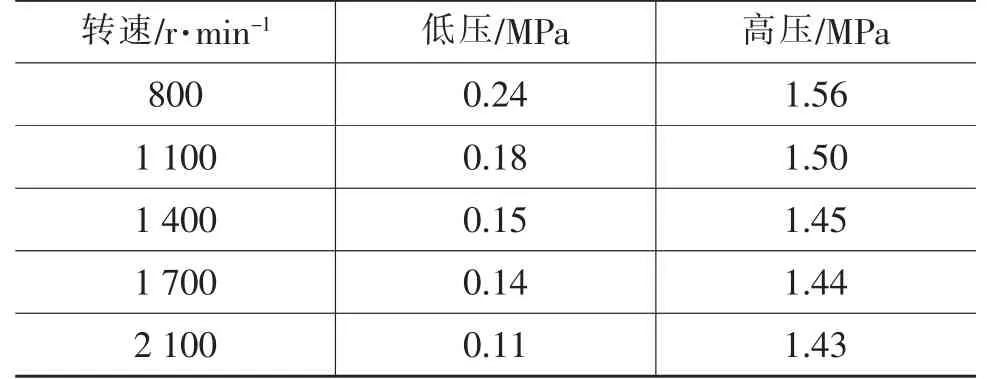

实施改进措施后,按照 QC/T 658—2009《汽车空调制冷系统性能道路试验方法》中“5.4”项目要求进行了空调系统管路压力测量试验,试验结果见表3。由表3可知,空调高压、低压管路压力正常。

表3 空调制冷系统压力试验结果

5.3 整车降温试验

实施改进措施后,按照QC/T 658—2009《汽车空调制冷系统性能道路试验方法》中“5.1”项目要求进行了整车降温测量试验,试验结果见表4和图10。由试验结果可知,驾驶室内部温度得到了有效降低,温度趋于正常,制冷效果良好。试验结束后,经检查蒸发器芯体未发现结霜现象。

表4 实施改进措施前、后驾驶室头部平均温度测量结果

6 结束语

针对某型汽车出现的空调系统制冷效果不佳问题,对其进行了整车降温试验及热成像试验,找出了导致制冷效果不佳的主要原因。通过对该车空调系统采取优化蒸发器内部管道流向、调整蒸发器表面温度传感器横向位置及更改放大器断通值范围等改进措施,解决了该车空调系统制冷效果不佳问题。可知,整车降温试验及热成像试验对于空调系统的故障再现分析起到至关重要的作用,是产品优化设计的有效手段。

1 王功胜.捷达轿车空调故障检修工例.汽车技术,2004(4):43~44.

2 鲁植雄.汽车空调故障诊断图解.江苏:江苏科学技术出版社,2007.

3 陈迅晓.QC/T 658—2009《汽车空调制冷系统性能道路试验方法》.北京:中国计划出版社,2009.

4 王若平.汽车空调.北京:机械工业出版社,2007.

5 侯磊,王羽,王崑.现代汽车自动空调系统.汽车技术,1999(1):37~39.

6 麻友良.汽车空调技术.北京:机械工业出版社,2009.

7 范爱民.汽车空调结构原理与维修.北京:机械工业出版社,2009.