某波导天线工艺设计与制造

2013-08-07罗仕安

罗仕安

(中国电子科技集团公司 第十研究所,四川 成都 610036)

0 引言

波导天线是某弹载设备的重要组成部分,用以完成测量信号的收发传输等任务。天线性能指标高,结构复杂,安装于弹体上并与弹体外表面共形,其将承受温度、振动、冲击等恶劣环境的影响,为天线工艺设计与制造提出了严格要求。

为满足波导天线信号传输性能要求,保证弹载工作环境下的可靠性,依据天线组成,进行可制造性分析和工艺设计,制定加工流程,开展工艺验证,实现波导天线设计与制造最优化,保证波导天线性能和环境适应性要求,并达到提高波导天线生产效率和降低生产成本的目的。

1 可制造性分析

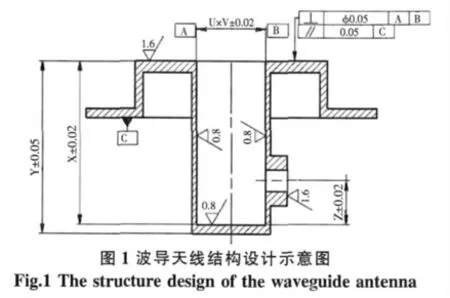

经电讯设计,波导天线主要由波导和安装法兰组成,如图1所示。

波导内腔尺寸精度,如长度尺寸U±0.02mm、宽度尺寸V±0.02mm、深度尺寸X±0.02mm,位置精度,如波导腔和安装面的垂直度0.05mm,都是保证波导天线电性能指标的关键工艺要素。除波导内腔尺寸对电性能指标影响外,内壁光滑与否对信号传输的损耗程度影响也很大,光滑的内壁能很大程度上减少电性能的损耗,波导天线要求其波导腔表面粗糙度在Ra1.6μm 以下,为此,需要减小镀银波导内腔表面的加工粗糙度达Ra0.8μm,达到低电性能损耗要求。

波导腔体内腔两相邻面间成直角,没有圆角过渡,由于单纯的刀具加工不能清角,而电火花成型加工效率低、成本高。因此,对波导腔体工艺设计,将波导腔体进行可制造性拆分加工,选择 “标准波导” 或通过数控铣和电火花线切割完成波导及法兰的 “整体波导” 加工,再通过精密焊接组装一体,实现天线波导腔体制造;为满足轻量化和精密焊接要求,波导组件的材料选用Al-Mn 合金制造。

采用 “标准波导” 方案实现波导天线制造,需根据可制造性要求,将波导天线设计为法兰盘、波导管、板、反射板四部分组成,见图2。选用与工作频段相匹配的铝合金标准波导管,然后通过精密钎焊技术先焊接法兰盘和波导管,再焊接板和反射板实现四个组件拼装焊接。

图2 标准波导天线组成图Fig.2 The composition structure of the standard waveguide antenna

由于波导天线安装于弹体上,工艺设计时法兰和板与弹体安装面需要留余量2mm,用于焊接后加工获得理想的安装表面。

在 “标准波导” 方案下,波导天线的法兰盘和标准波导的尺寸精度和位置关系依靠焊接夹具保证,见图3,由于焊接夹具和焊接组件之间必须留有一定量的间隙,钎焊时零件热膨胀变形,导致波导管延伸量,在焊接装夹状态下,使得热膨胀的波导只能向法兰端面延伸,难以保证波导天线关键尺寸X±0.02mm、法兰盘和标准波导的垂直度0.05mm 的实现。工艺验证显示由于焊接时造成的热变形,垂直度只能达到0.1mm,即使通过增加垫片调整到最好状态也 只 能 到 达0.07mm,为后续法兰盘安装面数控加工带来了困难,需要采用杠杆表对X、Y、Z 三个方向进行找正,显著降低了生产效率。同时,由于焊接组件多,焊缝长,容易出现焊接缺陷,并可能导致缺陷处涂覆层起泡,影响天线外观质量,见图4。

图3 标准波导天线焊接装配示意图Fig.3 The scheme of the welding assembly for the standard waveguide antenna

采用 “整体波导” 方案实现波导天线制造,需根据独立性和信息量最小原则,将法兰盘和波导管集成一体为 “整体波导”,由整体波导、板、反射板三部分组成,通过精密钎焊将三部分拼装焊接形成波导天线,如图5所示。在 “整体波导” 方案下,板和反射板加工与 “标准波导” 方案一致,整体波导采用数控铣加工和线切割加工实现,波导腔关键尺寸X±0.02mm,波导与法兰端面的垂直度0.05mm 均能得到直接保证,避免了焊接热膨胀变形影响,与板和反射板精密焊接后无需后续机械加工,不需预留切削加工余量,大大简化了加工流程。

另外,由于 “整体波导” 不需要使用 “标准波导” 方案中的焊接夹具,板和反射板时焊接操作简单,焊接组件少,焊缝短,不易产生焊接缺陷,显著降低了焊缝涂覆后起泡的隐患,如图6所示。

2 工艺设计

采用 “标准波导” 方案进行工艺设计,选用标准波导成形,包括波导热处理退火、波导平直校形和波导管内壁抛光等共有8 道工序;法兰盘加工需数控铣、钻孔等6 道工序;板和反射板的加工则仅需4 道工序;波导天线组装焊接是关键,包括焊接、数控铣、镀银等共8道工序。焊接时需采用焊接夹具装夹控制天线组装焊接精度,同时,需控制焊接顺序,先焊接法兰盘和波导管,再焊接板和反射板。焊接完成后采用数控加工法兰端面预留的加工余量以及去除焊疤,保证安装要求,天线成形后表面镀银,满足电性能要求。“标准波导” 方案天线制造流程如图7所示。

采用 “整体波导” 方案进行工艺设计,包括整体波导、板和反射板3 个焊接组件加工,其中板和反射板的加工工艺流程与“标准波导” 方案相同,而由于波导和法兰形成整体波导,采用数控加工完成,没有标准波导加工以及法兰和波导的焊接相关工序,并且整体波导、板、反射板组装焊接后,仅需对板和反射板处进行加工,因而天线加工工序由32 道减少到22道,减少了31%,天线结构也得到了优化。“整体波导”方案天线制造流程如图8所示。

图7 标准波导方案天线制造流程Fig.7 The manufacturing process of the standard waveguide antenna

图8 整体波导方案天线制造流程Fig.8 The manufacturing process of the holistic waveguide

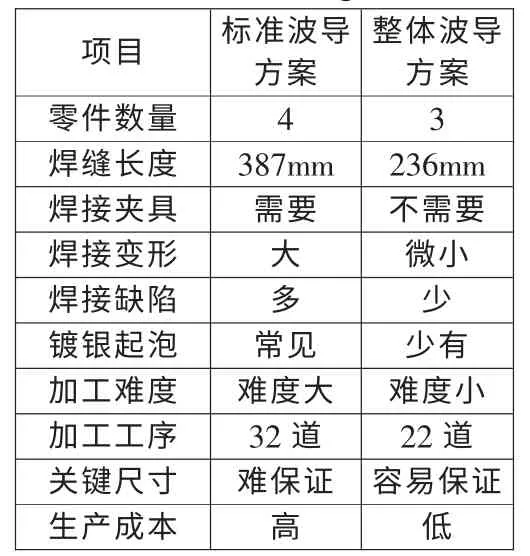

“标准波导”方案和 “整体波导” 方案制造波导天线工艺过程相似,先加工波导、板和反射板等焊接组件,然后组装焊接,再数控加工成形,最后进行镀银表面处理。但是,比较两种方案见表1,采用“整体波导” 方案制造波导天线,由于波导和法兰一体化工艺设计,优化了天线焊接结构,减少了焊接组件数量,降低了焊接组装要求,简化了焊接夹具,焊缝长度由387mm 减少到236mm,减少了39%,天线焊接过程得到良好控制,天线关键尺寸得到可靠保证,降低了加工难度,降低了生产成本87.5%,具有良好的批量生产性。

3 工程验证

在综合比较 “标准波导” 与 “整体波导” 两种工艺方案基础上,优选 “整体波导” 方案进行工艺设计,制定工艺流程,完成工艺验证波导天线制造。经性能测试和高低温试验(低温40℃,高温70℃)、湿热试验 (温度45℃、相对湿度95%~98%)、振动试验(XYZ 方向、加速度2.3g、持续时间240min)、离心试验以及电磁发射和敏感 度 检 测 (频 率 范 围2MHz~18GHz)等系列环境试验验证,天线性能指标满足系统要求,抗恶劣环境适应性满足产品规范要求。现今,生产完成的20套波导天线已应用于某弹载设备上,保证了系统任务的顺利完成。

表1 波导天线两种制造工艺方案综合对比表Tab.1 The comprehensive comparison between the manufacturing processes of the holistic waveguide and the standard waveguide

4 结束语

在关键部件产品研制中,为满足产品性能和环境适应性要求,应依据电讯设计进行可制造性分析和工艺设计,并对可行性工艺方案进行制造质量、生产效率、加工成本等综合比较,实现产品工艺设计与制造的最优化,满足产品性能、环境适应性、工艺可靠性、生产效率和生产成本综合要求。

[1]李宗斌,陈富民.产品开发的可制造性设计方法[J].制造业设计技术,2002,2.