A7N01S-T5铝合金接头疲劳性能研究

2013-08-05李春广隋显庭云中煌张明月李远星

李春广,隋显庭,云中煌,夏 宁,张明月,李远星,陈 辉

(1.南车南京浦镇车辆有限公司,江苏 南京 210031;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

0 前言

铝合金比强度和比刚度高,易于成形,其焊接结构广泛应用于航空、航天、交通运输等工业,成为地铁、列车、轻轨、高速列车等轻量化、现代化的有效途径[1]。7N01铝合金由日本开发,具有良好的挤压性能,能挤压形状复杂的薄壁型材,焊接性能优良,广泛应用于高速列车车体结构零件[2]。7N01大型铝合金型材主要用于铝合金车体断面梁、底座、侧面构件骨架、车架枕梁等;其锻件还被用作车门拐角处的加强和空气弹簧托架等部件[3]。

焊接是铝合金高速列车车体连接的最主要方式,据统计,铝合金结构件中90%的断裂是由承受重复性动载的焊接接头的疲劳破坏引起的,并且构件的疲劳失效往往是灾难性的突出,是引发安全事故的重要原因[4-6]。因此研究车体铝合金焊接接头的疲劳性能,掌握动车组各型号铝合金焊接接头的稳定运行周期对列车安全可靠运行具有重要意义。

1 试验材料和方法

选用厚度为8 mm和15 mm的7N01铝合金型材进行焊接,分别取平滑试件进行疲劳性能测试,A7N01S-T5铝合金母材材料成分如表1所示,根据标准JIS Z 2273-1978(金属材料疲劳试验方法通则)的要求,对试件进行疲劳试验,应力比R=0,载荷种类为轴向拉伸试验,试验频率为20 Hz,疲劳试件尺寸如图1所示。

表1 7N01合金化学成分 %

图1 疲劳试件尺寸

采用QSN750火花直读光谱仪检测母材材料成分;使用电-液伺服疲劳试验机对试件进行疲劳性能测试;采用JSM-6490LV型扫描电子显微镜(SEM)对断裂件断口微观形貌进行观察,并采用Genesis 2000 XMS能谱分析仪(EDS)进行能谱分析。

2 试验结果和分析

2.1 板厚8 mm A7N01S-T5接头疲劳性能

根据该材料焊接接头的平均抗拉强度为294MPa,选定了抗拉强度的50%(140 MPa)作为其疲劳测试时应力的起始应力,此后根据每次断裂时的循环次数,依次将应力递减5%~10%直至找到疲劳极限为止,共进行了三组试验,得到了板厚为8 mm A7N01S-T5铝合金接头平滑试件的疲劳极限数据。板厚为8 mm A7N01S-T5铝合金接头平滑试件的第一组数据:当应力为110 MPa时,试件重复周次达到107而未发生断裂,并且在疲劳极限的前一个应力级为114 MPa,而此时试件断裂时的重复次数达到9×106,说明该组试件的疲劳极限为110MPa。第二组数据:当应力为70 MPa时,试件重复周次达到107而未发生断裂,该组试件的疲劳极限为70MPa。根据第三组数据可知,当应力为70 MPa时,试件重复周次达到107而未发生断裂,该组试件的疲劳极限为70MPa。可见,三组试件的疲劳强度发生了较大幅度的波动。其中大部分疲劳试件的断裂位置在焊缝区,有少部分试件的断裂位置在焊趾处。

根据三组疲劳数据,采用指数拟合对三组数据的不同应力级别的数据点进行拟合,可以得到板厚为8 mm的A7N01S-T5铝合金接头平滑试件的SN曲线,如图2所示,可见疲劳断裂时的断裂次数数据点与应力级别基本吻合指数分布,但极限的波动较大,波动范围70~110 MPa。极限大幅度波动的原因:该组试件板厚较厚(8 mm),焊接时采用三层三道焊,每次焊接时相当于前一道焊缝又经历了一次焊接热循环,所以板厚8 mm的A7N01S-T5铝合金焊接接头微观组织会由于多次熔化而产生比薄板更多的焊接缺陷。这些缺陷会提供更多的裂纹源和裂纹扩展通道,造成该材料的疲劳性能极其不稳定。以下将通过观察断口确定疲劳源的方法来证实这一观点。

图2 板厚8 mm的A7N01S-T5铝合金接头S-N曲线

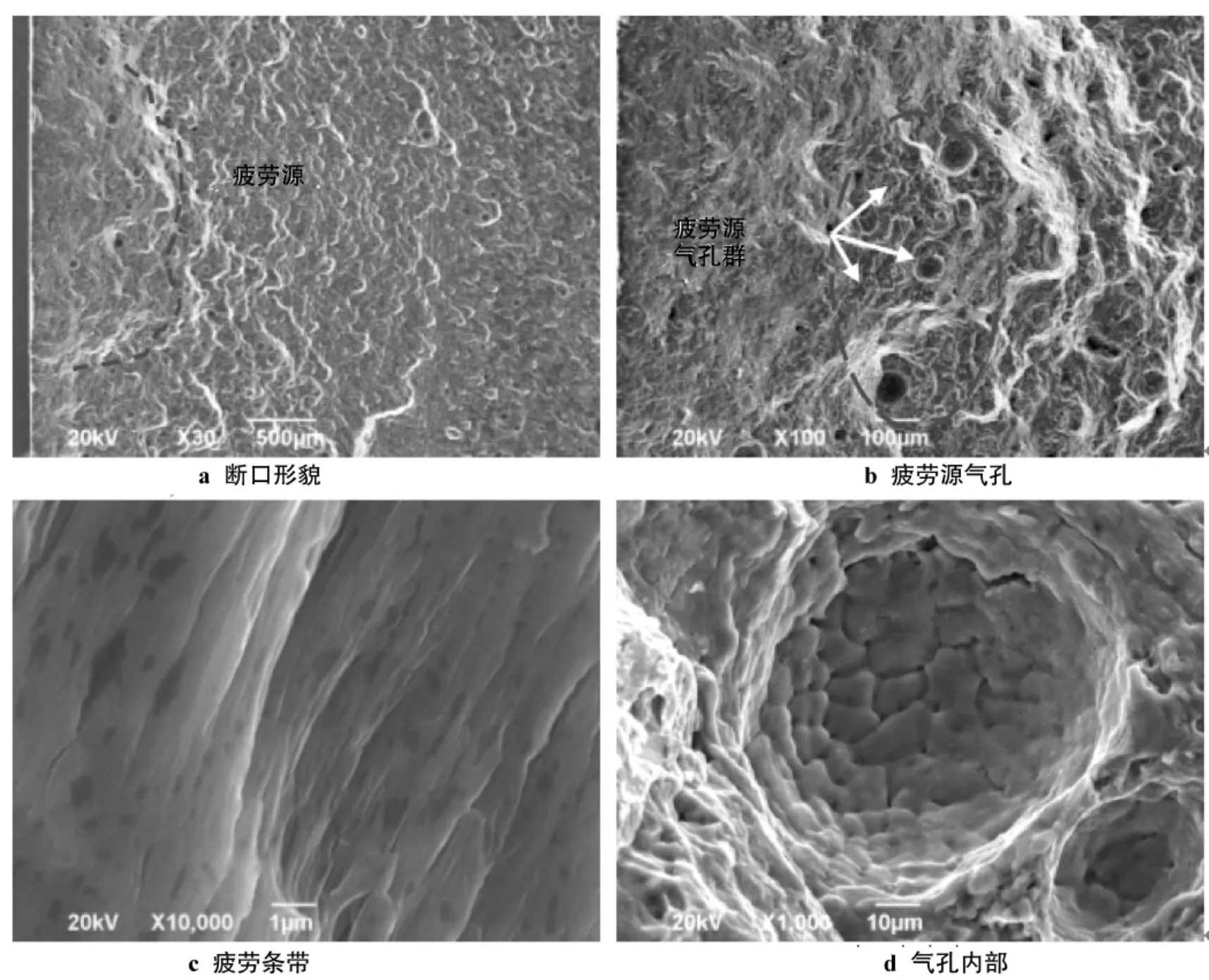

板厚8 mm的A7N01S-T5铝合金焊接接头试件疲劳断口的SEM形貌如图3所示。接头断裂在焊缝区域,从整个断口来看,板厚8 mm的A7N01S-T5铝合金焊缝中有大量的气孔聚集缺陷,而该试件断裂位置在焊缝区,必须考虑气孔缺陷对接头疲劳性能的影响。图3a位于断口中部表面的位置,此是气孔群的聚集所在地。放大图3a黑色框图后得到图3b,可以看到很多气孔聚集在此区域,还有一些疲劳二阶段扩展的台阶,对台阶进行放大得到图3c,可以看到疲劳条带,由于此区域气孔聚集,导致疲劳条带的走向发生改变,但可以看出疲劳条带是围绕着气孔生长的,因此可以确定该试件的疲劳源是气孔聚集区域(见图3b)。对其中一个气孔进行放大(见图3d),发现气孔内表面光滑,并且呈现很多沿晶裂纹,这些裂纹是在外部载荷循环应力的作用下产生的,并造成了沿晶开裂,这些裂纹与气孔本身为疲劳裂纹的起源。正因为气孔缺陷众多,导致该试件疲劳强度很低,在应力为140 MPa时,经过373918次循环应力就发生断裂。

图3 板厚8 mm的A7N01S-T5铝合金接头平滑试件断口形貌

2.2 板厚15 mm A7N01S-T5接头疲劳性能

根据前期所测定的该材料焊接接头的平均抗拉强度为294 MPa,选择了该材料焊接接头的抗拉强度的50%左右(145 MPa)作为疲劳测试时应力的起始应力,此后根据每次断裂时的循环次数,依次将应力递减5%~10%直至找到疲劳极限为止,得到了板厚为15 mm A7N01S-T5铝合金接头平滑试件的疲劳极限。应力为70 MPa时,试件重复周次达到107而未发生断裂,该试件的疲劳极限为70 MPa。

采用指数拟合对不同应力级别的数据点进行拟合,可以得到板厚为15 mm的A7N01S-T5铝合金接头平滑试件的S-N曲线,如图4所示,可见疲劳断裂时的断裂次数数据点与应力级别基本吻合,但疲劳极限值较低,只有70 MPa。

如图5所示,板厚15 mm A7N01S-T5铝合金平滑试件的断口形貌显示断口的表面为裂纹的起源地,此处颜色比其他地方略深,是最早发生塑性变形的区域,且可以看到疲劳特征放射性条纹,由条纹指向也可发现疲劳源在近表面处。图5a白色框区处有若干聚集的气孔,图5b则发现大量放射性条纹均指向一个巨大的气孔,放大此气孔(见图5c),此气孔尺寸很大,为直径400 μm的气孔。在该气孔周围可以明显看到疲劳从此处萌生,且在气孔内壁隐约可见疲劳辉纹。最重要的是,此气孔已经暴露于表面(见图5c),暴露在表面的气孔直径约为280μm,显然会造成严重的缺口效应,引起应力集中。这也是板厚为15 mm的A7N01S-T5铝合金平滑试件的疲劳强度仅为70 MPa的原因。

3 结论

(1)得到了板厚8 mm A7N01S-T5铝合金接头的疲劳数据一览表及其S-N曲线。其平滑试件的疲劳强度为70~110 MPa,波动较大,主要原因是多道多层焊的接头质量不稳定,暴露在表面的大量气孔引起了应力集中会造成性能下降。

图4 板厚为15 mm A7N01S-T5铝合金S-N曲线

图5 15 mm A7N01S-T5铝合金平滑试件断口形貌

(2)得到了板厚15 mm A7N01S-T5铝合金接头的疲劳数据一览表及其S-N曲线。其平滑试件的疲劳强度为70 MPa。裂纹源主要是因为多道多层焊时产生的气孔。平滑试件上存在大量暴露在表面的气孔,其引起的应力集中造成性能下降。

(3)试验所用试件中均有不同数量的气孔,可见7N01材料焊接过程中要注意避免气孔的产生,另外,随着厚度的增加,气孔数量在统计规律上呈上升趋势,致使厚板疲劳性能降低。

[1]Yao S P,Xu P.High speed maglev transportation made in China[J].J.Traffic Transp.Eng.,2004,4(2):40-44.

[2]邓 波,钟 毅,起华荣.7N01铝合金高速反向挤压实验研究[J].云南冶金,2006,35(4):50-52.

[3]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南工业大学出版社,2000:452.

[4]SHIMIZUK,TORIIT,MAY.Crackopeningsliding morphology and stress intensity factor of slant fatigue crack[J].Key Engineering Materials,2005(297-300):697-702.

[5]拉伊达.焊接热效应[M].北京:机械工业出版社,1997.

[6]刘新灵,张 峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010:17-19.