机器人在钻头焊接设备上的应用

2013-08-05陈本亮王锦夏

颜 进,陈本亮,王锦夏

(成都焊研威达科技股份有限公司,四川 成都 610300)

0 概述

随着煤炭工业的不断发展,为了满足安全生产、提高产量的要求,需要煤矿机械设备中的掘进机械构造更加大型化。作为其核心部件,钻头的加工工艺更为复杂。其结构形式分布是按照空间螺旋线排列,焊接结构比较特殊。在生产中,能否精确保证截齿的空间位置是决定截齿寿命和掘进机生产质量的关键。稍有角度偏差,就会影响整机的使用寿命和掘进进度。目前国内掘进钻头生产所用基本上都是一些陈旧设备,钻头生产采用的也是手工焊接,通过工装夹具和手工划线无法保证其空间角度的准确性。焊接的实施和变形的控制通过人工来完成。其焊缝易出现气孔、夹渣,焊接质量不稳定,焊工劳动强度大,已成为制约钻头生产的主要因素。以机器人的灵活性、高速性和自动焊的效率特性作为系统的设计基础,配合高精度转台和气动手指设计的系统,具有需要人员少、劳动强度低、能焊钻头种类多、生产效率高、易于批量化生产、空间角度易保证等诸多优点,其效率、质量和可重复性都大幅度提高,可以很容易地实现不同小批次的自动化生产,满足用户对大型掘进机械的更高要求。

掘进机钻头焊接的主要工序为:截齿座与截割头的空间定位,然后进行焊接。其工件材质为碳钢、低合金钢等,组装形式如图1所示。

1 钻头机器人自动焊接系统的设计

1.1 系统概况

图1 截割头、截齿座简图及焊缝位置

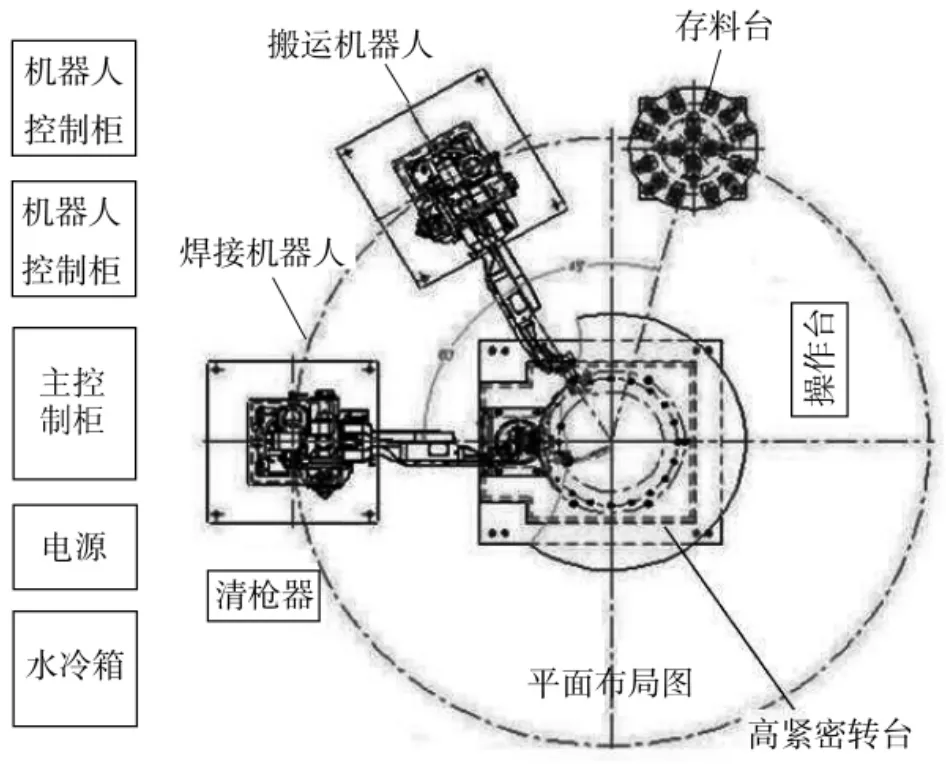

钻头机器人自动焊接系统采用单工位结构形式,以精密转台为中心,两边分别布置搬运机器人和焊接机器人,截割头安装在精密转台上,分度转动到位后,搬运机器人抓持截齿座至截割头预定位置,焊接机器人对此进行点固焊,实际工作区域为一扇形地域。主要由焊接机器人系统、智能焊接系统、搬运机器人系统、视觉系统、抓取装置、高精密转台、自动化程控系统、焊接夹具、存料台及其他辅助设备组成。系统具有技术先进、功能完善、适应性强、可靠性高的特点。

1.2 机器人

由于国内的钻头形式多样,体积大小不一,焊缝数量多,如用专机来实现焊接,很难满足种类、形式等需求,不利于后续的功能扩展,机器人就成为目前的最佳选择。为了在高性能、低成本等条件下达到最佳配置,借助目前先进的模拟设计软件,以机器人配合智能焊接系统和位姿标定系统等就构成了机器人焊接系统,具体结构形式有两种:(1)焊接机器人+智能焊接系统+监测及标定系统+高精度转台+辅助装置等;(2)焊接机器人+智能焊接系统+监测及标定系统+搬运机器人+视觉系统++高精度转台+辅助装置等(其设备布局方式见图2)。第一类机器人自动焊接系统适合于中小型钻头的加工,要求工件表面相对平整且曲率变化较小;第二类机器人自动焊接系统适合于大型钻头的加工或者复杂表面的工件焊接,标定的位置精度高。结合国内掘进机械的大型化发展趋势,本设计采用第二种结构形式。

其中焊接机器人系统具有电弧自动跟踪、焊缝自动寻找、多层多道焊接、防碰撞等多种功能,以便灵活运用来满足不同钻头的焊接要求。搬运机器人系统配备视觉系统和抓取装置等,可根据具体情况配合焊接系统进行协调工作。

图2 截割头、截齿座平面布局图及设备位置

1.3 智能焊接系统

智能焊接系统选用双脉冲数字化机器人专用的高性能焊接电源。性能稳定可靠、内存多组焊接专家系统、一元化参数调节;瞬间断弧时间检测等多个实用周全的控制功能,充分保证焊接质量及设备自身保护;通过总线与控制器进行通讯,具有点焊功能和电弧推力控制功能,满足全位置焊接。同时配备大功率机器人水冷焊枪,采用两路保护气设计,外层通道的保护气成轴向气流,而内层通道的保护气成径向气流,在喷嘴内混合形成层流状保护。由于加强了保护气的流动控制,使得气体保护效果非常优秀,焊缝质量高。同时加装高灵敏度防碰撞传感器和焊枪服务系统,满足无人化智能焊接。可以在很高的焊接速度下实现高度灵活的焊接,减少合金元素烧损,减小热输入量,使焊接效率高,工件变形小。

1.4 高精密转台和焊接夹具

由于掘进机钻头的截割头需要在旋转运动下完成多个截齿座的焊接,工件越来越大,其定位精度成倍增加,如果靠单纯的手工焊接很难在节拍、精度上满足要求。

根据要求设计的高精密转台具有高速旋转、高精度自动定位等功能,它是焊接夹具的载体,带动工件分度旋转,与搬运机器人及焊接机器人配合,用于截齿座组对。精密转台的旋转运动由高分辨率交流伺服电机驱动,分度准确,具有可靠的自锁功能,同时回转体采用高精度回转支撑,与搬运机器人及焊接机器人通过控制系统实现程序自动控制,程序控制转角。能够根据工序自动变换焊接角度,使焊接完全实现自动化,能有效减轻焊工劳动强度,提高生产效率。

面对批量化的生产,而工件外观、种类都在不断地发生变化,这对工装夹具的定位精度和满足不同尺寸方面提出了挑战。通过采用标定系统、视觉系统,结合三爪卡盘反爪绷紧截割头内空,自动操作,自动定心。有效解决了上述问题,满足自动化焊接的要求。

1.5 自动化程控系统与气动手指

要将搬运机器人与焊接机器人、智能焊机系统、高精密转台有机地联系在一起,满足全自动化焊接的要求,就离不开自动化程控系统。几者之间通过接口进行通信和相关动作的链接,共同完成送料、分度转动、截齿座的定点抓取、定位及点固焊接等工作。工作站程控系统选用PLC为控制核心,整个系统通过CC-LINK、PRORFTBUS有机地联系在一起,达到最优的自动化控制效果。

气动手指安装在搬运用机器人的第六轴上,气动夹紧截齿座内孔,不受截齿座外形方向影响。通过合理的设计,其寿命长,机械手正常使用抓取次数可高达数万次。产品夹持力大,结构紧凑,外形尺寸小,精度高、快速。配合转台式存料结构,台上可放4个或更多的截齿座,便于搬运机器人定点取件。

2 钻头工艺流程

2.1 焊前准备

确认焊接机器人、搬运机器人到达原位置。在手动状态下,选择转台控制类型与正转反转配合方式。将合格的截齿座置于转台上,人工将截割头吊装到变位机上,用卡盘定位完成后,启动自动程序准备焊接。

2.2 工艺措施

(1)机器人检测截齿位置的标定。

由于截割头体积大,并且要在不同的分度位置焊接螺旋线式的截齿座,如果通过人工划线示教来实现,既繁琐又不能保证一致性和高精准性。通过建立数学模型,假设通用的常数项数字值,实现轨迹的自动生成,运用在线修改工具,到达理论与实际的吻合。

截齿在截割头上的空间位置是由截齿定点的空间坐标和截齿的法向向量角度来确定的。如图3所示,截割头位于直角坐标系中,对于截齿齿尖坐标为一个截齿,用坐标系对截齿进行定位。

图3 截割头、截齿座坐标系的表达参数

首先检测截齿的顶点坐标(计算样表见表1),由此来精确定位截齿座在截割头螺旋线上的位置;再检测截齿法向向量角度(计算样表见表2),通过顶点与线的向量角度,由此确定截齿座的空间三维位置。

表1 机器人检测截齿顶点坐标

(2)机器人在焊接中的运用。

搬运机器人借助视觉系统从存料架上准确抓取截齿座至截割头的算法空间预定位置,焊接机器人使用焊缝自动寻位功能对截割头焊缝进行起始点的寻找,点固与焊接截割头,在焊接过程中,机器人使用电弧跟踪实现焊缝跟踪,保证焊枪对中,纠正由于工件装配或焊接变形产生的偏差(见图4)。整个工件的焊接由机器人自动程序通过协调搬运机器人和焊接机器人等部件来实现。不同工件可调用不同的程序进行焊接。

表2 机器人检测截齿法向向量角度

图4 双机器人焊接系统

(3)焊接参数与方式的设定。

保护气体选用φ(Ar)83%+φ(CO2)17%的混合气体,焊丝直径φ1.6 mm。截齿座的每条焊缝采用相同的焊接参数进行焊接,焊接中,自动焊枪根据每条焊缝的实际位置,调整最佳姿态并使用摆动功能。通过不同的分度转动与螺旋曲线移动,完成整个截齿座在截割头上的焊接。

2.3 焊接质量的检验

达到GB/T11345-89Ⅰ级(钢焊缝手工超声波探伤方法及探伤结果分级),保证焊缝内无裂纹、未融合、未焊透、不咬边等缺陷,具体实物效果如图5所示。截齿座在截割头上的准确定位和连接已近理想化的设计模型,为提供具有超强截割硬度、超长使用寿命和极高截割效率的截割头和截齿座奠定了坚实的基础。

3 结论

(1)通过现场工件焊接,机器人智能焊接系统比传统焊接效率提高了2~3倍。

图5 截割头、截齿座焊接效果

(2)焊接中无需人工参与操作,一个启动按钮机器人就可以完成整个工件的焊接。位置自动计算,上件速度快,效率高,最大化地减轻了工人的劳动强度;不同类型的工件焊接更换流程简单,仅需重新设置标定系统即可;同批次的工件焊接中无需做任何变动,重复定位精度高。

(3)在其动作范围内可自由选择工件,易与各种设备形成柔性焊接生产线或自动生产线,经济效率高。其投入使用后,将大幅提高钻头的生产效率和产品质量,加快工程进度,降低生产成本和焊工劳动强度,必将获得良好的经济和社会效益。

(4)此项技术的成功应用,为掘进机更高的掘进效率、更佳的稳定性提供了有力保障。为今后更多形式的钻头自动化焊接以及其他类似领域的广泛应用提供了比较成熟的技术支持。