玉门炼油厂污水处理系统优化改造

2013-07-19刘永红王兹尧亢晓峥孙长江

刘永红,王兹尧,亢晓峥,孙长江

(玉门油田公司科技信息处,甘肃 酒泉735019)

玉门炼油厂始建于1939年,相继建成投产2.50Mt/a常减压蒸馏、0.8Mt/a重油催化裂化、0.50Mt/a柴油加氢改质、0.3Mt/a催化重整等装置,经过配套改造,加工能力达到3.0Mt/a。污水处理系统于1981年6月建成投用,采用传统“隔油-气浮-生化”老三套工艺,为提高污水处理能力和总排水的排放质量,2000年改扩建为3.0Mt/a污水处理装置。但随着炼油原料重质化和劣质化趋势加剧,上游装置排放污水的水质成分愈加复杂[1],经常对污水处理系统造成严重冲击,不能达到排放指标要求。另外,玉门炼油厂地处极端缺水地区,周边生态十分脆弱[2],因此,对污水处理和排放提出了更高的要求[3]。针对上述状况,玉门炼油厂在2010年9月完成了对污水处理系统的改造,本文主要介绍该厂污水处理系统的改造及改造后的运行效果。

1 改造前工艺

1.1 工艺流程

污水处理系统包含含油、含碱污水处理单元,原则流程见图1。含碱污水经机械格栅、含碱调节池、平流式隔油池去除较大的泥沙杂质、浮油,经加酸调节pH值后与经过含油调节池处理的含油污水和北路污水汇合,进入隔油池,去除污水中大部分油后送入一级浮选池、二级浮选池,进一步去除污水中的余油、COD和悬浮胶体,达到生化进水要求后进入生化池,生化后的污水经机械过滤器过滤悬浮物后排放或回用。

1.2 存在的主要问题

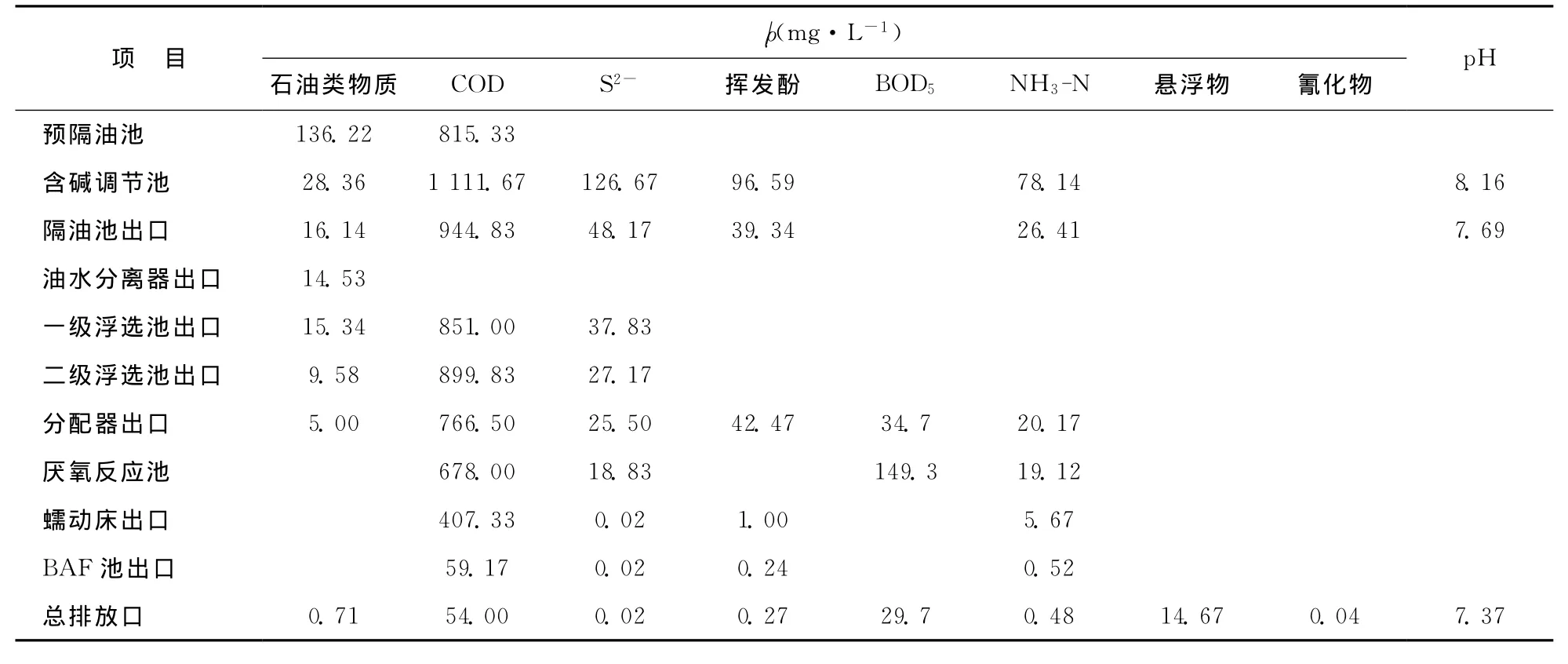

污水处理系统各阶段水质分析数据见表1。从表1可以看出,总排水中COD、硫化物、挥发酚、BOD5、氨氮含量严重超标,其中COD质量浓度为583.09mg/L,超标463.09mg/L;硫化物质量浓度为19.14mg/L,超标18.14mg/L;挥发酚质量浓度为13.33mg/L,超标12.83mg/L;BOD5质量浓度为129.63mg/L,超标69.63mg/L;氨氮质量浓度为127.87mg/L,超标77.87mg/L。指标超标的原因:①由于含油污水量较大,南北两路合计为300t/h,直接进入含油调节池易发生短流现象,无法发挥出调节池的作用。②喷射式气浮运行效率较差。③“三泥”始终在装置内循环,影响污水处理效果。④含硫污水和碱渣掺入含油污水进行处理,导致污水中硫化物、氨氮和挥发酚等物质含量过高,SBR生物处理负荷偏高,污泥生长受到严重制约。

表1 改造前各阶段水质排放典型数据

2 改造方案

根据污水系统情况,采用以下就地挖潜、分别优化的改造方案:

(1)改造调节池。在含油调节池内新建预隔油池,含油污水直接进入预隔油池,将大部分浮油收集后再进入调节池,在调节池内与来水充分混合。由于调节池结构发生了变化,进水路径发生了改变,解决了原调节池发生短流的现象,更好地发挥调节池均质均量的作用。

(2)建造北路污水提升池。将北路污水流程由直接进入隔油池改为集中收集在污水井,然后由泵提升至含碱调节池进口,加强高浓度污水预处理,降低对后续处理的冲击。

(3)新建隔油池、油水分离器。由于来水水质、水量不稳定,当含有大量浮油的污水排放下来时,预处理设施薄弱,不能将浮油及时收集,给生化系统增加负担,影响生化系统正常功能的发挥,因此新建隔油池、油水分离器,与预隔油池、调节池结合,加强浮油去除效率,为后续各单元的高效运行创造条件。

(4)应用加压式溶气气浮。原浮选系统采用喷射式气浮,溶气罐压力依靠回流泵维持,溶气罐压力较低(0.1~0.2MPa),溶气效果差,回流泵运行台数多(2~3台),效率低,维修频繁,一旦出现波动,调整难度大,劳动强度大,操作恢复较慢。本次改造过程中将原喷射式气浮改为加压式溶气气浮,溶气罐压力保持在0.3~0.5MPa,形成矾花的效果好,气泡量大、密集、气泡细小,对水体扰动小,浮渣上浮效果好,有利于浮选池的平稳运行,确保提供给后续单元水质的稳定,并且回流泵运行台数减少为1台。

(5)采用厌氧生物处理技术。根据炼油污水可生化性较差的特点,在新的工艺中应用厌氧生物处理技术。污水经过预处理后进入生化处理装置,先通过厌氧反应进行水解,将大分子的难降解的物质降解成小分子的物质,提高B/C值(BOD和COD的比值),改善水的可生化性。

(6)采用BAF与蠕动床结合技术。采用蠕动床进行一级好氧生物处理,BAF(曝气式生物滤池)进行二级好氧生物处理,可以高效降解COD、BOD5,并提高硫化物、氨氮、挥发酚的去除率。

(7)新建污泥处理系统,将污水处理过程中排放的活性污泥进行浓缩、调理、脱水处理,并将污泥进行单独处理。

改造后工艺流程见图2。含碱污水和北路污水进入含碱污水调节池,经加酸调pH值后与经过预隔油池处理的含油污水汇合,进入隔油池、油水分离器,将污水中大部分的油去除后送入一级浮选池、二级浮选池,去除污水中的余油、COD和悬浮胶体,利用分配器进入厌氧反应池,经过调整B/C值后进入蠕动床,利用生化工艺对污水中的COD进行降解,之后进入二沉池进行泥水分离,澄清以后的污水进入BAF池,进一步降解COD、NH3-N等污染物,出水进入沉淀池进一步对悬浮物进行去除,最后经多介质机械过滤器过滤,出水进排放口排放或回用。

图2 改造后水处理系统原则流程

3 改造后运行效果

污水处理场改造工程于2010年9月完成,改造后各处理阶段水质情况见表2。改造后运行情况如下:①加强排放管理,控制上游装置排放的水量和水质,同时应用酸性水汽提工艺处理全厂酸性水,使污水处理场进水水质改善,氨氮含量大幅降低。②北路污水流程改造,加强了高浓度污水的预处理,避免了异常来水直接进入隔油池,降低了对后续单元造成的冲击;预隔油池、调节池、隔油池、油水分离器投运后,提高了石油类物质的去除率,油水分离器出口(隔油池出口)石油类物质质量浓度由改造前的47.93mg/L降至14.53mg/L。③加压式溶气气浮的投运,提高了浮选的处理效率,二级浮选池出口石油类质量浓度由改造前的26.56mg/L降至9.58mg/L,对COD、硫化物的去除率都有不同幅度的提高,出水水质明显改善,满足了生化系统的进水要求,减轻了生化系统的运行负荷,为活性污泥正常生长创造了良好的环境。④生化系统应用了新型生物膜法BAF池,与蠕动床活性污泥法相结合,优势互补,提高了有机物、硫化物、挥发酚、氨氮的去除率,大幅度提高了总排出水质量。装置总排出水石油类物质、COD、BOD5、硫化物、悬浮物、氰化物、氨氮、挥发酚质量浓度分别为0.71,54.00,29.7,0.02,14.67,0.04,0.48,0.27mg/L,pH 值为7.37,实现了污水完全达标排放。⑤污泥处理系统解决了“三泥”在装置内往复循环无法处理的难题,降低了由废渣池返回调节池再处理污水对生产的扰动,有利于排放水质量的提高。⑥达标后的污水可用作电厂除灰水,每年可节约污水排放费用300万元。

表2 改造后各处理阶段水质情况

4 结 论

针对原污水处理系统排放水不合格的情况,通过改造调节池、建造北路污水提升池、提高浮油去除效率、应用加压式溶气气浮、采用厌氧生物处理技术、采用BAF与蠕动床结合技术、新建污泥处理系统等措施,大幅度提高了总排出水质量,总排出水中石油类物质、COD、BOD5、硫化物、悬浮物、氰化物、氨氮、挥发酚质量浓度分别为0.71,54.00,29.7,0.02,14.67,0.04,0.48,0.27mg/L,pH 值为7.37,满足GB 8978—1996排放标准。处理达标后的污水可用作电厂除灰水,每年可节约排污费300万元。

[1]王晓华,邹周庆,蔡峥嵘.岳阳化工总厂污水厂的改造工程[J].环境科学与技术,2001,24(s1):44-45

[2]戴尔阜,方创琳.甘肃河西地区生态问题与生态环境建设[J].干旱区资源与环境,2002,16(2):1-5

[3]杨双春,闫光绪,郭绍辉.建没环境友好型炼油企业方案研究[J].现代化工,2007,27(4):58-60