减压蜡油催化裂化结构导向集总动力学模型研究

2013-07-19沈本贤刘纪昌

祝 然,沈本贤,刘纪昌

(华东理工大学化学工程联合国家重点实验室,上海200237)

在炼油厂催化裂化生产中,进料组成经常改变,原料油的加工方案也依市场需求易产生变化,这些均导致催化裂化产品分布和性质发生变化。受条件限制,炼油厂装置不可能进行大量模拟实验,因此有必要建立催化裂化动力学模型以获得较优的原料组成及工艺条件。比较成熟的催化裂化工艺动力学模型是集总动力学模型。1968年,Weekman[1]提出的三集总动力学模型可以认为是催化裂化模型的先驱。此后,该方法被延伸到10集总法[2]、14集总法[3]、19集总法[4]等。集总法无法精确预测产物的分子组成,当原料油组成改变时该方法不再适用。Jaffe和 Quann[5-6]于1992年提出了结构导向集总方法(Structure-Oriented Lump,简称SOL),该方法是一种描述复杂烃混合物的组成、反应和性质的新方法。SOL方法以结构特性增量向量的形式表征单个烃分子,可在分子水平上研究原料及产物的组成性质,为催化裂化工艺基于分子尺度的建模提供了基础。同时该方法兼具传统集总法简化烃类组成的特性,降低了分析计算的复杂性。本研究对Jaffe提出的SOL法稍作改进,以自行编写的MATLAB程序构建适用于减压蜡油(VGO)催化裂化的集总动力学模型,并以中东混合原油蒸馏得到的减四线蜡油(中东混合VGO)为原料,采集XTL-6型小型提升管催化裂化装置试验数据,对模型计算结果进行验证。

1 SOL模型构建

构建VGO催化裂化SOL模型的步骤如下:①选取适当的分子表征VGO原料,并计算各分子的含量;②制定反应规则,构建原料矩阵到产物矩阵的反应网络;③求取速率常数,确定求解产物矩阵的方法;④产物矩阵性质划分。

1.1 VGO分子组成的SOL法描述

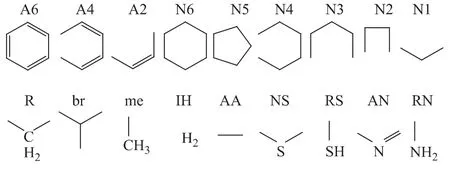

Mobil公司提出了22个结构向量,每一个结构向量代表一段特定分子结构,通过结构增量的增减可以构造各种各样的分子。结合VGO的组成特点[7],忽略含氧结构向量,选取18个结构向量,这18个结构向量所代表的化学结构见图1。

图1 18个结构向量的含义

为采用SOL方法构建VGO原料矩阵,首先要确定原料中可能含有哪些分子,其次是确定这些分子的含量。

1.1.1 核心分子的选择 蜡油中可能存在数以万计的分子,通过现有分析手段不可能分析出每个分子的精确结构,但可以推测蜡油中可能存在的同系物结构。选取56种单核分子作为核心分子,基于一定的规则通过对核心分子添加—CH2—支链的方式可构建出一系列同系物分子,进而组成蜡油分子矩阵。共选取686种分子组成VGO原料矩阵,其中添加支链的原则如下:①结合原料油的馏程分布可推测各分子的支链碳数的范围;②不考虑支链位置不同的异构情况。图2为部分单核分子核心。

图2 单核分子核心

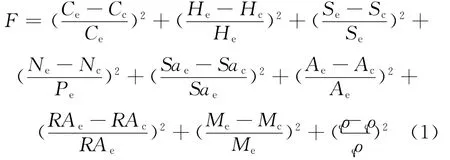

1.1.2 采用非线性最小二乘法求各分子含量 通过分析得到VGO原料的元素组成、族组成、质谱数据、密度以及凝胶色谱数据等。结合原料模拟矩阵,通过程序得到原料油的元素含量、族组成、平均相对分子质量关于各分子百分含量x(i)的关系式。搜寻使模拟矩阵中碳含量(C)、氢含量(H)、硫含量(S)、氮含量(N)、芳烃含量(A)、饱和烃含量(Sa)、胶质和沥青质含量(RA)、平均相对分子质量(M)及密度(ρ)计算值符合实验值的各分子百分含量问题实际上为多目标优化问题,该优化问题可以用非线性最小二乘法解决。

以构建的模拟原料矩阵的性质计算值与实验值的误差平方和(F)为目标函数,见式(1),非线性最小二乘法的优化目标即为式(1)中9个目标函数的计算值与实验值误差平方和最小。对MATLAB自带的传统非线性最小二乘法的函数计算和决策变量误差限进行修正。需要说明的是计算得到的满足测定性质的各分子含量并不是唯一解,所测定的性质越多模拟矩阵便越真实。

式中:下脚标e表示实验值;下脚标c表示计算值。

1.2 反应网络构建

1.2.1 反应规则 反应规则包括两部分:反应物选择规则和产物生成规则。前者决定原料矩阵发生反应的分子种类,后者决定产物的结构向量形式。

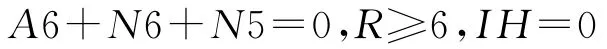

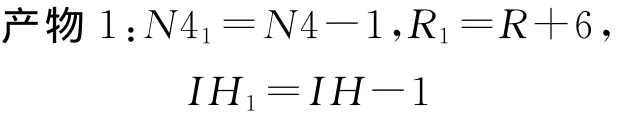

催化裂化反应涉及到的反应路径较为复杂,为多级串联反应,且常出现一些可逆反应。制定的反应规则主要考虑遵循正碳离子机理的裂化、开环、脱烷基等催化反应。同时为了反应规则制定的完整性,考虑如热裂化、脱杂原子等非催化反应,结合VGO性质共制定了60条反应规则用以生成反应网络。部分反应规则如下(此处结构向量为变量,数字表示具有该化学结构的个数):

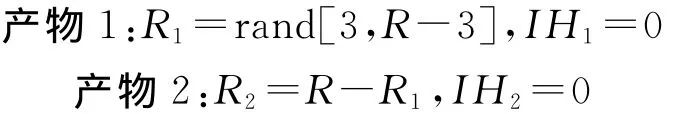

(1)烯烃催化裂化反应

反应物选择规则:

产物生成规则:

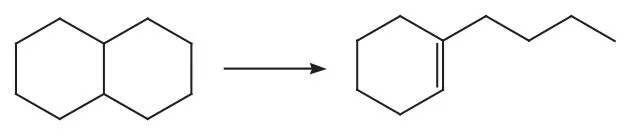

(2)开环反应

反应物选择规则:

产物生成规则:

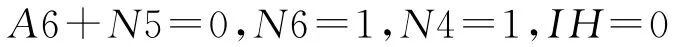

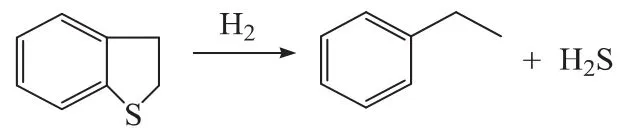

(3)脱杂原子反应

反应物选择规则:

产物生成规则:

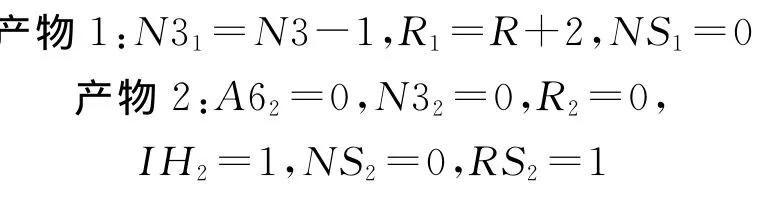

1.2.2 反应速率常数 SOL法反应网络涉及的反应成千上万,分别求取各反应的反应速率常数工作量巨大。并且在同一个反应规则下,同系物分子反应速率常数存在一定的递变规律。因此,为减少所估测的动力学参数个数,结合结构性质递变规律,根据Ghosh[8]等提出的方法,将反应速率因子拟合为五部分的函数,见式(2)。

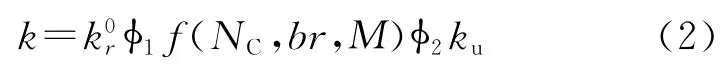

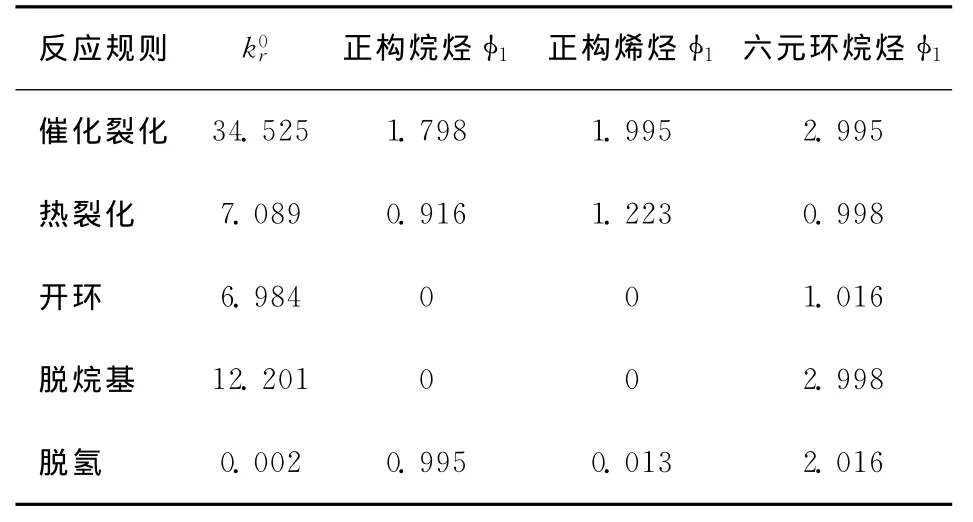

式中:为反应规则r时的基本反应速率常数,例如正庚烷和3-甲基庚烯发生裂化反应时的是一致的。φ1表示同一规则下结构性质不同的同系物对速率常数的影响函数。f(NC,br,M)为同一规则下同一同系物中,结构差异对速率常数的影响,通常为支链碳数NC以及支链数br以及平均相对分子质量M的函数。例如认为催化裂化规则下,正构烷烃裂化时f=,其中α为模型参数。ku为装置因子。φ2为失活因子,采用下式求解:φ2=(1+0.23WC),其中WC为每一瞬时时刻反应产生的焦炭量。所估测的中东混合VGO在510℃下催化裂化时的部分及φ值见表1。

表1 常见反应规则下的值及φ1值

表1 常见反应规则下的值及φ1值

反应规则 k0r 正构烷烃φ1 正构烯烃φ1 六元环烷烃φ1催化裂化 34.525 1.798 1.995 2.995热裂化 7.089 0.916 1.223 0.998开环 6.984 0 0 1.016脱烷基 12.201 0 0 2.998脱氢0.002 0.995 0.013 2.016

1.3 基团贡献法对产物矩阵分类

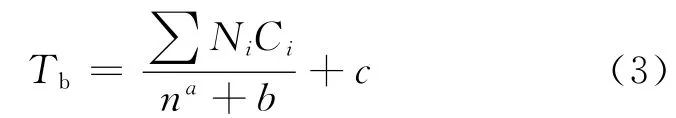

将所有的产物分为干气、液化气、汽油、柴油、重油和焦炭。产物矩阵中各分子性质的划分需要知道每个分子的沸点。采用Rarey基团贡献法[9]估测沸点(Tb),沸点与基团之间的关系式如下:

式中:n为分子中除氢以外的原子个数;Ci为i基团的贡献度,Ni为i基团的个数,a=0.671 3,b=1.444 2,c=59.344K。

通过SOL法提出的结构向量可以定量表征不同的化学键基团,构建结构向量与基团贡献值之间的某种映射可以估测烃类分子的沸点。

2 模型模拟流程

2.1 模型假设

模型假设如下:①所有的催化裂化反应均为一级反应;②双分子反应均拆解成两个单分子的反应;③在微元反应长度内,认为浓度变化近似为线性函数;④假设提升管催化裂化反应器为理想活塞流反应器。

2.2 模型求解思路

对于SOL法研究的催化裂化反应,一方面裂化产物具有随机性,另一方面涉及到的反应数量成千上万,难以将微分方程组全部列出。采用MATLAB软件编程,对龙格库塔法进行改进,采用更适合SOL法体系的矩阵变化法求解反应网络,其优势在于原料模拟矩阵中有限的分子集总个数可通过反应网络衍生出上千种产物分子集总,不必要列出反应可能出现的所有分子及动力学方程,降低了程序的复杂性,同时缩短了计算时间。

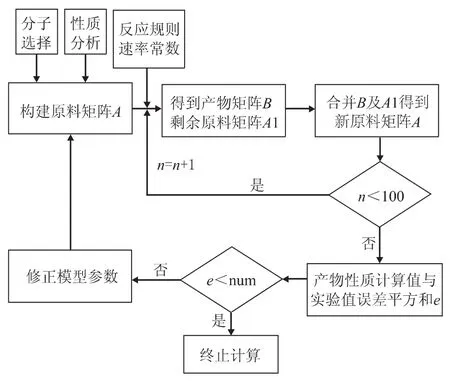

采用矩阵变化的方法求解复杂烃类的反应网络。将提升管相对长度x平均分为n段(n>50),在每段微元Δx内,组分i浓度的变化可近似为线性函数。这样复杂烃类反应网络被分解为n轮反应,即首先将模拟原料矩阵经过第一轮反应规则的判断得到产物矩阵,将得到的产物矩阵与剩余的原料矩阵合并作为下轮循环计算的初始原料矩阵,这样保证了反应物瞬时浓度的准确性,直至循环次数达到n,得到最终的产物分子矩阵。该方法实际上是对龙格库塔法的一种改进,更适合SOL法体系求解动力学模型。

2.3 求解框图

反应网络计算框图见图3。采用如图3所示的流程构建催化裂化SOL模型,整个反应网络被分为100段来循环计算。

图3 反应网络计算框图

3 验证实验

3.1 原料及产物性质分析

VGO原料取自中国石化上海高桥分公司,为阿曼、卡宾达、卡伦原油按1.5∶8.5∶2.0质量比混合的混合原油蒸馏得到的减四线蜡油。对原料进行族组成分析、元素分析、GPC分析、热裂解-质谱分析等。实验采用的催化剂为中国石化上海高桥分公司的CARC-1型催化剂。

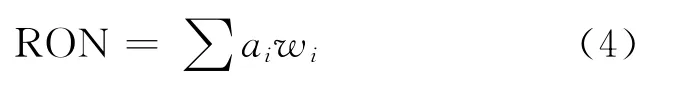

采用气相色谱仪GC-920分析裂化气组成;采用模拟蒸馏色谱仪GC-14C分析液体组成;使用中国石化石油化工科学研究院开发的瑞博汽油组成分析软件、采用GC-920气相色谱仪和CDMC色谱工作站对产物汽油进行PONA分析,进而计算其辛烷值。汽油的研究法辛烷值(RON)可用下式表达:

式中:ai为i组分的有效研究法辛烷值;wi为i组分的质量分数。将汽油分为21个组分,各组分的有效研究法辛烷值可以通过文献[10]查得。

3.2 XTL-6型提升管催化裂化实验

为验证模型的可靠性,采用实验室XTL-6型小型提升管装置进行催化裂化实验。XTL-6型小型提升管催化裂化实验装置是模拟工业提升管装置结构特点制成的,包括原料及蒸汽发生系统、反应-再生系统、产物回收计量系统以及电脑控制系统。在其它条件不变的情况下,分别进行不同温度及剂油比条件下的催化裂化试验,采集实验数据与模型计算值进行对比。

4 结果及讨论

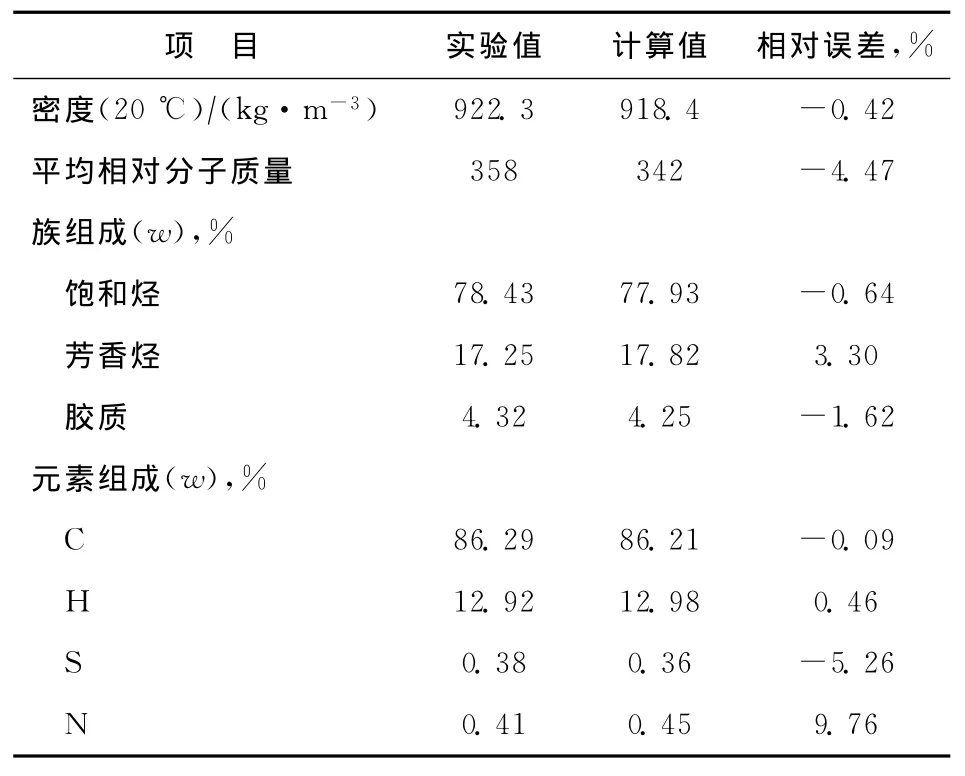

4.1 原料矩阵模拟

选取686种分子即686行结构向量组成VGO原料油模拟矩阵。采用非线性最小二乘法计算得到各分子的质量分数,模拟矩阵宏观性质的计算值与实验值的对比见表2。从表2可以看出,原料油模拟矩阵的性质计算值与实验测定值吻合较好,相对误差均在10%以内,因此采用该分子模拟矩阵表征原料具有一定的合理性。

表2 原料性质计算值与实验值的比对

4.2 产物分布及性质

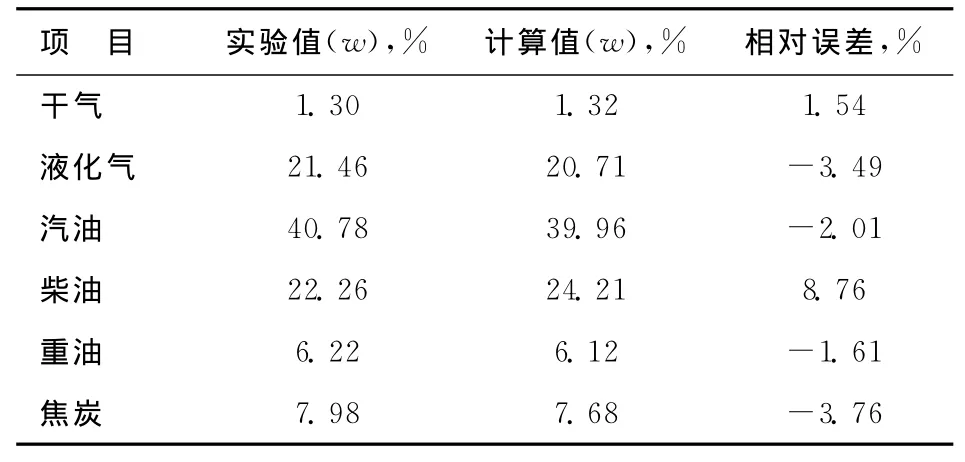

整个反应网络发生了40 000多次反应,共生成3 000多种产物分子。在反应温度510℃、剂油质量比6.85的条件下产物分布的实验值与计算值的对比见表3。从表3可以看出,产物分布计算值与实验值吻合较好,相对误差均不超过10%。

表3 产物分布计算值与实验值的对比

催化裂化气体及液体产物产率沿提升管长的分布规律见图4,其中提升管单位长度是指物料在提升管某一点的高度与提升管长之比,为无因次量。从图4可以看出,干气、液化气、汽油的产率随着提升管长的增加逐渐增加,其中液化气、汽油产率增加幅度较大。柴油、重油产率随着提升管长的增加呈下降趋势,说明随着反应的深入,重油、柴油逐渐转化为轻质油品和气体。

图4 产物产率沿提升管长的分布

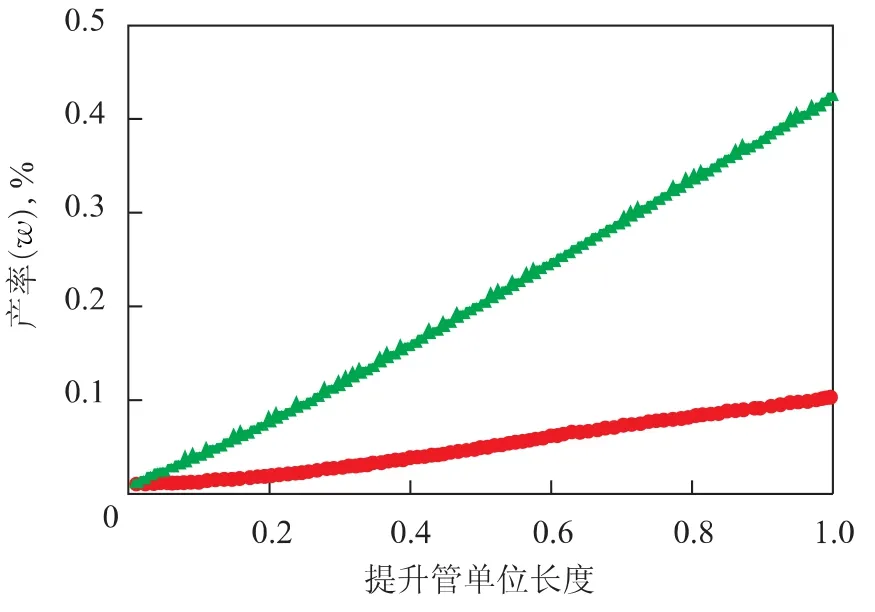

与传统集总方法相比,通过SOL法可以计算出任意分子的产率沿提升管长的分布规律。催化裂化的两种重要产物甲烷及丙烯的产率沿提升管长的分布规律见图5。从图5可以看出,丙烯产率的增长速率明显高于甲烷,这符合催化裂化的正碳离子反应机理,说明催化裂化反应进行得较好。

图5 丙烯、甲烷产率沿提升管长的分布

4.3 模型对温度变化的适应性

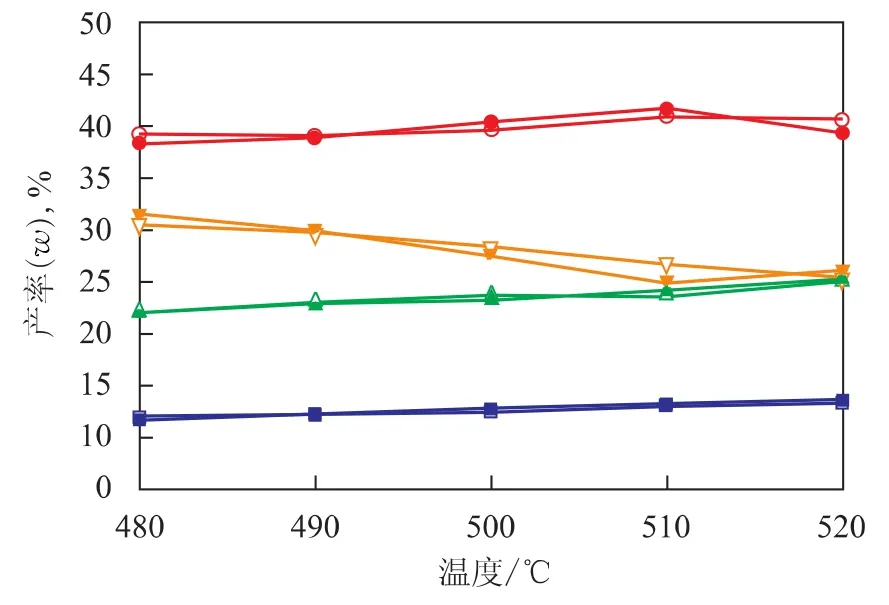

保持其它条件不变,改变反应温度,考察模型对反应温度的适应性。不同温度下产物分布实验值与计算值的变化规律见图6。从图6可以看出,不同温度下产物分布的计算值与实验值吻合较好,说明模型在变温条件下预测效果仍然较好。在480~520℃温度区间的实验值和计算值均说明,随着温度的升高,(干气+焦炭)、液化气产率升高,柴油产率逐渐降低,汽油产率先升高后降低,在510℃时达到峰值。说明温度提高加快了重油催化裂化反应的速率,进而生成小分子。当汽油分解为气体的速率大于生成速率时,其产率略有降低。

图6 不同温度下产物分布计算值与实验值的对比

4.4 模型对剂油比变化的适应性

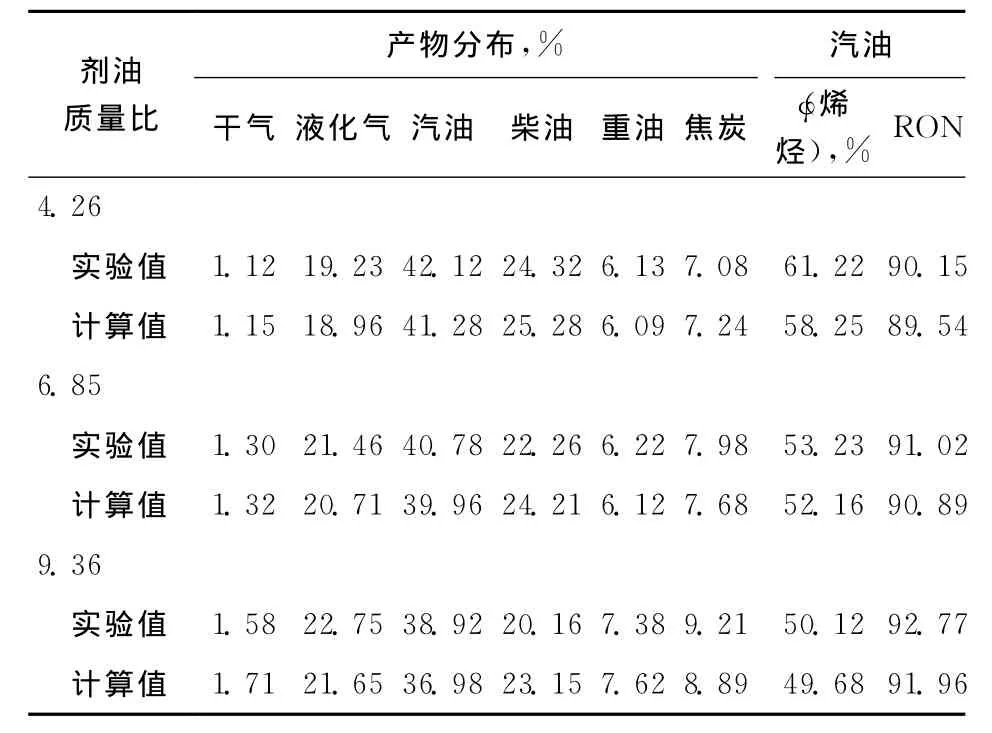

在反应温度510℃及其它条件不变的情况下,考察模型对剂油比的适应性。不同剂油比下,产物分布、汽油烯烃含量及RON的计算值与实验值的对比见表4。表4的实验值和计算值均说明,剂油比越大,干气、液化气、焦炭产率越大,汽油产率越小。这是由于增加剂油比相当于增加了催化剂的活性中心数量,加速了反应的进行。从表4还可以看出,剂油比低时,烯烃含量偏高。为保证较高的汽油产率及较低的汽油烯烃含量,确定适宜的剂油质量比为6.85。

表4 产物分布、汽油烯烃含量及RON的计算值与实验值的对比

5 结 论

(1)选取686种分子组成原料矩阵,制定60条反应规则,构建超过40 000次反应的反应网络,建立了适用于减压蜡油催化裂化的结构导向集总模型。

(2)采用中东混合VGO原料在XTL-6型小型提升管催化裂化装置的试验数据对所建模型可靠性进行验证的结果表明,该模型能够准确预测各产物及产物分子产率沿提升管长的分布情况,相对误差不超过10%。

(3)所建模型对不同温度及不同剂油比下产物的分布及性质预测效果均较好,适用范围较广。

(4)通过对汽油烯烃含量及辛烷值的计算,从模型角度提出了以中东混合VGO为原料的催化裂化较优的生产汽油工艺条件,即温度510℃、剂油质量比6.85。

[1]Jr Weekman V W.Optimum operation regeneration cycles for fixed-bed catalytic cracking[J].Ind Eng Chem Proc Des Dev,1968,7(2):252-256

[2]Jacob S M,Gross B,Sterling E,et al.A lumping and reaction scheme for catalytic cracking[J].AIChE J,2004,22(4):701-713

[3]郭湘波,龙军,侯拴弟,等.FCC反应机理与分子水平动力学模型研究Ⅲ.重油催化裂化模型的建立[J].石油炼制与化工,2005,36(7):59-63

[4]Pitault I,Nevicato D,Forissier M,et al.Kinetic model on a molecular description for catalytic cracking of vacuum gas oil[J].Chemical Reaction Engineering:Science & Technology,1994,49(24):4249-4262

[5]Quann R J,Jaffe S B.Structure-oriented lumping:Describing the chemistry of complex hydrocarbon mixtures[J].Ind Eng Chem Res,1992,31:2483-2497

[6]Quann R J,Jaffe S B.Building useful models of complex reaction systems in petroleum refining[J].Chemical Engineering Science,1996,51:1615-1635

[7]Kim E,No W,Koh J,et al.Compositional characterization of petroleum heavy oils generated from vacuum distillation and catalytic cracking by positive-mode APPI FT-ICR[J].Mass Spectrometry Letters,2011,2(2):41-44

[8]Ghosh P,Andrews A T,Quann R J,et al.Detailed kinetic model for the hydro-desulfurization of FCC naphtha[J].Energy & Fuels,2009,23(12):5743-5759

[9]Cordes W,Rarey J.A new method for the estimation of the normal boiling point of non-electrolyte organic compounds[J].Fluid Phase Equilibria,2002,201(2):409-433

[10]沈本贤,邹滢,周晓龙.油气储运工程专业实验[M].上海:华东理工大学出版社,2005:76