重油催化裂化装置再生器催化剂流化异常原因及对策

2013-07-19王振卫刘晨光

白 锐,王 晓,王振卫,刘晨光

(1.中国石油大学(华东)化学工程学院 重质油国家重点实验室,山东 青岛266580;2.中国石化海南炼油化工有限公司;3.中国石油抚顺石化分公司)

自1941年首套流化催化裂化装置[1]建成以来,流化床工艺在实践中不断完善并走向成熟。随着人们对流化床的认知愈加深刻,逐渐形成了一套日趋完善的流化理论[2-3]并通过研究建立了一些数学模型[4-5]。但是由于流化技术比较复杂,影响因素多,相互关联度大,因此实际生产中操作难度大。一直到现在很多流化催化裂化装置都曾遇到过因不同因素造成的流化方面的问题[6-10],严重威胁到装置的安全、平稳、长周期运行。

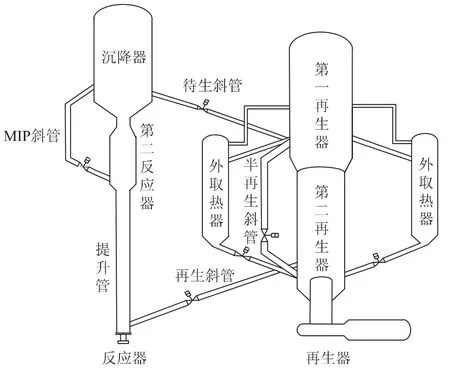

中国石化海南炼油化工有限公司(以下简称海南炼化)重油催化裂化装置公称设计规模为2.8Mt/a,主要加工加氢处理后的常压渣油和减压渣油混合原料,由中国石化工程建设公司(SEI)设计。该装置采用中国石化石油化工科学研究院(简称石科院)开发的多产异构烷烃和丙烯的MIPCGP工艺,与之配套的催化剂是由石科院研究开发的CGP-1HN专用催化剂。再生器采用重叠式两段再生型式,即一段再生位于二段再生器之上,一段再生贫氧,二段再生富氧。为维持两器热平衡,增加操作灵活性,设置2台可调热量的下流式外取热器。该装置自2006年8月首次投料试车成功以来,在装置运行的第二周期,曾出现过半再生斜管下料不畅、再生器催化剂流化异常的现象,严重时被迫降低加工负荷和主风量。本文主要分析造成上述异常情况的原因并提出相应的对策。

1 再生器催化剂流化异常的现象及其原因分析

1.1 再生器催化剂流化异常的现象

海南炼化重油催化裂化反应-再生系统结构示意见图1。

图1 重油催化裂化反应-再生系统结构示意

当装置处于大加工负荷和大主风量操作,尤其是反应-再生系统在相对较低的正常系统藏量下运行时,催化裂化装置再生系统易发生流化异常现象,突出表现为半再生斜管下料不畅,第二再生器(二再)催化剂藏量不够。海南炼化催化裂化再生系统出现过两次比较严重的异常情况,并且现象基本一致,具体表现为:半再生斜管推动力大幅下降,半再生滑阀压差大幅波动甚至变为负值,第一再生器(一再)到二再(尤其是半再生斜管)下料不畅,二再催化剂藏量难以维持;再生器密度大幅波动,外取热器催化剂藏量大幅降低。为维持反应-再生两器催化剂循环量,再生滑阀需要开大。当严重威胁到装置的安全平稳运行时,不得不大幅降低加工负荷和主风量,同时大幅降低二再主风量,再生器流化才得以勉强维持。两次流化异常时及调整后操作参数见表1。

表1 流化异常前后主要操作参数

1.2 流化异常的原因分析

影响催化剂正常流化的因素有很多,且相互之间关联度很大。通常一套装置催化剂流化异常是由多种影响因素共同作用的结果,结合海南炼化重油催化裂化再生器两次流化严重异常的实际情况,从催化裂化的流化基本理论出发,通过分析认为影响再生器催化剂平稳流化的主要因素有:催化剂的性质、半再生斜管的输送工况、装置运行负荷和两器压力平衡。

1.2.1 催化剂性质的影响 流化因子、最小流化速度和输送分离高度等参数是评价颗粒流化输送性能的重要依据,虽然这些参数评价流化的角度不同,但很大程度上都由催化剂的性质决定。

催化剂的密度、筛分组成、细粉含量及平均颗粒直径等性质均是影响催化剂流化的重要因素。一般来说较低的流化因子说明催化剂流化可能一直处于临界状态,系统稍有改变,就会使均匀流化遭到破坏,其中某一性质稍微变化都可能会引起流化异常。

从装置流化正常和异常时新鲜催化剂和再生催化剂的性质(见表2)可以看出,无论是新鲜催化剂还是再生催化剂,流化异常时催化剂堆密度明显较正常时低。虽然从流化因子和最小流化速度的角度讲,催化剂密度小有利于流化,但是在实际生产中也不是催化剂密度越小越好,尤其是对于海南炼化催化裂化装置而言,偏低的催化剂密度不利于再生器中催化剂的流化。

从表1中密度数据可以看出,流化异常时,一再、二再密相密度大幅下降,稀密相交界处密度和稀相密度大幅上升甚至翻番,说明整个再生器的床层高度被抬高了,这和输送分离高度的计算结果相一致。在主风量增加的情况下,将导致再生器床层线速增加,同时催化剂密度降低,势必导致输送分离高度大幅增加,造成整个再生器床层的不均匀性大幅增加,影响到再生器中催化剂的流化效果,导致一再到二再下料不畅。同时高的床层线速和低的催化剂密度,还会造成气相饱和夹带量剧增,其结果就是再生器密相密度下降,高度被抬高,稀相密度急增。

表2 催化剂性质

图2、图3分别为流化异常时新鲜催化剂和再生催化剂的电镜照片。从图2、图3可以看出,催化剂中存在一定量的空心球,说明催化剂制造工艺需要改进。这些空心球的存在势必造成催化剂密度降低,同时会增加催化剂的烟气携带量,影响其脱气性能,这些都可能成为不利于催化剂流化的因素。

图2 流化异常时新鲜催化剂电镜照片

图3 流化异常时再生催化剂电镜照片

1.2.2 半再生斜管输送工况的影响 每次流化异常时半再生斜管最先出现下料不畅征兆,半再生斜管推动力由正常的35kPa降至15kPa以下甚至为零,半再生滑阀压差也由60kPa以上降至40kPa以下,并大幅波动。斜管内催化剂的输送原理是依靠静压差,属于密相下流,一般情况不需要太大的松动风量,仅在需要降低滑阀压降和流速较低或用大密度催化剂的情况下,才需要对滑阀上方补入松动风。催化剂在斜管中流动时,气固容易分离,此时气泡沿管线上部向上移动易产生沟流,而固体沿管线下部向下流动。工业上斜管输送一般需要预先脱除较大的气泡,以保证正常的密相输送,而海南炼化半再生斜管没有预脱除气泡的设施,并且斜管中存在较长的立管(立管长为10.8m),立管容易脱气,且立管中的气体易被压缩导致流化失常,一般注入的松动风量较小,只要能使催化剂处于接近起始流化状态的风量即为最佳松动风量。立管中的气体量太多将会引起大的气泡生成,进而阻碍固体颗粒向下流动,导致流化异常,下料不畅。因此半再生斜管中催化剂流化易处于临界状态,外界因素变化时容易打破平衡,造成流化异常,并导致下料不畅。

海南炼化重油催化裂化装置半再生斜管有松动点12层共36个,正常生产中全部投用,较大的松动风对于大密度催化剂流化有益,但是当催化剂密度下降时,大量的松动风可能会对催化剂流化起到气阻作用,影响斜管下料和催化剂流化。根据斜管和立管流化的理论,在流化异常时将松动点进行了诸多调整,最终停用了2/3,并调小了松动风量,松动点投用情况见图4,但是对于半再生滑阀流化效果改善不大。这说明此工况下,松动风对流化的贡献较小。主要是一再密相密度低且床层不均匀性变大,再加上空心球催化剂的存在,等量催化剂携带的气体量变大,这些气体在斜管输送过程中易被脱除,由小气泡形成大气泡,阻碍流化,尤其是在斜管弯头处等下料速度减缓的区域更易聚集,若这些聚集的气体不能被及时从斜管中排除将会形成气阻,同时催化剂密度低造成斜管推动力降低,最终造成斜管的下料不畅。通过测量核算,流化正常时整个半再生斜管内催化剂密度为450kg/m3,当流化异常时催化剂密度降低到220kg/m3以下,在斜管弯头部位密度只有60kg/m3甚至更低,也证明了这一点。

图4 半再生斜管及松动点投用情况示意

1.2.3 装置运行负荷的影响 从表1可以看出,每当半再生斜管下料不畅、再生器流化异常时,装置负荷都在115%以上,而主风量也远远超出正常范围,接近主风机最大风量(5 600m3/min),造成再生器内线速增加,导致输送分离高度增加,床层均匀性变差,甚至形成沟流,不利于流化,此时催化剂流化易处于临界状态,影响流化的很多因素之一稍有变化,都可能造成流化异常。同时,从表1中还可以看出,在应急处理再生器催化剂流化异常时,仅需将装置负荷降至设计点,就能解决流化异常问题,虽然很多参数未达到正常值,但也充分说明了装置运行负荷是影响催化剂流化的重要因素之一。

1.2.4 两器压力平衡的影响 两器压力的高低,对再生催化剂、待生催化剂和半再生催化剂的流化输送都有着重要的影响,再生器压力是随沉降器压力波动而变化的,而沉降器压力受众多因素的影响,如果两器压力波动幅度太大时,会对再生催化剂、待生催化剂和半再生催化剂的平稳输送产生不利的影响,还会对旋风分离器的工况产生影响,影响其分离效率,造成小颗粒催化剂严重跑损。

2 对 策

2.1 采用合适的催化剂

过低的催化剂密度是造成流化异常的主要原因。在与催化剂研发单位交流后,对新鲜催化剂的配方进行适当微调,增加了超稳Y分子筛的含量,控制适当的催化剂密度。根据装置运行经验,将新鲜催化剂密度控制在740~760kg/m3,并优化催化剂生产工艺,减少空心球催化剂的含量。同时使用部分密度相对较高的磁分离催化剂,加大反应-再生系统中的催化剂置换速率,以尽快消除流化异常的现象。

2.2 改善半再生斜管的输送工况

改善半再生斜管输送工况的方法有很多,其中对松动点投用数量的调整是最容易实现的,由于在半再生斜管中催化剂脱气性能相对较好,脱除的气体不能及时从斜管中释放出就容易聚集造成气阻,结合装置的运行情况,停了立管处的绝大部分松动点,将松动点投用数量由36个减少到12个,多投用弯头附近的松动点,并对松动风量进行了调整。另外可以在半再生斜管上增加脱气管或在半再生斜管入口增加脱气料斗预脱除催化剂中大的气泡,来改善斜管的流化状态,但是这些措施需要停工才能实施。

2.3 维持合适的装置负荷

装置超高负荷运行会导致很多操作条件卡边,当某一因素发生变化时,就易发生事故。影响流化的因素很多,且相互影响,在某种特定条件可能一个非主要因素将起到关键作用,尤其是超高的主风量,导致再生线速增加,造成床层均一性变差,甚至形成沟流,不利于催化剂的流化。本装置再生器出现催化剂流化异常时,均是在超高负荷下,在降低装置处理负荷和二再主风量后,即使在催化剂密度偏低的情况下,基本也能够维持催化剂正常流化。尤其是在其它影响流化的因素发生变化时,维持负荷在设计值附近,控制合适的主风量,装置中催化剂流化异常的几率将大大降低。

2.4 控制两器压力稳定

反应-再生系统催化剂流化均由压差作为推动力,因此控制两器压力稳定对于维持催化剂的正常流化有着重要的意义,尤其在流化异常时两器压力平衡和稳定更为重要。两器压力平衡不但会影响流化还会造成两器催化剂藏量发生变化,造成再生温度波动,进而影响反应深度。一般来说再生压力是由烟机入口蝶阀和双动滑阀分程控制,正常情况下为了发挥烟机的效率,烟机入口蝶阀全开;反应压力由分馏塔塔顶调节阀和气压机转速和反飞动控制,但是还受其它很多因素的影响。不论从哪个角度,控制好两器压力稳定是操作的核心内容之一。

3 结束语

海南炼化催化裂化装置再生器催化剂流化异常的主要原因为:催化剂堆密度偏低、装置超大负荷运行和半再生斜管下料不畅。采取的对策为:通过调整催化剂配方,优化催化剂生产工艺,改善新鲜催化剂的堆密度和外形,并采用堆密度相对较高的磁分离催化剂,加大系统中催化剂置换速率;降低装置负荷,合理调配一再、二再主风量,并控制好两器压力;通过调整松动点和松动风量改善半再生斜管输送工况。通过这些措施和手段,截至目前装置未出现过流化异常问题,两器运行良好,为装置长周期平稳运行奠定了基础。

[1]石油工业部第二炼油设计研究院.催化裂化工艺设计[M].北京:石油工业出版社,1978:1

[2]陈俊武,邓先樑,刘太极,等.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:491-832

[3]覃峰,李万全,韩保明,等.最新石油炼制技术创新与工艺设计实用手册(上卷)[M].北京:石油工业出版社,2007:314-335

[4]孙铁栋,武雪峰,张兰新,等.催化裂化催化剂流化再生过程模型[J].石油炼制与化工,2003,34(5):53-56

[5]薛惠芳,肖桓,吴志平,等.FCC在大型流化催化裂化装置内夹带分离高度研究[J].沈阳化工学院学报,1996,10(4):327-333

[6]李松年,徐亦方.流化催化裂化中的流态化问题[J].石油炼制,1982,13(9):17-21

[7]张涛,李洪儒.重油催化裂化装置流化输送技术的改进[J].石油炼制与化工,1996,27(5):11-15

[8]程嘉猷.FCCU使用大堆比催化剂流化问题浅析[J].齐鲁石油化工,1996,25(2):115-118

[9]郑从武.蜡油催化裂化装置流化问题探讨[J].炼油技术与工程,2005,35(3):25-27

[10]徐杰峰.2号催化反-再系统流化问题分析和解决办法[J].中外能源,2010,15(11):81-87